Im Kern ist ein Heißpress-Sinterofen ein hochentwickeltes System, das entwickelt wurde, um gleichzeitig hohe Temperaturen und immensen Druck in einer kontrollierten Atmosphäre anzuwenden. Seine primären Merkmale sind nicht nur einzelne Komponenten, sondern integrierte Systeme, die zusammenwirken: ein Hydrauliksystem für den Druck, ein Heiz- und Isoliersystem für die Temperatur, ein Vakuumsystem für die Atmosphärenkontrolle und ein robustes Kühlsystem zur Aufrechterhaltung der strukturellen Integrität und Präzision.

Ein Heißpressofen ist am besten nicht als einfacher Ofen, sondern als Präzisionsinstrument zu verstehen. Seine bestimmenden Merkmale wirken zusammen, um die Materialverdichtung zu erzwingen und Eigenschaften zu erzielen, die durch Hitze allein unmöglich zu erreichen sind.

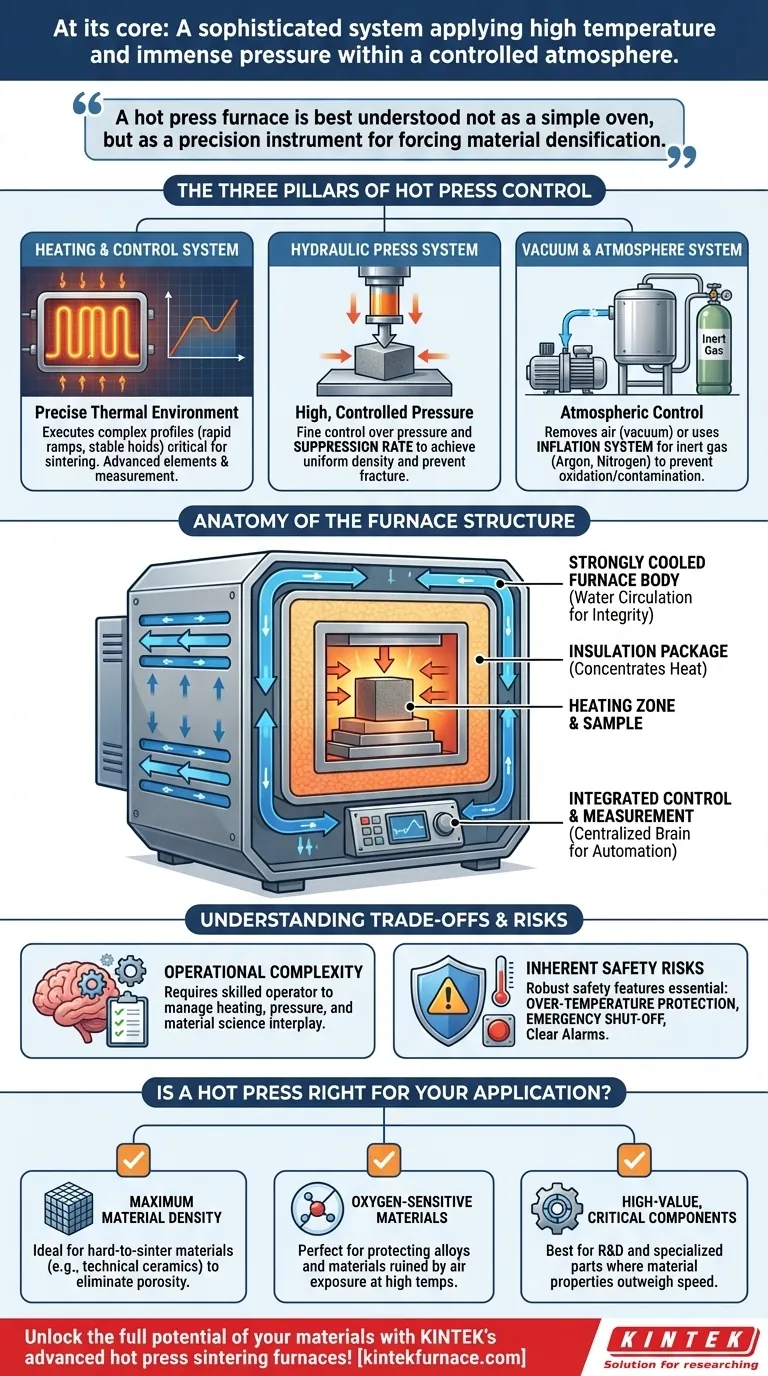

Die drei Säulen der Heißpresssteuerung

Die Leistungsfähigkeit eines Heißpress-Sinterofens beruht auf seiner Fähigkeit, drei kritische Variablen präzise zu steuern: Temperatur, Druck und Atmosphäre. Jede wird durch eine spezielle Reihe von Merkmalen geregelt.

Das Heiz- und Steuerungssystem

Ein Heißpress-Sinterofen bietet eine außergewöhnlich hochpräzise Steuerung der thermischen Umgebung. Dies wird durch eine Kombination aus fortschrittlichen Heizelementen und einem ausgeklügelten Temperaturmesssystem erreicht.

Dies ermöglicht dem Ofen, komplexe Temperaturprofile auszuführen, einschließlich schneller Anstiege und längerer Perioden konstanter, stabiler Temperatur, die für viele Sinterprozesse entscheidend sind.

Das hydraulische Presssystem

Das "Press" in Heißpress kommt von einem integrierten Hydrauliksystem. Diese Funktion ermöglicht die Anwendung von hohem, kontrolliertem Druck auf das Material während des Heizzyklus.

Moderne Systeme bieten eine feine Kontrolle nicht nur über den Enddruck, sondern auch über die Unterdrückungsrate – wie schnell dieser Druck angewendet wird. Diese Präzision ist entscheidend, um Materialbruch zu verhindern und eine gleichmäßige Dichte zu erreichen.

Das Vakuum- und Atmosphärensystem

Um Oxidation und Kontamination bei hohen Temperaturen zu verhindern, verfügen diese Öfen über ein leistungsstarkes Vakuumsystem. Das Entfernen von Luft aus der Kammer ist eine Voraussetzung für die Verarbeitung empfindlicher Materialien wie fortschrittlicher Keramik und bestimmter Metalllegierungen.

Zusätzlich ist oft ein Inflationssystem enthalten. Dieses ermöglicht das Zurückfüllen der Kammer mit einem spezifischen Inertgas, wie Argon oder Stickstoff, wodurch eine maßgeschneiderte, nicht-reaktive Atmosphäre für den Sinterprozess geschaffen wird.

Anatomie der Ofenstruktur

Das physikalische Design des Ofens ist darauf ausgelegt, extreme Kräfte und Temperaturen zu bewältigen und gleichzeitig Betriebssicherheit und Präzision zu gewährleisten.

Das Ofengehäuse und die Isolierung

Das Ofengehäuse ist das Hauptstrukturgefäß. Im Inneren umgibt ein Hochleistungs-Isolierpaket die Heizzone, um sicherzustellen, dass die Wärme auf die Probe konzentriert wird und nicht an das Ofengehäuse verloren geht.

Die kritische Rolle der Wasserkühlung

Ein prägendes Merkmal ist ein stark gekühlter Ofenkörper. Kanäle in den Ofenwänden zirkulieren Wasser, um aktiv Wärme aus der Struktur abzuführen.

Dies mag kontraintuitiv erscheinen, ist aber unerlässlich. Die Kühlung des Gehäuses verhindert Wärmeausdehnung und Verformung, erhält die Vakuumintegrität und schützt empfindliche Komponenten, wodurch sichergestellt wird, dass der Ofen jahrelang zuverlässig und präzise arbeiten kann.

Integrierte Steuerung und Messung

Ein zentralisiertes Steuerungssystem fungiert als Gehirn des Ofens. Es integriert und automatisiert die Funktionen aller anderen Systeme – Heizung, Druck, Vakuum und Kühlung – und ermöglicht dem Benutzer, den gesamten Sinterzyklus von einer einzigen Schnittstelle aus zu programmieren und zu überwachen.

Verständnis der Kompromisse und Risiken

Obwohl leistungsstark, ist ein Heißpress-Sinterofen ein komplexes Gerät mit inhärenten Kompromissen und notwendigen Sicherheitsaspekten.

Betriebliche Komplexität

Der hohe Grad an Kontrolle bedeutet, dass der Prozess nicht "einmal einstellen und vergessen" ist. Er erfordert einen erfahrenen Bediener, der das Zusammenspiel von Heizraten, Druckanwendung und Materialwissenschaft versteht, um ein erfolgreiches Prozessrezept zu entwickeln.

Inhärente Sicherheitsrisiken

Die Kombination aus hoher Temperatur, hohem Druck und hoher Spannung erfordert robuste Sicherheitsmerkmale. Diese sind keine optionalen Zusätze, sondern Kernkomponenten des Designs.

Wesentliche Sicherheitsmechanismen umfassen Übertemperaturschutz, der die Stromzufuhr automatisch unterbricht, wenn ein Sollwert überschritten wird, und Not-Aus-Tasten, die alle Vorgänge sofort stoppen können. Klare Alarmsysteme sind ebenfalls entscheidend, um den Bediener auf jede Systemstörung aufmerksam zu machen.

Ist ein Heißpress-Sinterofen für Ihre Anwendung geeignet?

Die Wahl dieser Technologie hängt vollständig von Ihrem Material und Ihrem Endziel ab.

- Wenn Ihr primärer Fokus auf maximaler Materialdichte liegt: Heißpressen ist eine außergewöhnliche Wahl, um Porosität zu eliminieren und nahezu theoretische Dichten in schwer zu sinternden Materialien wie technischer Keramik zu erreichen.

- Wenn Ihr primärer Fokus auf der Verarbeitung sauerstoffempfindlicher Materialien liegt: Die integrierten Vakuum- und kontrollierten Atmosphärensysteme machen diese Technologie ideal zum Schutz von Materialien, die bei hohen Temperaturen durch Luftkontakt beschädigt würden.

- Wenn Ihr primärer Fokus auf hochwertigen, leistungskritischen Komponenten liegt: Heißpressen eignet sich am besten für Forschung, Entwicklung und die Herstellung von Spezialteilen, bei denen Materialeigenschaften wichtiger sind als die Produktionsgeschwindigkeit.

Indem Sie diese integrierten Systeme verstehen, können Sie das Heißpresssintern nicht nur als Ofen, sondern als präzises Werkzeug zur Entwicklung von Materialien von innen heraus nutzen.

Zusammenfassungstabelle:

| Merkmalskategorie | Schlüsselkomponenten | Primäre Funktion |

|---|---|---|

| Heizsystem | Fortschrittliche Heizelemente, Temperatursensoren | Bietet präzise thermische Kontrolle und stabile Profile |

| Hydrauliksystem | Hydraulische Presse, Unterdrückungsratensteuerung | Wendet hohen Druck für eine gleichmäßige Materialverdichtung an |

| Vakuum-/Atmosphärensystem | Vakuumpumpen, Inertgaszuführung | Verhindert Oxidation und Kontamination in empfindlichen Materialien |

| Kühlsystem | Wassergekühlter Ofenkörper | Erhält die strukturelle Integrität und schützt Komponenten |

| Steuerungssystem | Zentralisierte Automatisierungsschnittstelle | Integriert und überwacht alle Systeme für präzisen Betrieb |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Heißpress-Sinteröfen von KINTEK! Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefen Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Forschungs- und Entwicklungsergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%