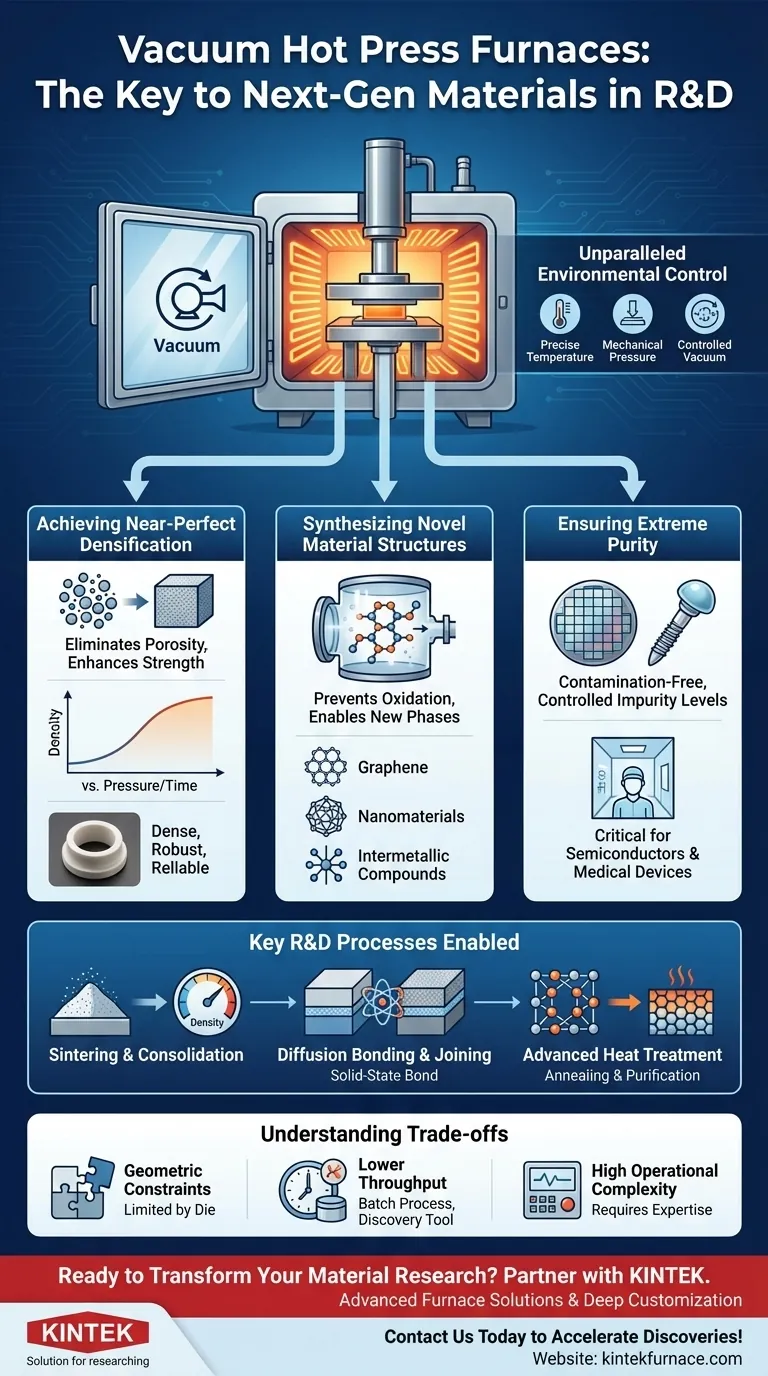

Kurz gesagt: Vakuum-Heißpressen sind unverzichtbare Werkzeuge in Forschung und Entwicklung für die Herstellung und Erprobung von Materialien der nächsten Generation. Durch die gleichzeitige Anwendung präziser Wärme und mechanischen Drucks in einem kontrollierten Vakuum ermöglichen sie es Wissenschaftlern, neuartige Materialien wie fortschrittliche Keramiken, Legierungen und Verbundwerkstoffe zu synthetisieren, die unter normalen atmosphärischen Bedingungen nicht hergestellt werden könnten.

Der Kernwert eines Vakuum-Heißpressens im F&E-Bereich liegt nicht nur im Erhitzen und Pressen; es ist die beispiellose Umgebungskontrolle, die es bietet. Diese Kontrolle über Temperatur, Druck und Atmosphäre ist der Schlüssel zur Erschließung neuer Materialeigenschaften und zur Ermöglichung grundlegender wissenschaftlicher Entdeckungen.

Warum Kontrolle der Eckpfeiler der Materialinnovation ist

In der Materialwissenschaft werden die endgültigen Eigenschaften eines Materials durch seine mikroskopische Struktur bestimmt. Vakuum-Heißpressen geben Forschern direkte Kontrolle über die Variablen, die diese Struktur formen, und ermöglichen es ihnen, über theoretische Modelle hinauszugehen und physische Prototypen zu erstellen.

Erreichen einer nahezu perfekten Verdichtung

Die meisten fortschrittlichen Keramiken und Pulvermetalle werden durch die Konsolidierung von Pulvern zu einer festen Masse geformt. Ein Vakuum-Heißpresse zeichnet sich dadurch aus, dass es Druck verwendet, um Partikel physikalisch zusammenzupressen und so Poren zu eliminieren, die das Endmaterial schwächen würden.

Dieser als Sintern bekannte Prozess führt zu einer dichten, robusten Komponente mit überlegener mechanischer Festigkeit und Zuverlässigkeit, was für Hochleistungsanwendungen von entscheidender Bedeutung ist.

Synthese neuartiger Materialstrukturen

Die Kombination aus einer Vakuumumgebung und hoher Temperatur ermöglicht die Schaffung völlig neuer Materialphasen und -strukturen. Das Vakuum verhindert unerwünschte chemische Reaktionen, wie z. B. Oxidation, die in der Luft auftreten würden.

Dies ist unerlässlich für die F&E von empfindlichen Materialien wie Graphen, Nanomaterialien und bestimmten intermetallischen Verbindungen, bei denen selbst geringfügige Verunreinigungen die gewünschten Eigenschaften drastisch verändern können.

Gewährleistung extremer Reinheit

Für Industrien wie Halbleiter und Medizingeräte ist die Materialreinheit nicht verhandelbar. Vakuumöfen schaffen eine kontaminationsfreie Umgebung, die für die Herstellung von Materialien mit präzise kontrollierten Verunreinigungsgraden unerlässlich ist.

Diese Präzision gewährleistet die Zuverlässigkeit hochsensibler elektronischer Komponenten und die Biokompatibilität medizinischer Implantate.

Wichtige F&E-Prozesse, die durch Vakuum-Heißpressen ermöglicht werden

Ein Vakuum-Heißpresse ist kein Einzelfunktionswerkzeug, sondern eine vielseitige Plattform für eine Reihe fortschrittlicher Materialverarbeitungstechniken.

Sintern und Konsolidierung

Dies ist die Hauptanwendung. Forscher nutzen den Ofen, um die optimale Temperatur, den Druck und die Zeit zu bestimmen, die erforderlich sind, um Pulver ohne Schmelzen zu einer dichten Festsubstanz zu verbinden, was die Grundlage für neue Keramik- und Metallmatrixverbundwerkstoffe bildet.

Diffusionsschweißen und Verbinden

Der Ofen kann unterschiedliche Materialien verbinden, die nicht geschweißt werden können. Durch Anlegen von Wärme und Druck werden die Atome jedes Materials dazu angeregt, über die Grenze zu wandern, wodurch eine festkörperliche Verbindung entsteht, die oft so stark ist wie die Ausgangsmaterialien. Dies ist entscheidend für die Prototypenerstellung komplexer Mehrkomponentenbauteile.

Fortschrittliche Wärmebehandlung

Forscher nutzen den Ofen für Prozesse wie Glühen und Reinigen. Das Glühen modifiziert die Mikrostruktur eines Materials, um die Duktilität zu verbessern oder innere Spannungen zu reduzieren, während die Hochtemperatur-Vakuumverarbeitung zur Reinigung von Materialien durch „Verdampfen“ flüchtiger Verunreinigungen genutzt werden kann.

Abwägung von Kompromissen und Einschränkungen

Obwohl die Vakuum-Heißpresstechnologie leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Geometrische Einschränkungen

Die Form und Größe des Endteils werden durch die im Pressen verwendete Form begrenzt. Dies macht es ideal für die Herstellung einfacher Geometrien wie Scheiben, Platten und Blöcke für Materialtests, aber weniger geeignet für die Herstellung komplexer, annähernd maßhaltiger Komponenten in einem einzigen Schritt.

Geringere Durchsatzleistung und Zykluszeiten

Das Vakuum-Heißpressen ist ein Chargenprozess. Die Zeit, die für das Laden der Probe, das Evakuieren auf ein tiefes Vakuum, das Durchführen des Heiz- und Presszyklus und das Abkühlen benötigt wird, kann erheblich sein. Es ist daher ein Werkzeug für die Entdeckung und Prototypenerstellung, nicht für die Massenproduktion.

Hohe betriebliche Komplexität

Diese Öfen sind hochentwickelte Geräte, die erhebliches Fachwissen des Bedieners erfordern. Die Steuerung des Zusammenspiels von hohen Temperaturen, hohem Druck und Tiefvakuumsystemen erfordert eine sorgfältige Schulung, um sowohl erfolgreiche Experimente als auch die Betriebssicherheit zu gewährleisten.

Die richtige Wahl für Ihr Forschungsziel treffen

Ein Vakuum-Heißpresse ist ein strategischer Vorteil. Wie Sie ihn nutzen, hängt vollständig von Ihrem F&E-Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Entdeckung neuartiger Materialien liegt: Nutzen Sie den Ofen als Ihr zentrales Synthesewerkzeug, um neue Zusammensetzungen und Phasen fortschrittlicher Keramiken, Legierungen und Verbundwerkstoffe zu erforschen.

- Wenn Ihr Hauptaugenmerk auf der Optimierung von Eigenschaften liegt: Setzen Sie den Ofen ein, um systematische Studien zum Sintern und Glühen durchzuführen, um die Dichte, Festigkeit und Leistung bestehender Materialien zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der fortschrittlichen Verbindung liegt: Nutzen Sie die Diffusionsschweißfähigkeiten zur Prototypenerstellung und Erprobung neuer Methoden zum Verbinden unterschiedlicher oder nicht schweißbarer Materialien für komplexe Baugruppen.

Letztendlich dient das Vakuum-Heißpresse als Tor, das theoretische Materialkonzepte in greifbare Realität umwandelt.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Rolle in F&E |

|---|---|

| Umgebungskontrolle | Bietet präzise Temperatur-, Druck- und Vakuumkontrolle für kontaminationsfreie Synthese. |

| Verdichtung | Erreicht nahezu perfekte Dichte in Materialien wie Keramiken und Legierungen und verbessert so die Festigkeit. |

| Neuartige Synthese | Ermöglicht die Herstellung neuer Materialphasen, z. B. Graphen und Nanomaterialien, ohne Oxidation. |

| Reinheitsgewährleistung | Gewährleistet hohe Reinheit für empfindliche Anwendungen in Halbleitern und Medizingeräten. |

| Prozessvielseitigkeit | Unterstützt Sintern, Diffusionsschweißen und Wärmebehandlung für die vielfältige Materialentwicklung. |

Sind Sie bereit, Ihre Materialforschung mit Präzision und Innovation zu verändern? Bei KINTEK nutzen wir außergewöhnliche F&E- und Inhouse-Fertigungskompetenzen, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihr Labor zugeschnitten sind. Unser Produktprogramm umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke Deep-Customization-Fähigkeiten zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Egal, ob Sie fortschrittliche Keramiken, Legierungen oder Verbundwerkstoffe entwickeln, unsere Vakuum-Heißpressen können Ihnen helfen, beispiellose Kontrolle und Reinheit zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre F&E-Ergebnisse verbessern und Ihre Entdeckungen beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle