Eine präzise Druckregelung fungiert als kritischer Regulator während der Haltephase des Sinterprozesses und bestimmt direkt die Enddichte und Korngröße keramischer Schneidwerkzeugmaterialien. Sie erleichtert die Bewegung der flüssigen Phase, um Hohlräume zu füllen, und hemmt gleichzeitig abnormales Kornwachstum. Dieser Prozess liefert eine feine, gleichmäßig verteilte Mikrostruktur, die sowohl die Härte als auch die Bruchzähigkeit erheblich verbessert.

Durch die Bereitstellung einer externen treibenden Kraft für die Verdichtung ermöglicht kontrollierter Druck die Beseitigung von Hohlräumen und die atomare Diffusion bei niedrigeren Temperaturen. Dies verhindert die übermäßige Kornvergröberung, die häufig mit Hochtemperatur-drucklosem Sintern verbunden ist, und führt zu einem überlegenen, feinkörnigen Verbundwerkstoff.

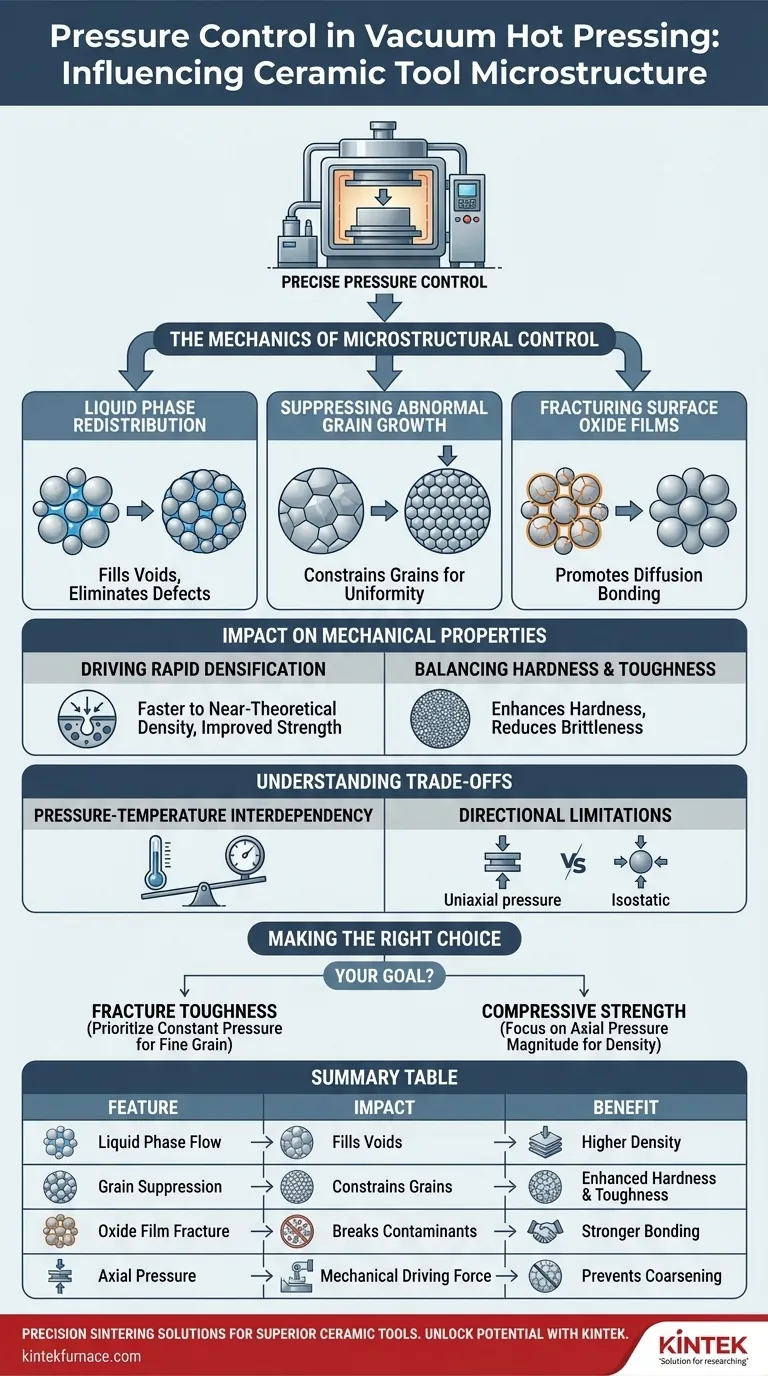

Die Mechanik der Mikrostrukturkontrolle

Erleichterung der Umverteilung der flüssigen Phase

Während der Haltephase des Sinterprozesses ist die Anwendung eines konstanten Drucks unerlässlich für die Kontrolle der Porosität.

Druck wirkt als mechanische Kraft, die die flüssige Phase in die Zwischenräume drückt.

Dies stellt sicher, dass Lücken zwischen den Partikeln effizient gefüllt werden und Defekte beseitigt werden, die zu strukturellen Schwächen führen könnten.

Unterdrückung von abnormalem Kornwachstum

Eines der Hauptrisiken während des Sinterprozesses ist die unkontrollierte Vergrößerung der Korngröße, die die Materialfestigkeit verringert.

Eine präzise Druckregelung begrenzt physikalisch die Körner und verhindert, dass sie abnormal groß werden.

Dies führt zu einer feinen, gleichmäßigen Kornstruktur, die das Kennzeichen von Hochleistungs-Keramikwerkzeugen ist.

Brechen von oberflächlichen Oxidfilmen

Um eine feste Bindung zu erreichen, müssen die Partikel direkten Kontakt haben, ohne die Störung durch Oberflächenkontaminationen.

Der im Vakuum-Heißpressverfahren angewendete Druck hilft beim Brechen der Oxidfilme, die sich natürlicherweise auf den Pulveroberflächen bilden.

Das Brechen dieser Filme fördert die Diffusionsbindung und ermöglicht es den Atomen, sich effektiver zu verhaken und eine kohäsive Struktur zu bilden.

Die Auswirkungen auf die mechanischen Eigenschaften

Beschleunigung der Verdichtung

Druck bietet eine zusätzliche treibende Kraft über die thermische Energie hinaus, um Poren zu schließen.

Dadurch kann das Material in drucklosen Umgebungen viel schneller eine nahezu theoretische Dichte erreichen.

Eine höhere relative Dichte korreliert direkt mit verbesserter Druckfestigkeit und struktureller Integrität.

Ausgleich von Härte und Zähigkeit

Eine feinkörnige Mikrostruktur ist entscheidend für die mechanische Leistung von Keramikwerkzeugen.

Durch die Begrenzung des Kornwachstums und die Gewährleistung einer gleichmäßigen Verteilung verbessert die Druckregelung die Härte des Materials.

Gleichzeitig verbessert die Reduzierung von Hohlräumen die Bruchzähigkeit, wodurch das Werkzeug weniger spröde und unter Belastung haltbarer wird.

Verständnis der Kompromisse

Die Druck-Temperatur-Interdependenz

Obwohl Druck ein mächtiges Werkzeug ist, kann er keine falsche thermische Steuerung kompensieren.

Druck ermöglicht das Sintern bei niedrigeren Temperaturen, was zur Erhaltung feiner Kornstrukturen beiträgt, aber die Temperatur muss immer noch ausreichen, um die Reaktionsdiffusion auszulösen.

Wenn die Temperatur zu niedrig ist, kann selbst hoher Druck nicht die notwendigen Zwischenphasen (wie die Umwandlung von Titan in Al3Ti) erzeugen, die für die Verstärkung erforderlich sind.

Richtungsabhängige Einschränkungen

Vakuum-Heißpressen übt typischerweise Druck axial (aus einer Richtung) aus.

Dies führt zwar zu einer ausgezeichneten Dichte, kann aber gelegentlich zu anisotropen Eigenschaften führen, wenn sich die Partikel entlang der Spannungsachse bevorzugt ausrichten.

Sie müssen prüfen, ob Ihre spezifische Bauteilgeometrie einen isostatischen Druck (Druck von allen Seiten) anstelle des hier angebotenen uniaxialen Drucks erfordert.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer keramischen Schneidwerkzeugmaterialien zu maximieren, stimmen Sie Ihre Druckstrategie auf Ihre spezifischen mechanischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Bruchzähigkeit liegt: Priorisieren Sie konstanten Druck während der Haltephase, um das Kornwachstum zu hemmen und sicherzustellen, dass die Mikrostruktur fein und gleichmäßig bleibt.

- Wenn Ihr Hauptaugenmerk auf Druckfestigkeit liegt: Konzentrieren Sie sich auf die Höhe des axialen Drucks (z. B. 20 MPa), um die maximale Porenschluss zu erreichen und die höchstmögliche relative Dichte zu erzielen.

Die Beherrschung der Druckregelung ermöglicht es Ihnen, die Verdichtung von der Kornvergrößerung zu entkoppeln und eine Materialbalance zu erreichen, die die Temperatur allein nicht bieten kann.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Mikrostruktur | Mechanischer Vorteil |

|---|---|---|

| Fluss der flüssigen Phase | Füllt Zwischenräume und eliminiert Poren | Höhere relative Dichte & strukturelle Integrität |

| Kornunterdrückung | Begrenzt Körner auf eine feine, gleichmäßige Größe | Verbesserte Härte & Bruchzähigkeit |

| Brechen von Oxidfilmen | Bricht Oberflächenkontaminationen für direkten Kontakt | Stärkere atomare Diffusionsbindung |

| Axialer Druck | Bietet mechanische treibende Kraft bei niedrigeren Temperaturen | Verhindert wärmebedingte Kornvergröberung |

Präzisions-Sinterlösungen für überlegene Keramikwerkzeuge

Entfesseln Sie das volle Potenzial Ihrer Materialien mit KINTEK. Unsere Vakuum-Heißpress-Sinteröfen bieten die präzise Druck- und Wärmeregelung, die erforderlich ist, um nahezu theoretische Dichten und feinkörnige Mikrostrukturen zu erzielen.

Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Hochtemperatur-Laböfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen. Ob Sie für Bruchzähigkeit oder Druckfestigkeit optimieren, unser Ingenieurteam steht bereit, Ihnen bei der Entwicklung der perfekten thermischen Lösung zu helfen.

Bereit, die Leistung Ihrer Materialien zu steigern? Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie funktioniert der Heizmechanismus des Spark Plasma Sintering (SPS)? Verbesserung der TiC/SiC-Verbundwerkstoffherstellung

- Was sind die Schritte im Heißpress-Sinterverfahren? Erzielen Sie überragende Materialdichte und Leistung

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was sind die Vorteile des Warmpressens? Erreichen Sie maximale Dichte und überlegene Materialeigenschaften

- Was sind die Vorteile des Spark Plasma Sintering (SPS)? Verbesserung der Cu2Se-Verdichtung und der thermoelektrischen Leistung

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse für Wismuttellurid? Optimierung von thermoelektrischen Grünlingen

- Was sind die Vorteile der Verwendung eines HIP-Sinterungssystems gegenüber der konventionellen Sinterung für Wismuttellurid-Verbundwerkstoffe?

- Was sind die Vorteile der Funkenplasmasonderung (SPS) für Mo-Cr-Y-Verbundwerkstoffe? Hochleistungsfertigung