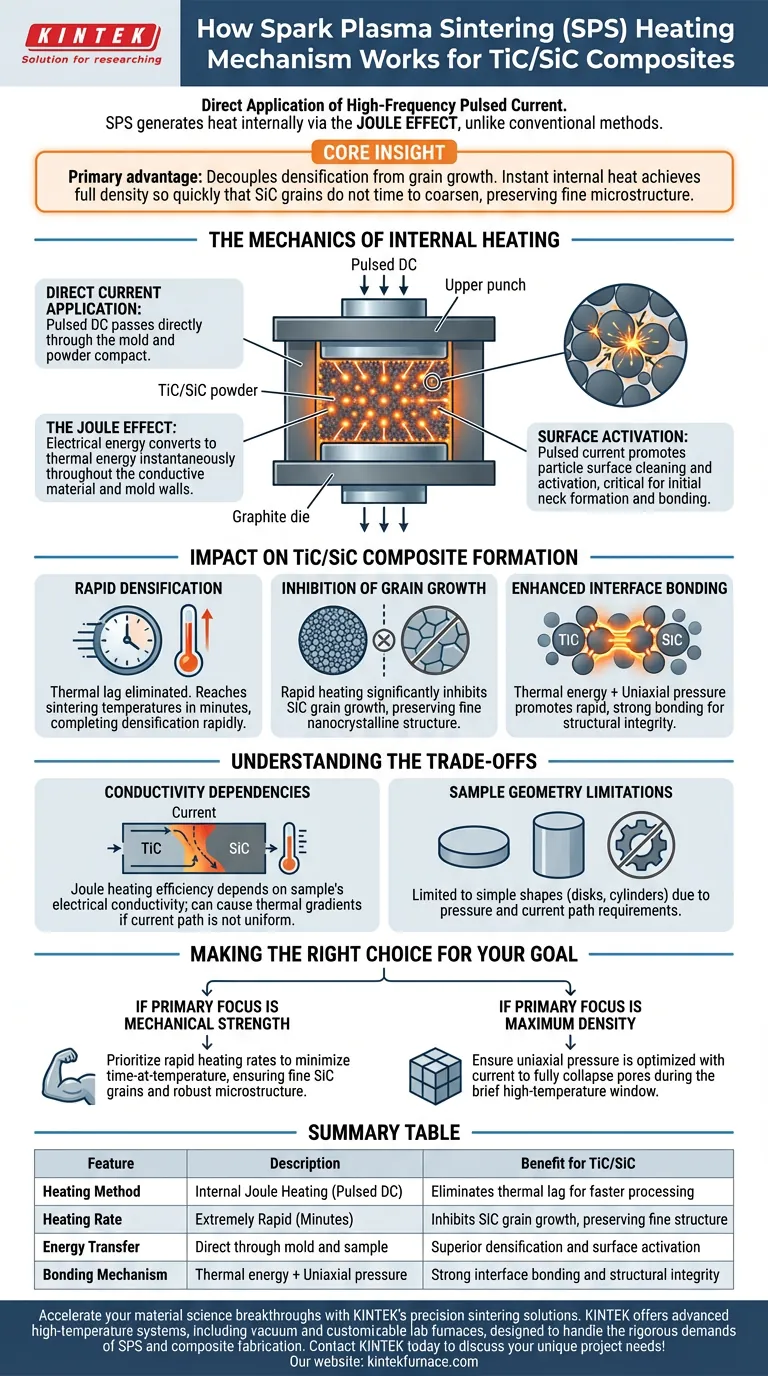

Der Heizmechanismus des Spark Plasma Sintering (SPS) wird durch die direkte Anwendung eines hochfrequenten gepulsten Stroms durch die Graphitform und die Verbundwerkstoffprobe selbst definiert. Im Gegensatz zu herkömmlichen Methoden, die auf externe Heizelemente angewiesen sind, erzeugt SPS Wärme intern über den Joule-Effekt. Dies ermöglicht extrem schnelle Aufheizraten, die die Konsolidierung von Titancarbid (TiC) und Siliziumcarbid (SiC) Pulvern erleichtern.

Kern Erkenntnis: Der Hauptvorteil von SPS liegt in seiner Fähigkeit, die Verdichtung vom Kornwachstum zu entkoppeln. Durch die interne und sofortige Wärmeerzeugung erreicht der Prozess die volle Dichte so schnell, dass die SiC-Körner keine Zeit zum Vergrößern haben, wodurch die feine Mikrostruktur des Materials erhalten bleibt.

Die Mechanik der internen Erwärmung

Direkte Stromanwendung

Im SPS-Prozess wird ein gepulster Gleichstrom (DC) direkt durch die Graphitmatrize und das TiC/SiC-Pulverpaket geleitet.

Die Energie wird nicht von außen nach innen abgestrahlt; sie wird durch die Baugruppe geleitet.

Der Joule-Effekt

Wenn der Strom auf Widerstand innerhalb der Form und der Pulverpartikel stößt, wird elektrische Energie direkt in Wärmeenergie umgewandelt.

Dieses Phänomen, bekannt als Joulesche Erwärmung, tritt augenblicklich im gesamten Volumen des Materials (vorausgesetzt, das Material ist leitfähig) und der Formwände auf.

Oberflächenaktivierung

Die "Ein-Aus"-Natur des gepulsten Stroms erzeugt spezifische Bedingungen an den Kontaktpunkten zwischen den Pulverpartikeln.

Während die Erzeugung von Bulk-Plasma umstritten ist, fördert der Strom die Reinigung und Aktivierung der Partikeloberfläche, was für die Anfangsstadien der Halsbildung und Bindung entscheidend ist.

Auswirkungen auf die TiC/SiC-Verbundwerkstoffbildung

Schnelle Verdichtung

Da die Wärme intern erzeugt wird, entfällt die thermische Verzögerung, die bei herkömmlichen Öfen auftritt.

Dies ermöglicht es dem TiC/SiC-Verbundwerkstoff, Sintertemperaturen in Minuten statt Stunden zu erreichen, wodurch die Verdichtung in einem sehr kurzen Zeitraum abgeschlossen wird.

Hemmung des Kornwachstums

Eine lange Einwirkung hoher Temperaturen führt normalerweise dazu, dass Siliziumcarbid (SiC)-Körner größer werden, was die Festigkeit des fertigen Verbundwerkstoffs verringern kann.

Die schnelle Aufheizrate von SPS hemmt das SiC-Kornwachstum erheblich und bewahrt die wünschenswerte feine oder nanokristalline Struktur des Materials.

Verbesserte Grenzflächenbindung

SPS kombiniert diese thermische Energie mit uniaxialem mechanischem Druck.

Diese Kombination fördert eine schnelle und starke Grenzflächenbindung zwischen der TiC-Matrix und den SiC-Verstärkungen und gewährleistet die strukturelle Integrität des Verbundwerkstoffs.

Verständnis der Kompromisse

Leitfähigkeitsabhängigkeiten

Die Effizienz der Jouleschen Erwärmung hängt stark von der elektrischen Leitfähigkeit der Probe ab.

Da TiC und SiC unterschiedliche elektrische Eigenschaften aufweisen, können gelegentlich thermische Gradienten innerhalb der Probe auftreten, wenn der Strompfad nicht gleichmäßig ist.

Beschränkungen der Probengröße

Da der Strom unter Druck durch die Form und die Probe fließen muss, sind komplexe Geometrien schwer zu realisieren.

SPS ist im Allgemeinen auf einfache Formen wie Scheiben oder Zylinder beschränkt, was nach dem Sintern eine Bearbeitung für komplexe Teile erfordert.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie SPS für TiC/SiC-Verbundwerkstoffe verwenden, passen Sie Ihre Parameter an Ihre spezifischen Materialanforderungen an:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie schnelle Aufheizraten, um die Zeit bei hoher Temperatur zu minimieren und sicherzustellen, dass die SiC-Körner fein bleiben und die Mikrostruktur robust ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass der unipolare Druck zusammen mit dem Strom optimiert wird, um Poren während des kurzen Hochtemperaturfensters vollständig zu kollabieren.

SPS bietet einen einzigartigen Weg, um schwer zu verarbeitende Verbundwerkstoffe wie TiC/SiC zu sintern, indem Geschwindigkeit und interne Energie genutzt werden, um die thermischen Einschränkungen traditioneller Keramikverarbeitung zu umgehen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Vorteil für TiC/SiC |

|---|---|---|

| Heizmethode | Interne Joulesche Erwärmung (gepulster DC) | Eliminiert thermische Verzögerung für schnellere Verarbeitung |

| Aufheizrate | Extrem schnell (Minuten) | Hemmt SiC-Kornwachstum, erhält feine Struktur |

| Energieübertragung | Direkt durch Form und Probe | Überlegene Verdichtung und Oberflächenaktivierung |

| Bindungsmechanismus | Thermische Energie + Unipolare Kraft | Starke Grenzflächenbindung und strukturelle Integrität |

Beschleunigen Sie Ihre Materialwissenschaftlichen Durchbrüche mit den präzisen Sinterlösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK fortschrittliche Hochtemperatursysteme, einschließlich Vakuum- und kundenspezifischer Laboröfen, die für die anspruchsvollen Anforderungen des Spark Plasma Sintering und der Verbundwerkstoffherstellung ausgelegt sind. Ob Sie eine maximale Dichte oder verfeinerte Mikrostrukturen in TiC/SiC-Verbundwerkstoffen anstreben, unser Team bietet die spezialisierten Werkzeuge, um Ihre Forschungs- und Produktionsergebnisse zu optimieren. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Advancing Technology and Addressing Toxicity: The Dual Impacts of Rare Earth Elements on Materials and the Environment. DOI: 10.37933/nipes/7.2.2025.19

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum wird eine Vakuum-Heißpresskammer für das Sintern von CNT-Al-Verbundwerkstoffen benötigt? Optimierung von Dichte und Grenzflächenbindung

- Was ist die Kernfunktion eines Vakuum-Heißpressofens? Ein Expertenleitfaden zum Erfolg mit TiAl/Ti6Al4V-Verbundwerkstoffen

- Was ist die maximale Arbeitstemperatur eines Vakuum-Heißpress-Ofens? Präzise Hochtemperaturverarbeitung erreichen

- Warum sind Heißpressöfen in Forschung und Entwicklung unerlässlich? Erschließen Sie fortschrittliche Materialinnovationen

- Was ist die Funktion der Anwendung von Axialdruck beim Heißpresssintern? Erzielung von hochdichten Metallverbundwerkstoffen

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Was sind die häufigsten Anwendungen von Vakuum-Heißpress-Sinteröfen? Essentiell für hochdichte, reine Materialien

- Was sind die technischen Vorteile der Verwendung eines SPS-Sinterofens? Verbesserung der Leistung von Al2O3-TiC-Materialien