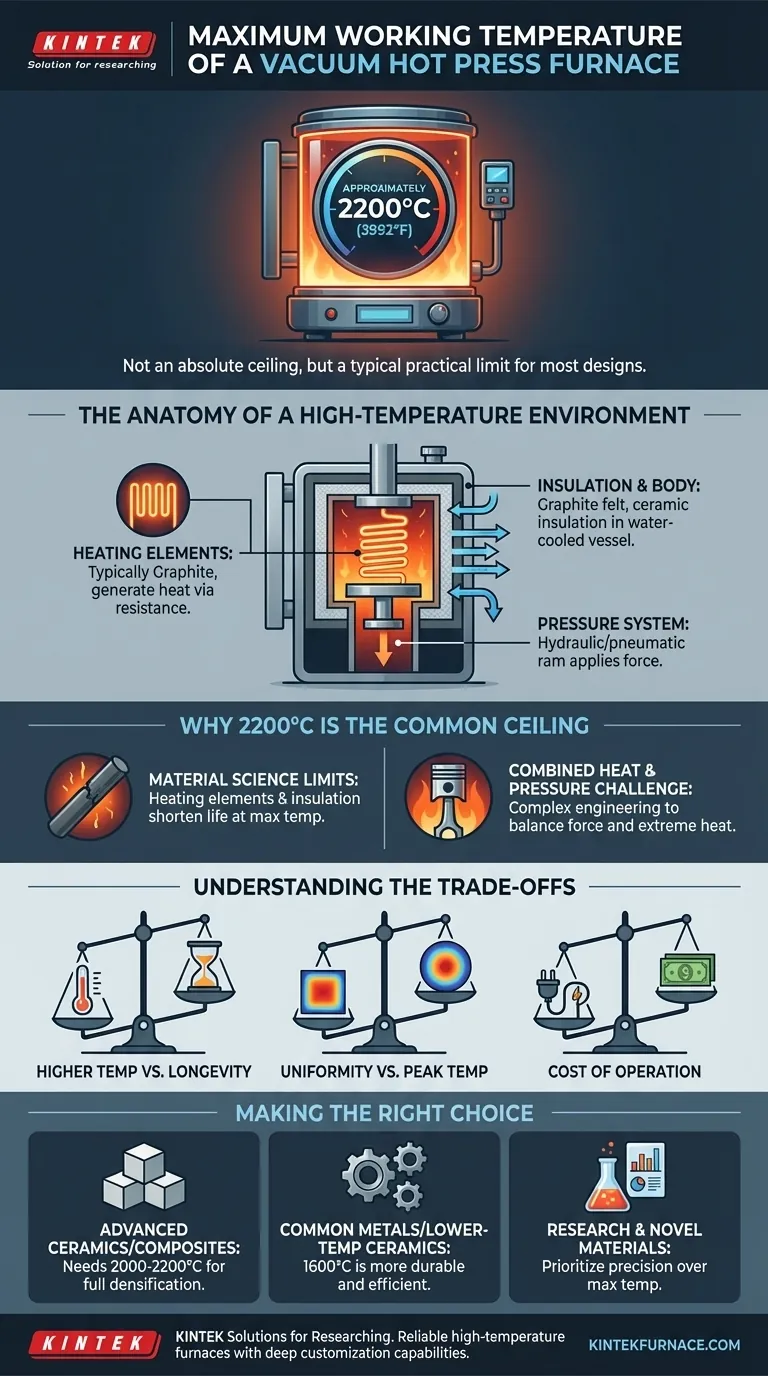

Obwohl die Werte je nach Bauart variieren können, liegt die typische maximale Arbeitstemperatur für einen Vakuum-Heißpress-Ofen bei etwa 2200°C (3992°F). Diese Fähigkeit ermöglicht die Verarbeitung einer breiten Palette fortschrittlicher Materialien, aber diese Zahl ist keine absolute Obergrenze für alle Vakuumofen-Technologien. Die wahre Grenze wird durch die spezifischen Materialien und Konstruktionsprinzipien bestimmt, die bei der Herstellung verwendet werden.

Die Frage ist nicht nur die nach der höchstmöglichen Temperatur. Das eigentliche Problem ist das Verständnis, wie die Komponenten des Ofens – Heizelemente, Isolierung und Drucksystem – zusammenwirken, um eine stabile, wiederholbare Umgebung für Ihre spezifischen Materialverarbeitungsanforderungen zu schaffen.

Die Anatomie einer Hochtemperaturumgebung

Ein Vakuum-Heißpress-Ofen ist ein fortschrittliches System, das entwickelt wurde, um sowohl extreme Hitze als auch mechanischen Druck in einer kontrollierten, sauerstofffreien Umgebung anzuwenden. Jede Kernkomponente spielt eine entscheidende Rolle bei der Definition ihrer Betriebsgrenzen.

Das Herzstück des Ofens: Heizelemente

Die maximale Temperatur wird primär durch das Material der Heizelemente bestimmt. Diese Komponenten erzeugen die Wärme durch elektrischen Widerstand.

Die meisten Hochtemperatur-Heißpress-Öfen verwenden Graphit-Heizelemente, die kostengünstig sind und zuverlässig Temperaturen um 2200°C erreichen können, bevor die Sublimation zu einem signifikanten Problem wird. Für noch höhere Temperaturen können in speziellen Ofenkonstruktionen exotischere und teurere Materialien wie Wolfram verwendet werden.

Die Wärme einschließen: Isolierung und Ofengehäuse

Wärme zu erzeugen ist nur die halbe Miete; sie einzuschließen ist ebenso wichtig. Die Heizzone ist von einem Wärmedämmsystem umgeben, das typischerweise aus Graphitfilz oder anderer keramischer Isolierung besteht.

Diese Isolierung minimiert den Wärmeverlust und schützt das Hauptgehäuse des Ofens, das üblicherweise ein wassergekühlter, doppelwandiger Edelstahlbehälter ist. Die Wirksamkeit dieser Isolierung und die Kapazität des Wasserkühlsystems sind entscheidend für die strukturelle Integrität und Sicherheit.

Die „Presse“ in Heißpresse: Das Drucksystem

Was einen Heißpress-Ofen auszeichnet, ist seine Fähigkeit, Kraft auszuüben, normalerweise über einen hydraulischen oder pneumatischen Stempel. Dieses System wird verwendet, um Materialien während des Sinterns zu verdichten.

Dies stellt eine erhebliche technische Herausforderung dar. Die druckausübenden Komponenten müssen robust und präzise ausgerichtet sein und gleichzeitig vor den extremen Temperaturen der Heizzone geschützt werden, eine Aufgabe, die durch ausgeklügeltes Design und spezielle Kühlkreisläufe gelöst wird.

Warum 2200°C die gängige Obergrenze ist

Während einige spezialisierte Vakuumöfen (ohne Presse) 2600°C oder höher erreichen können, ist der Wert von 2200°C eine gängige praktische Grenze für Heißpress-Systeme aus zwei Hauptgründen.

Materialwissenschaftliche Grenzen

Die Materialien, die für Heizelemente und Isolierung verwendet werden, haben praktische Betriebsgrenzen. Während sie Temperaturschwankungen bis zu höheren Werten überstehen können, verkürzt ein kontinuierlicher Betrieb nahe ihrem Maximum ihre Lebensdauer drastisch. Graphit, der Industriestandard, arbeitet in einem Vakuum optimal bis zu einem Bereich von 2200°C.

Die Herausforderung kombinierter Hitze und Druck

Die Integration einer mechanischen Hochleistungspresse in eine Hochtemperatur-Vakuumumgebung ist unglaublich komplex. Die Wärmeausdehnung der Komponenten, die Notwendigkeit, Dichtungen zu schützen, und das Risiko der Wärmeübertragung auf das Hydrauliksystem schaffen technische Einschränkungen, die ein Überschreiten von 2200°C für die meisten Anwendungen unerschwinglich teuer und komplex machen.

Die Kompromisse verstehen

Allein die Suche nach der höchsten Temperaturbewertung kann irreführend sein. Eine echte technische Bewertung beinhaltet das Abwägen konkurrierender Faktoren.

Höhere Temperatur vs. Systemlebensdauer

Ein Ofen, der konstant bei seiner absoluten Maximaltemperatur betrieben wird, beschleunigt die Degradation kritischer Komponenten wie Heizelemente und Isolierung erheblich. Dies führt zu häufigeren Wartungsarbeiten, kostspieligen Ausfallzeiten und einer geringeren Gesamtzuverlässigkeit.

Gleichmäßigkeit vs. Spitzentemperatur

Für die Materialverarbeitung ist die Temperaturgleichmäßigkeit über das Werkstück oft weitaus wichtiger als die erreichte Spitzentemperatur. Ein Ofen, der eine stabile und gleichmäßige Temperatur von 2000°C halten kann, ist einem Ofen, der an einer Stelle 2200°C erreicht, aber an anderen Stellen erhebliche Kaltstellen aufweist, weit überlegen.

Betriebskosten

Das Erreichen und Aufrechterhalten höherer Temperaturen erfordert exponentiell mehr elektrische Energie. Es belastet auch die Vakuum- und Wasserkühlsysteme stärker, was die Betriebs- und Wartungskosten weiter erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens erfordert die Anpassung seiner Fähigkeiten an Ihre spezifischen Prozessziele.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von fortschrittlichen Keramiken oder Verbundwerkstoffen (z.B. SiC, B4C) liegt: Benötigen Sie einen Ofen, der für den Bereich von 2000°C bis 2200°C ausgelegt ist, um eine vollständige und gleichmäßige Verdichtung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern gängiger Metalle oder niedrigtemperaturiger Keramiken liegt: Ein Ofen mit einer niedrigeren Maximaltemperatur (z.B. 1600°C) ist langlebiger, energieeffizienter und kostengünstiger für Ihre Bedürfnisse.

- Wenn Ihr Hauptaugenmerk auf der Forschung mit neuen Materialien liegt: Priorisieren Sie ein System mit präziser, programmierbarer Steuerung von Temperatur, Druck und Atmosphäre gegenüber einem mit der absolut höchsten Temperaturobergrenze.

Letztendlich ist der ideale Ofen nicht der mit der höchsten Zahl, sondern derjenige, der die stabilsten und wiederholbarsten Bedingungen für Ihren spezifischen Prozess bietet.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Typische Maximaltemperatur | 2200°C (3992°F) |

| Schlüsselkomponenten | Heizelemente (z.B. Graphit), Isolierung, Drucksystem |

| Häufige Anwendungen | Fortschrittliche Keramiken, Verbundwerkstoffe, Metallsintern |

| Wichtige Überlegungen | Temperaturgleichmäßigkeit, Systemlebensdauer, Betriebskosten |

Benötigen Sie einen zuverlässigen Hochtemperaturofen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken, tiefgreifenden Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen für eine stabile, wiederholbare Materialverarbeitung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte