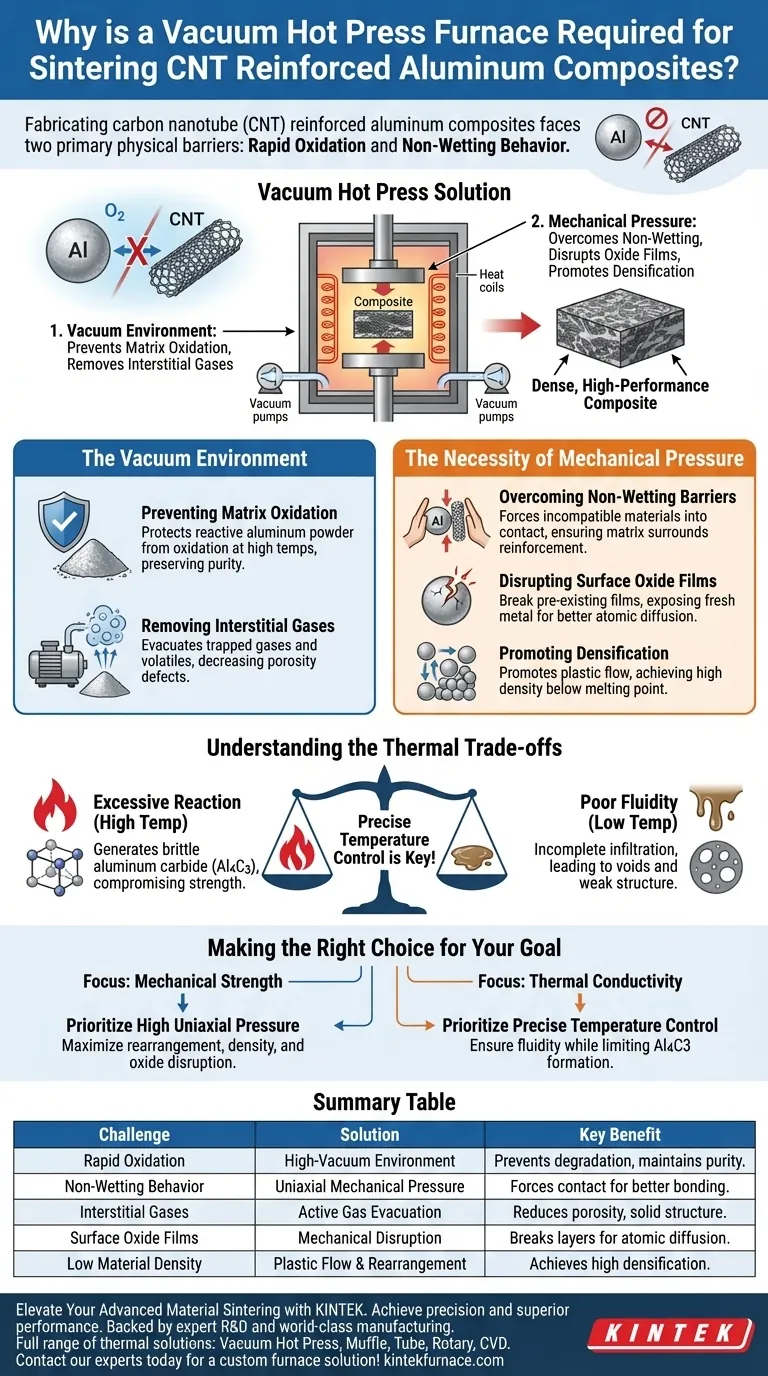

Die Herstellung von mit Kohlenstoffnanoröhren (CNT) verstärkten Aluminiumverbundwerkstoffen erfordert die Überwindung von zwei spezifischen physikalischen Barrieren: schnelle Oxidation und Nichtbenetzungsverhalten. Eine Vakuum-Heißpresskammer adressiert diese gleichzeitig, indem sie eine sauerstofffreie Umgebung aufrechterhält, um den Abbau des Aluminiums zu verhindern, und gleichzeitig uniaxialen Druck anwendet, um die Materialien zusammenzuzwingen. Diese Kombination fördert den plastischen Fluss und die Partikelumlagerung und gewährleistet einen dichten, Hochleistungsverbundwerkstoff.

Die Vakuum-Heißpresskammer ist unerlässlich, da sie die inhärente Inkompatibilität zwischen Aluminium und Kohlenstoffnanoröhren löst. Durch die Integration einer Vakuumumgebung mit mechanischem Druck verhindert sie die Matrixoxidation und überwindet zwangsweise Nichtbenetzungsprobleme, um eine hohe Materialdichte und eine starke Grenzflächenbindung zu erzielen.

Die entscheidende Rolle der Vakuumumgebung

Verhinderung der Matrixoxidation

Die Hauptfunktion des Vakuums besteht darin, die Aluminiummatrix zu schützen. Aluminiumpulver ist hochreaktiv und bei hohen Temperaturen anfällig für Oxidation.

Ohne Vakuum würde sich sofort eine Oxidschicht bilden, die die Materialeigenschaften verschlechtert und den Sinterprozess behindert. Die Vakuumumgebung eliminiert effektiv Sauerstoff und bewahrt die Reinheit des Aluminiums.

Entfernung von Zwischengasen

Über die Verhinderung von Oxidation hinaus evakuiert das Vakuum aktiv Gase, die sich in den Zwischenräumen zwischen den Pulverpartikeln befinden.

Es entfernt auch flüchtige Stoffe, die während des Heizprozesses freigesetzt werden. Diese Reduzierung der Gasaufnahme verringert signifikant Porositätsdefekte im endgültigen Sinterkörper und führt zu einer solideren Struktur.

Die Notwendigkeit von mechanischem Druck

Überwindung von Nichtbenetzungsbarrieren

Eine der größten Herausforderungen bei diesem Verbundwerkstoff ist, dass Aluminium und Kohlenstoffnanoröhren von Natur aus nicht gut aneinander haften; sie weisen ein Nichtbenetzungsverhalten auf.

Uniaxialer mechanischer Druck ist erforderlich, um das Aluminiumpulver und die Nanoröhren physisch in Kontakt zu zwingen. Dieser Druck überwindet den durch Nichtbenetzung verursachten Widerstand und stellt sicher, dass die Matrix die Verstärkung effektiv umgibt.

Störung von Oberflächenoxidschichten

Selbst bei Vakuum können sich auf den Partikeloberflächen bereits vorhandene Oxidschichten befinden. Mechanischer Druck hilft, diese Schichten zwangsweise zu stören.

Das Aufbrechen dieser Schichten legt frische Metalloberflächen frei, was die Atomdiffusion verbessert und die Bindungsfestigkeit zwischen der Aluminiummatrix und den Nanoröhren erhöht.

Förderung der Verdichtung

Die Anwendung von Druck fördert den plastischen Fluss und die Umlagerung von Pulverpartikeln.

Dieser Mechanismus ermöglicht es dem Material, auch bei Temperaturen unterhalb des Schmelzpunkts von Aluminium eine hohe Dichte zu erreichen, wodurch ein kompakter und robuster Verbundwerkstoff entsteht.

Verständnis der thermischen Kompromisse

Das Risiko übermäßiger Reaktionen

Während hohe Temperaturen für das Sintern notwendig sind, führen sie zu einem kritischen Kompromiss, der als grenzflächenseitige chemische Reaktivität bekannt ist.

Wenn die Temperatur unkontrolliert oder zu hoch ist, können schwere Reaktionen zwischen Aluminium und Kohlenstoffnanoröhren auftreten. Dies erzeugt übermäßiges Aluminiumcarbid ($Al_4C_3$), eine spröde Verbindung, die die thermische Leitfähigkeit und mechanische Festigkeit des Materials beeinträchtigt.

Ausgleich von Fließfähigkeit und Infiltration

Umgekehrt, wenn die Temperatur zu niedrig ist, weist die Aluminiummatrix eine schlechte Fließfähigkeit auf.

Dies führt zu unvollständiger Infiltration der Nanoröhren, was zu Lücken und schwacher struktureller Integrität führt. Eine präzise Temperaturregelung ist daher erforderlich, um eine ausreichende Fließfähigkeit gegen das Risiko schädlicher chemischer Reaktionen auszugleichen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer mit Kohlenstoffnanoröhren verstärkten Aluminiumverbundwerkstoffe zu maximieren, passen Sie Ihre Prozessparameter an Ihre spezifischen Leistungsziele an:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie hohen uniaxialen Druck, um die Partikelumlagerung und Dichte zu maximieren und die Störung von Oxidschichten für eine bessere Bindung sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf thermischer Leitfähigkeit liegt: Priorisieren Sie eine präzise Temperaturregelung, um die Matrixfließfähigkeit zu gewährleisten und gleichzeitig die Bildung von sprödem Aluminiumcarbid ($Al_4C_3$) an der Grenzfläche streng zu begrenzen.

Der Erfolg beruht darauf, den Ofen nicht nur zum Erhitzen zu nutzen, sondern inkompatible Materialien in einer sauberen Umgebung zwangsweise zu integrieren.

Zusammenfassungstabelle:

| Herausforderung beim Sintern von CNT-Al | Lösung durch Vakuum-Heißpressen | Wichtigster Vorteil |

|---|---|---|

| Schnelle Oxidation | Hochvakuumumgebung | Verhindert Aluminiumabbau und erhält Reinheit. |

| Nichtbenetzungsverhalten | Uniaxialer mechanischer Druck | Erzwingt Kontakt zwischen Al und CNTs für bessere Bindung. |

| Zwischengase | Aktive Gasabsaugung | Reduziert Porositätsdefekte und gewährleistet eine solide Struktur. |

| Oberflächenoxidschichten | Mechanische Störung | Bricht Oxidschichten auf, um die Atomdiffusion zu verbessern. |

| Geringe Materialdichte | Plastischer Fluss & Umlagerung | Erreicht hohe Verdichtung unterhalb der Schmelzpunkte. |

Verbessern Sie Ihr fortschrittliches Materialsintern mit KINTEK

Erreichen Sie Präzision und überlegene Leistung in Ihrer Verbundwerkstoffherstellung. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von thermischen Lösungen, darunter Vakuum-Heißpressöfen, Muffel-, Rohr-, Dreh- und CVD-Systeme.

Ob Sie Kohlenstoffnanoröhrenverstärkungen verfeinern oder die nächste Generation von Legierungen entwickeln, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen. Lassen Sie nicht zu, dass Oxidation oder schlechte Bindung Ihre Ergebnisse beeinträchtigen – arbeiten Sie mit KINTEK für zuverlässige Ergebnisse bei Hochdichtematerialien zusammen.

Kontaktieren Sie noch heute unsere Experten, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Schlüsselrolle spielt ein Vakuum-Heißpress-Ofen bei ADSC-Legierungen? Erreichen von nahezu theoretischer Dichte & Reinheit

- Was sind die Vorteile des Vakuumumgebungssystems in einem Vakuum-Warmpress-Ofen? Ermöglichen Sie Sintern mit hoher Dichte

- Was ist die Funktion eines Heißpress-Sinterofens (HPS)? Beherrschen von Hochdichtekeramiken für PCFC

- Was ist die Hauptrolle des mechanischen Drucks beim Vakuum-Heißpressen von Ti-Al? Optimierung der Bindung und Dichte

- Was ist die maximale Arbeitstemperatur eines Vakuum-Heißpress-Ofens? Präzise Hochtemperaturverarbeitung erreichen

- Welche Rollen spielen hochreine, hochfeste Graphitformen bei SPS? Verdichtung und Präzision vorantreiben

- Was ist der Heißpressprozess bei der Materialverdichtung? Erreichen Sie überlegene Dichte für fortschrittliche Materialien

- Welche Merkmale hat ein Heißpress-Sinterofen? Erzielen Sie hochdichte Materialien mit präziser Steuerung