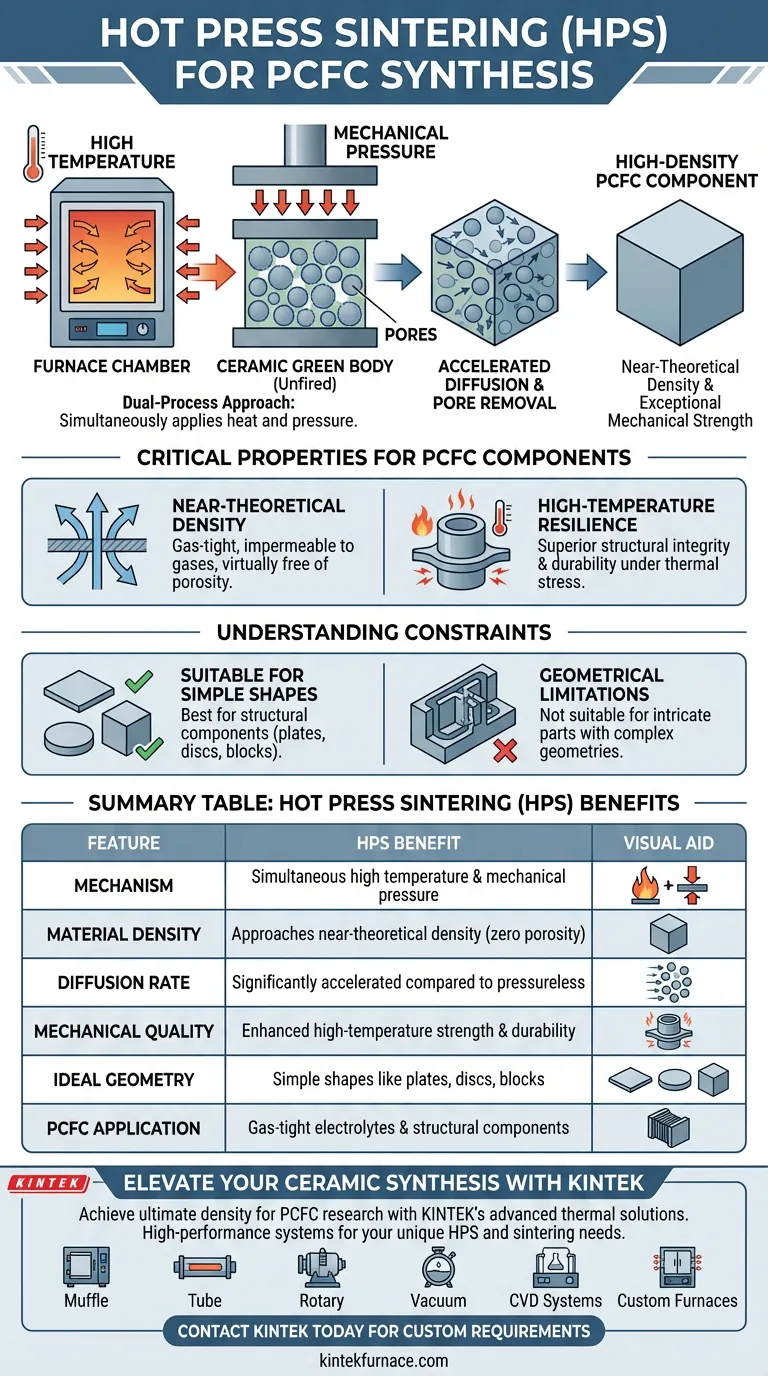

Ein Heißpress-Sinterofen (HPS) funktioniert, indem er mechanischen Druck auf einen Keramik-Grünkörper ausübt und ihn gleichzeitig hohen Temperaturen aussetzt. Dieser duale Prozess beschleunigt die Entfernung interner Poren und verbessert die atomare Diffusion, was die Synthese von Protonic Ceramic Fuel Cell (PCFC)-Komponenten ermöglicht, die eine nahezu theoretische Dichte und außergewöhnliche mechanische Festigkeit aufweisen.

Durch die Kombination von thermischer Energie mit physikalischer Kraft überwindet HPS die Grenzen des standardmäßigen drucklosen Sinterns. Es ist einzigartig in der Lage, die hochdichten, strukturell robusten Keramiken herzustellen, die für die anspruchsvollen Betriebsbedingungen von Brennstoffzellen erforderlich sind.

Wie HPS eine überlegene Dichte erreicht

Gleichzeitiger Druck und Erwärmung

Im Gegensatz zum herkömmlichen Sintern, das sich hauptsächlich auf die Temperatur zur Verdichtung eines Materials verlässt, führt HPS während der Erwärmungsphase mechanischen Druck ein.

Diese äußere Kraft wirkt direkt auf die Mikrostruktur des keramischen "Grünkörpers" (des ungebrannten Materials).

Beschleunigung der Diffusion

Die Kombination aus Hitze und Druck beschleunigt den Diffusionsprozess im keramischen Material erheblich.

Diese schnelle Diffusion zwingt die Partikel effektiver zusammen und beschleunigt die Beseitigung von internen Hohlräumen und Poren, die während des Standard-Sinterns typischerweise verbleiben.

Kritische Eigenschaften für PCFC-Komponenten

Annäherung an die theoretische Dichte

Damit eine PCFC effizient funktioniert, müssen der Elektrolyt und die Strukturkomponenten gasdicht sein, um Kraftstofflecks zu verhindern.

HPS ermöglicht es den Proben, sich ihrer theoretischen Dichte anzunähern, was zu einem Material führt, das praktisch frei von Porosität und undurchlässig für Gase ist.

Hochtemperatur-Beständigkeit

PCFCs arbeiten bei erhöhten Temperaturen und erfordern Materialien, die ihre strukturelle Integrität unter thermischer Belastung beibehalten.

Über HPS synthetisierte Komponenten weisen überlegene Hochtemperatur-Mechanik auf, die sicherstellt, dass sie während des langfristigen Zellbetriebs stabil und langlebig bleiben.

Verständnis der Einschränkungen

Geometrische Einschränkungen

Obwohl HPS überlegene Materialeigenschaften liefert, schränkt die Anwendung von mechanischem Druck im Allgemeinen die Geometrie des Endprodukts ein.

Das Verfahren eignet sich am besten für Komponenten mit einfachen Formen wie flachen Platten, Scheiben oder Blöcken.

Eignung für Strukturteile

Aufgrund dieser geometrischen Einschränkungen wird HPS am besten für Strukturkomponenten und nicht für komplizierte Teile mit komplexen internen Kanälen verwendet.

Es ist die ideale Methode, wenn die interne Integrität des Materials wichtiger ist als seine geometrische Komplexität.

Die richtige Wahl für Ihr Projekt treffen

Während HPS eine unübertroffene Dichte bietet, ist es spezifisch für bestimmte Komponententypen. Verwenden Sie die folgende Anleitung, um seine Eignung für Ihre PCFC-Fertigung zu bestimmen:

- Wenn Ihr Hauptaugenmerk auf Gasdichtigkeit und Dichte liegt: HPS ist die optimale Wahl, da es interne Poren effektiver als jedes drucklose Verfahren eliminiert.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: HPS liefert Komponenten mit überlegenen Hochtemperatureigenschaften, die für strukturelle Haltbarkeit unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie liegt: HPS ist möglicherweise nicht geeignet, da es auf einfache, flache oder blockartige Formen beschränkt ist.

Letztendlich ist HPS das definitive Synthesewerkzeug, wenn Materialleistung und Dichte nicht verhandelbare Anforderungen für Ihre Keramikanwendung sind.

Zusammenfassungstabelle:

| Merkmal | Vorteil des Heißpress-Sinterns (HPS) |

|---|---|

| Mechanismus | Gleichzeitige hohe Temperatur und mechanischer Druck |

| Materialdichte | Annäherung an nahezu theoretische Dichte (Null Porosität) |

| Diffusionsrate | Erheblich beschleunigt im Vergleich zu drucklosen Verfahren |

| Mechanische Qualität | Verbesserte Hochtemperaturfestigkeit und Haltbarkeit |

| Ideale Geometrie | Einfache Formen wie Platten, Scheiben und Blöcke |

| PCFC-Anwendung | Gasdichte Elektrolyte und Strukturkomponenten |

Verbessern Sie Ihre Keramik-Synthese mit KINTEK

Erreichen Sie die ultimative Materialdichte für Ihre Protonic Ceramic Fuel Cell-Forschung mit den fortschrittlichen thermischen Lösungen von KINTEK. Unterstützt durch F&E-Experten und Präzisionsfertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich kundenspezifischer Hochtemperaturöfen, die auf Ihre einzigartigen HPS- und Sinteranforderungen zugeschnitten sind. Ob Sie überlegene Gasdichtigkeit oder Hochtemperatur-Mechanik benötigen, unsere technischen Experten stehen bereit, um die Präzisionsgeräte zu liefern, die Ihr Labor verdient.

Sind Sie bereit, Ihre Hochdichtekeramik-Produktion zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Mengyang Yu, Shenglong Mu. Recent Novel Fabrication Techniques for Proton-Conducting Solid Oxide Fuel Cells. DOI: 10.3390/cryst14030225

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie verbessert der mechanische Druck eines Vakuum-Heißpress-Ofens die Dichte von Verbundwerkstoffen? Steigern Sie die Leistung noch heute

- Welche Rolle spielt ein Spark Plasma Sintering (SPS)-System bei der Herstellung von Al0.3CoCrFeNiMo0.75 Massivmaterialien?

- Was ist der Unterschied zwischen Warmpressen und Sintern? Wählen Sie den richtigen Prozess für Ihre Materialien

- Welche Funktionen erfüllen Graphitformen während des Vakuum-Heißpress-Sinterns? Entdecken Sie ihre aktive Rolle bei der Verdichtung

- Was sind die Vorteile der Verwendung von Warmumformungsanlagen für TC4-Legierungen? Erzielen Sie glatte, faltenfreie Teile

- Warum werden Präzisions-Vakuumöfen für das Heißpress-Bonding von Reaktoren benötigt? Gewährleistung einer leckagefreien Hochdruckintegrität

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was ist der Zweck der Vibration auf die beladene Graphitform? Verbesserung der Sinterleistung von TiAl-SiC-Verbundwerkstoffen