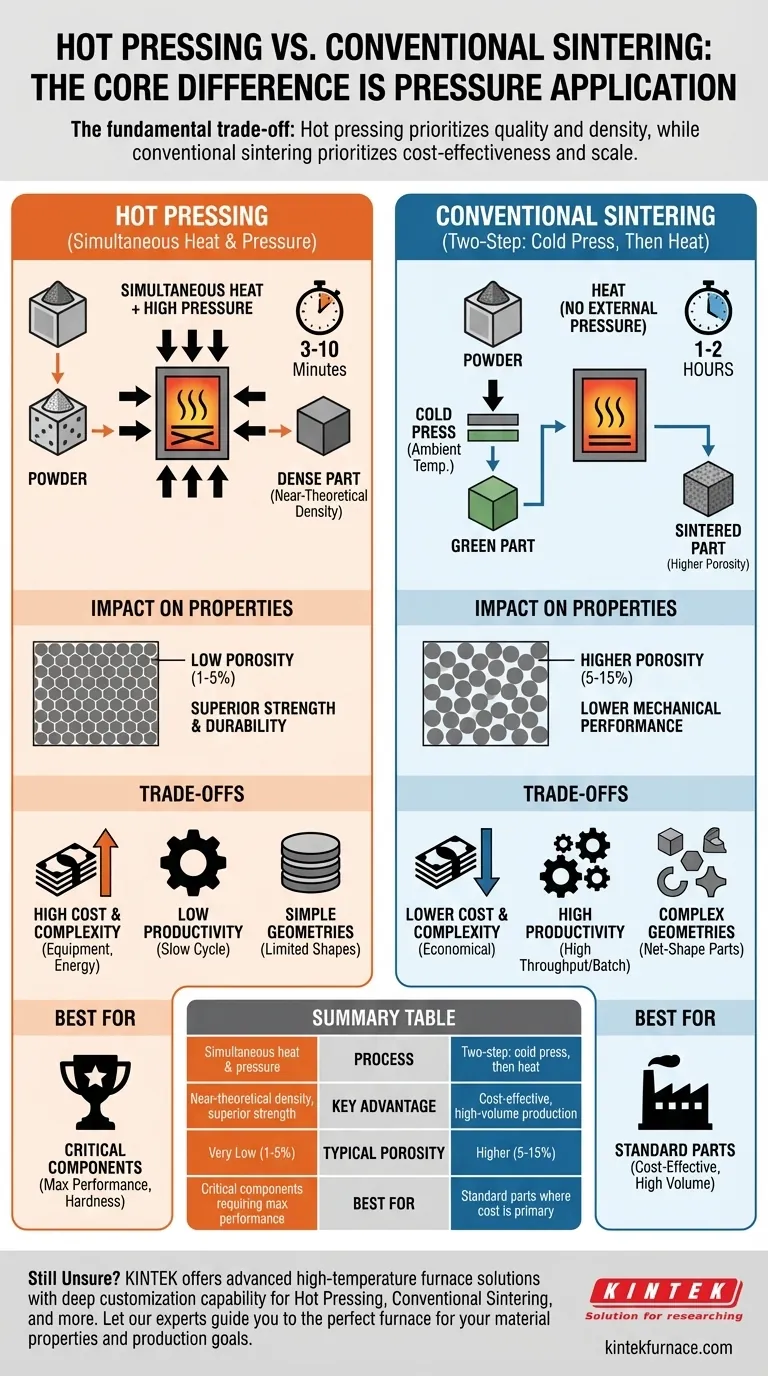

Im Grunde genommen liegt der Unterschied zwischen Warmpressen und Sintern darin, wann Druck ausgeübt wird. Das Warmpressen ist eine spezielle Art des Sinterns, bei der gleichzeitig hoher Druck und hohe Temperatur auf ein Pulverformteil ausgeübt werden. Im Gegensatz dazu beinhaltet das konventionelle Sintern das anfängliche Verdichten eines Pulvers bei Raumtemperatur (Kaltpressen) und anschließendes Erhitzen in einem Ofen ohne äußeren Druck.

Obwohl beide Prozesse darauf abzielen, Pulverpartikel zu einer festen Masse zu verschmelzen, ist der grundlegende Kompromiss klar: Das Warmpressen priorisiert die endgültige Materialqualität gegenüber Produktionskosten und -geschwindigkeit, während das konventionelle Sintern Kosteneffizienz und Skalierbarkeit auf Kosten der ultimativen Dichte priorisiert.

Der Kernunterschied im Prozess: Wann Druck ausgeübt wird

Um die Ergebnisse zu verstehen, müssen Sie zunächst die grundlegende Abweichung in den Prozessen selbst erfassen. Der Schlüssel liegt im Zusammenspiel von Hitze und mechanischer Kraft.

Warmpressen: Ein gleichzeitiger Vorgang

Das Warmpressen gilt als aktivierter Sinterprozess. Das pulverförmige Material wird in eine Form gegeben, die dann erhitzt und gleichzeitig hohem Außendruck ausgesetzt wird.

Diese Kombination von Kräften beschleunigt den gesamten Verdichtungsprozess und führt in nur 3 bis 10 Minuten zu einem festen Teil.

Konventionelles Sintern: Eine zweistufige Methode

Das konventionelle Sintern ist ein sequenzieller Prozess. Zuerst wird das Pulver bei Umgebungstemperatur mithilfe einer Presse in die gewünschte Form gepresst, eine Aktion, die als Kaltpressen bekannt ist.

Dieses „grüne“ Teil wird dann aus der Presse ausgeworfen und in einem separaten Ofen erhitzt. Während dieser Heizphase wird kein äußerer Druck ausgeübt, und die Partikel verbinden sich allein durch atomare Diffusion, ein Prozess, der ein bis zwei Stunden dauern kann.

Auswirkungen auf die Materialeigenschaften: Dichte und Festigkeit

Der Prozessunterschied bestimmt direkt die endgültige Qualität des Teils, hauptsächlich durch die Steuerung seiner internen Struktur.

Das Ziel: Minimierung der Porosität

In der Pulvermetallurgie ist der Feind der Leistung die Porosität, d. h. der Leerraum zwischen den verschmolzenen Partikeln. Diese Hohlräume wirken als Spannungskonzentrationspunkte und sind die Hauptursache für mechanisches Versagen.

Warum Warmpressen dichtere Teile erzeugt

Durch das Anlegen von intensivem Druck während des Erhitzens zwingt das Warmpressen die Partikel physisch zusammen, schließt Hohlräume und fördert eine vollständigere atomare Bindung.

Dies führt zu einem Material mit extrem geringer Porosität, das oft die theoretische Dichte nahezu erreicht. Die direkte Folge sind signifikant verbesserte mechanische Eigenschaften, einschließlich höherer Festigkeit und Haltbarkeit.

Das Ergebnis des konventionellen Sinterns

Beim konventionellen Sintern bedeutet das Fehlen von äußerem Druck während des Erhitzens, dass der Prozess zur Partikelbindung ausschließlich auf der Temperatur beruht. Dies ist weniger effizient bei der Beseitigung von Hohlräumen.

Folglich weisen konventionell gesinterte Teile von Natur aus einen höheren Grad an Porosität auf, was ihre Gesamtleistung im Vergleich zu warmgepressten Gegenstücken negativ beeinflussen kann.

Die Abwägungen verstehen: Kosten vs. Qualität

Die Wahl zwischen diesen Methoden hängt nicht davon ab, welche im luftleeren Raum „besser“ ist, sondern welche für eine bestimmte Anwendung geeignet ist. Diese Entscheidung wird durch Abwägungen zwischen Kosten, Volumen und Leistung bestimmt.

Die Kosten der Komplexität

Warmpresseinrichtungen sind erheblich komplexer und teurer. Die Formen müssen gleichzeitig extremen Temperaturen und hohem Druck standhalten, was robuste und kostspielige Materialien erfordert. Dies, kombiniert mit einem höheren Energieverbrauch, treibt die Stückkosten in die Höhe.

Produktivität und Durchsatz

Obwohl die Verdichtungsphase des Warmpressens sehr schnell ist, ist der Gesamtzyklus langsam. Jedes Teil erfordert, dass die gesamte Presse- und Ofenanlage aufheizt, presst und abkühlt.

Das konventionelle Sintern hingegen ermöglicht einen viel höheren Durchsatz. Ein einziger Ofen kann Hunderte oder Tausende von kaltgepressten Teilen gleichzeitig sintern, was es für die Großserienproduktion weitaus kosteneffizienter macht.

Geometrische Einschränkungen

Die Notwendigkeit, in einer einzigen, robusten Form zu pressen und zu erhitzen, beschränkt das Warmpressen im Allgemeinen auf einfachere Formen wie Scheiben, Blöcke oder Zylinder. Der Kaltpressteil beim konventionellen Sintern ermöglicht die Herstellung komplexerer Teile in Endform, bevor diese in den Ofen gelangen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen Ihrer Komponente und Ihres Unternehmens geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Dichte liegt: Das Warmpressen ist die überlegene Wahl für kritische Komponenten, bei denen mechanische Festigkeit, Härte und Haltbarkeit nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt: Das konventionelle Sintern ist der wirtschaftlichere und skalierbarere Weg für Teile in weniger anspruchsvollen Anwendungen.

Letztendlich hängt die Wahl von einem klaren Verständnis des Gleichgewichts zwischen den Produktionskosten und der erforderlichen Leistung des Endteils ab.

Zusammenfassungstabelle:

| Merkmal | Warmpressen | Konventionelles Sintern |

|---|---|---|

| Prozess | Gleichzeitige Hitze & Druck | Zweistufig: Kaltpressen, dann Erhitzen |

| Hauptvorteil | Nahezu theoretische Dichte, überlegene Festigkeit | Kosteneffizient, Massenproduktion |

| Typische Porosität | Sehr niedrig (1-5%) | Höher (5-15%) |

| Am besten geeignet für | Kritische Komponenten, die maximale Leistung erfordern | Standardteile, bei denen Kosten ein Haupttreiber sind |

Immer noch unsicher, welcher Prozess für Ihre Anwendung am besten geeignet ist?

Die Wahl zwischen Warmpressen und Sintern ist entscheidend, um Ihre gewünschten Materialeigenschaften und Produktionsziele zu erreichen. KINTEK ist für Sie da, um Sie zu beraten.

Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigungskapazitäten bieten wir vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie sich von unseren Experten bei der Auswahl oder Anpassung des perfekten Ofens für Ihre spezifischen Bedürfnisse helfen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und das volle Potenzial Ihrer Materialien auszuschöpfen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?