Der Hauptvorteil der Verwendung von Warmumformungsanlagen mit einem Niederhalter für TC4-Titanlegierungen ist die wirksame Beseitigung von Faltenbildung und struktureller Instabilität. Durch die Ausübung einer Rückhaltekraft auf die Kanten des Blechs schränkt diese Ausrüstung den Materialfluss in die Matrize ein und sorgt dafür, dass das Material während des gesamten Umformprozesses stabil bleibt.

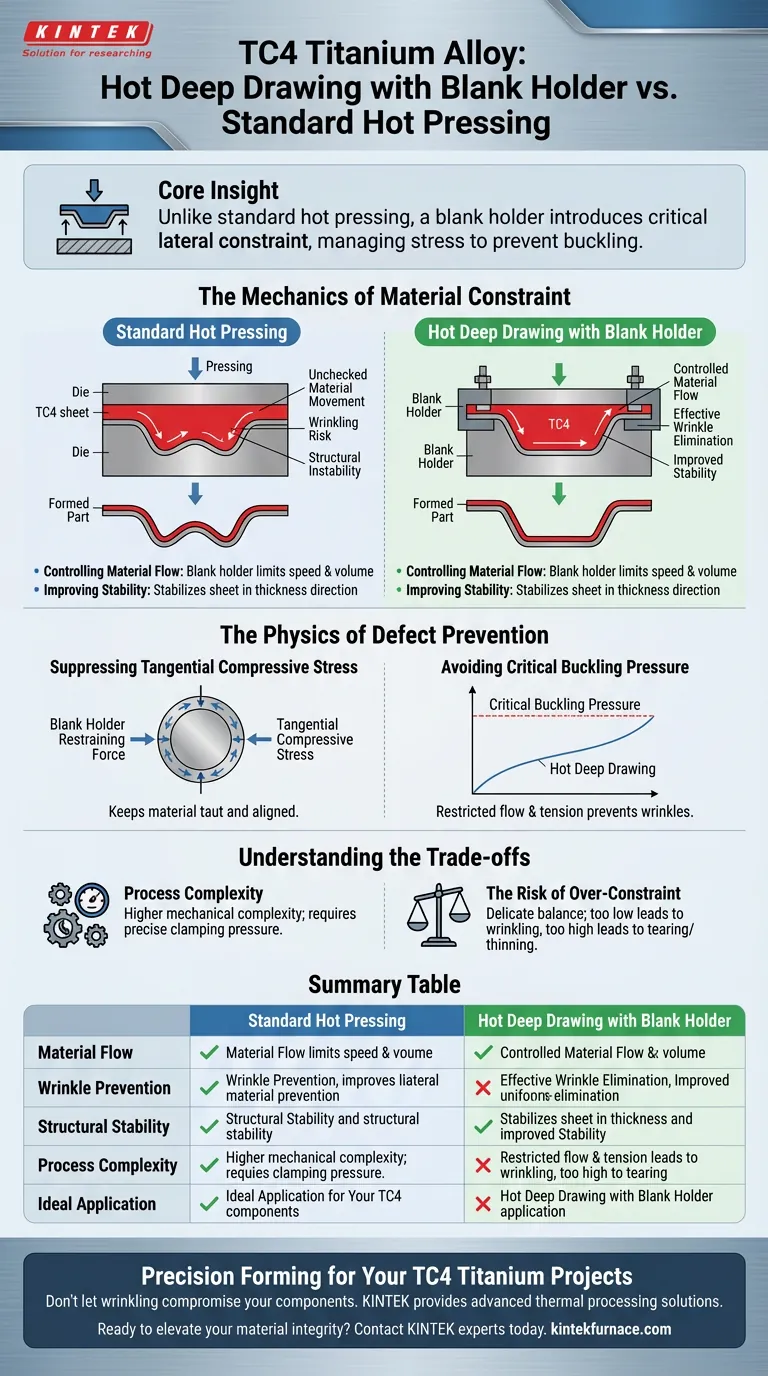

Kernpunkt: Im Gegensatz zur Standard-Warmpressung, die eine unkontrollierte Materialbewegung zulässt, führt ein Niederhalter eine kritische seitliche Einschränkung ein. Diese Einschränkung steuert aktiv die Spannungen im Blech, um ein Knicken unter dem Verformungsdruck zu verhindern.

Die Mechanik der Materialrückhaltung

Der grundlegende Unterschied liegt darin, wie die Ausrüstung die Kanten des TC4-Blechs während des Umformzyklus handhabt.

Kontrolle des Materialflusses

Bei der Standard-Warmpressung wird das Teil oft allein durch die Matrizenform gebildet.

Im Gegensatz dazu klemmt ein Niederhalter die Kanten des legierten Blechs und übt eine spezifische Rückhaltekraft aus. Dies begrenzt effektiv die Geschwindigkeit und das Volumen des Materials, das in den Matrizenhohlraum fließt.

Verbesserung der Stabilität in Dickenrichtung

Dünnwandige Strukturen sind notorisch schwer zu formen, da ihnen die inhärente Steifigkeit fehlt.

Die seitliche Rückhaltung durch den Niederhalter stabilisiert das Blech in Dickenrichtung. Dies stellt sicher, dass das Material gleichmäßig bleibt und sich nicht verzieht oder verformt, wenn es in die Form gezogen wird.

Die Physik der Fehlervermeidung

Um zu verstehen, warum der Niederhalter für die Qualität überlegen ist, müssen Sie die Spannungskräfte betrachten, die auf die Titanlegierung wirken.

Unterdrückung der tangentialen Druckspannung

Während das Material gezogen wird, erfährt es natürlich tangentiale Druckspannung.

Wenn diese Spannung unkontrolliert bleibt, führt sie dazu, dass sich das Material über sich selbst faltet. Die Rückhaltekraft des Niederhalters unterdrückt diese Spannung und hält das Material straff und ausgerichtet.

Vermeidung des kritischen Knickdrucks

Faltenbildung ist im Wesentlichen ein Stabilitätsversagen; sie tritt auf, wenn die interne Spannung einen bestimmten Kipppunkt erreicht, der als "kritischer Knickdruck" bekannt ist.

Durch die Begrenzung des Flusses und die Aufrechterhaltung der Spannung stellt der Niederhalter sicher, dass das Material niemals diesen kritischen Druckschwellenwert erreicht. Das Ergebnis ist eine glatte Komponente, frei von den Falten, die bei Standard-Warmpressverfahren auftreten.

Verständnis der Kompromisse

Während der Niederhalter eine überlegene Teilequalität bietet, führt er Variablen ein, die sorgfältig gehandhabt werden müssen.

Prozesskomplexität

Die Hinzufügung eines Niederhalters erhöht die mechanische Komplexität des Betriebs im Vergleich zur Standard-Warmpressung.

Sie müssen nicht mehr nur Temperatur und Presskraft steuern; Sie müssen auch den Klemmdruck an den Blechkanten präzise steuern.

Das Risiko der Über-Einschränkung

Es ist ein feines Gleichgewicht erforderlich, wenn Rückhaltekraft ausgeübt wird.

Wenn die Kraft zu gering ist, kommt es zu Faltenbildung; wenn die Kraft zu hoch ist, fließt das Material möglicherweise gar nicht, was zu Rissen oder Ausdünnung anstelle von Formgebung führt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Standard-Warmpressung und Warmumformung mit Niederhalter hängt von Ihren spezifischen Qualitätsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dünnwandiger Strukturen liegt: Sie müssen einen Niederhalter verwenden, um die Faltenbildung und Instabilität zu verhindern, die dünnen TC4-Blechen eigen sind.

- Wenn Ihr Hauptaugenmerk auf einfachen, dickwandigen Geometrien liegt: Die Standard-Warmpressung kann ausreichend sein, vorausgesetzt, die Materialdicke bietet genügend inhärente Stabilität, um Knicken zu widerstehen.

Für hochpräzise TC4-Titan-Komponenten ist der Niederhalter nicht nur ein Zubehörteil; er ist eine Notwendigkeit für die strukturelle Integrität.

Zusammenfassungstabelle:

| Merkmal | Standard-Warmpressung | Warmumformung mit Niederhalter |

|---|---|---|

| Materialfluss | Unkontrolliert/Matrizenabhängig | Gesteuert durch Kantenklemmung |

| Faltenverhinderung | Gering (Knickgefahr) | Hoch (unterdrückt Druckspannung) |

| Strukturelle Stabilität | Gering bei dünnwandigen Teilen | Hoch (stabilisierte Dickenrichtung) |

| Prozesskomplexität | Gering | Höher (erfordert Druckkalibrierung) |

| Ideale Anwendung | Einfache, dickwandige Teile | Präzisions-Dünnwandige TC4-Komponenten |

Präzisionsumformung für Ihre TC4-Titan-Projekte

Lassen Sie nicht zu, dass Faltenbildung und strukturelle Instabilität Ihre Hochleistungsbauteile beeinträchtigen. KINTEK bietet branchenführende thermische Verarbeitungslösungen, die für die Komplexität fortschrittlicher Materialien entwickelt wurden. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezielle Labortemperöfen – alle vollständig anpassbar, um Ihre einzigartigen Produktions- oder Forschungsanforderungen zu erfüllen.

Bereit, die Materialintegrität zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die perfekte, anpassbare Lösung für Ihr Labor oder Ihre Produktionsstätte zu finden.

Visuelle Anleitung

Referenzen

- Tao Zhang, Xiaochuan Liu. Deformation Control of TC4 Titanium Alloy in Thin-Walled Hyperbolic Structures During Hot Forming Processes. DOI: 10.3390/ma17246146

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist das Grundprinzip, wie eine Vakuumpresse funktioniert? Nutzen Sie den atmosphärischen Druck für eine gleichmäßige Klemmung

- Welche Rolle spielen Opferhülsen im Spark Plasma Sintering (SPS)-Prozess? Beherrschen Sie das Design komplexer Geometrien

- Welche Arten von Formen können mit Vakuumheißpressen hergestellt werden? Von einfachen Blöcken bis zu komplexen Bauteilen

- Welche Anwendungen hat die Vakuum-Heißpresstechnik in der Elektronik- und Halbleiterindustrie? Entsperren Sie die Herstellung von Hochleistungskomponenten

- Was ist der Heißpressprozess bei der Materialverdichtung? Erreichen Sie überlegene Dichte für fortschrittliche Materialien

- Was sind die einzigartigen Vorteile von Spark Plasma Sintering (SPS)-Systemen für Siliziumkarbid? Maximierung der SiC-Leistung

- Wie verbessert der druckunterstützte Mechanismus in einem Vakuum-Heizpress-Ofen YAG-Keramiken? Optische Klarheit freischalten

- Was ist die Kernfunktion eines Vakuum-Heißpress-Sinterofens bei der Herstellung von hochdichten RuTi-Legierungen? Maximale Dichte und Reinheit erreichen