Im Kern saugt eine Vakuumpresse Materialien nicht zusammen. Stattdessen verwendet sie eine Pumpe, um die Luft aus einem versiegelten Beutel oder einer Kammer zu entfernen. Dadurch entsteht ein Unterdruck im Inneren, der es dem immensen Gewicht der äußeren Atmosphäre ermöglicht, auf das Objekt zu drücken und so einen perfekt gleichmäßigen Druck über seine gesamte Oberfläche auszuüben.

Eine Vakuumpresse arbeitet nach dem einfachen Prinzip der Druckdifferenz. Durch das Evakuieren der Luft in einem geschlossenen Behälter lässt sie den konstanten, schweren Druck der äußeren Atmosphäre zu einer starken und vollkommen gleichmäßigen Spannkraft werden.

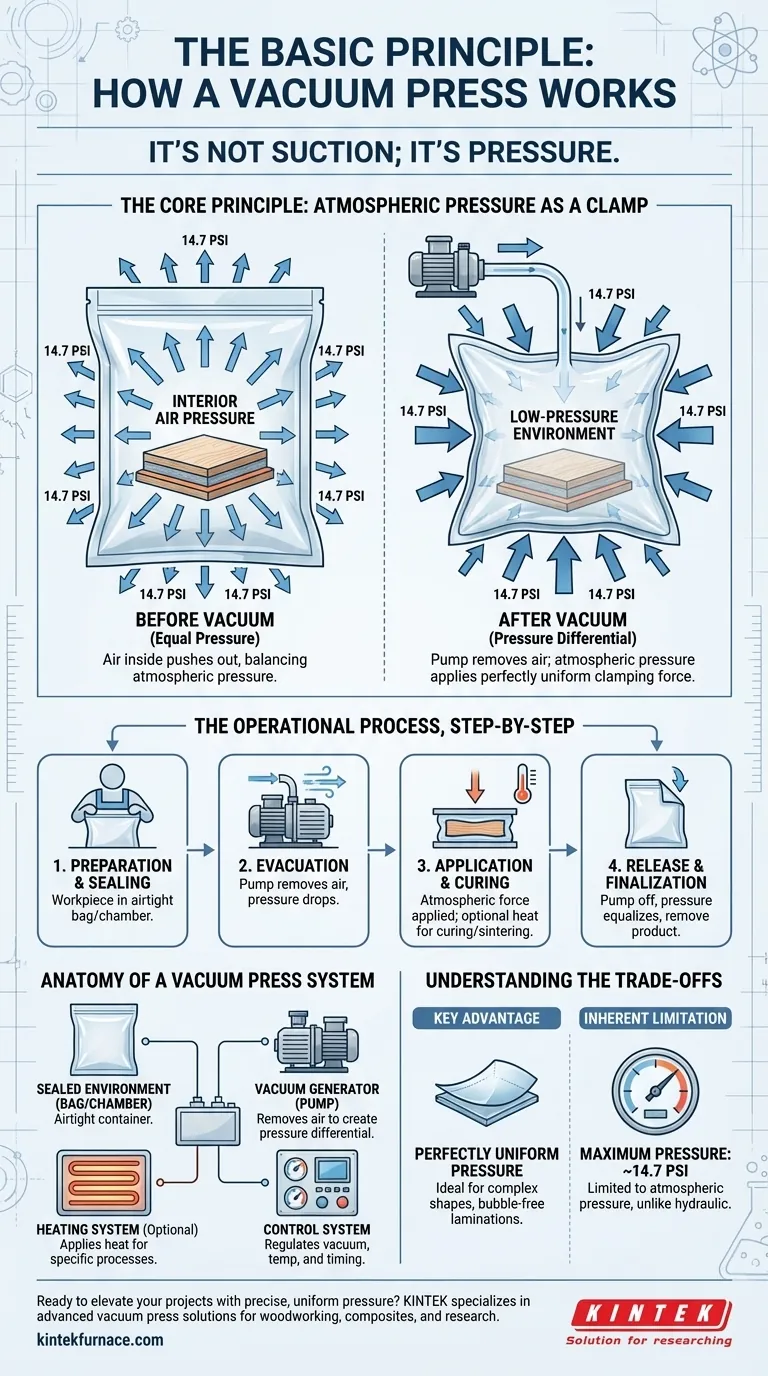

Das Kernprinzip: Atmosphärischer Druck als Spannwerkzeug

Der Schlüssel zum Verständnis einer Vakuumpresse liegt darin, das Denken von „Saugen“ auf „Druck“ umzustellen. Das Vakuum selbst bewirkt nichts anderes, als die Luft aus dem Weg zu schaffen.

Es ist kein Saugen; es ist Druck

Ein Vakuum ist keine Kraft; es ist die Abwesenheit von Luftdruck. Die eigentliche Arbeit wird vom atmosphärischen Druck geleistet, der uns ständig umgibt.

Auf Meereshöhe übt die Atmosphäre ungefähr 14,7 Pfund pro Quadratzoll (PSI) Druck in alle Richtungen aus. Eine Vakuumpresse nutzt diese kostenlose und mächtige Kraft.

Wie sie Kraft erzeugt

Wenn Sie ein Objekt in einen Vakuumbeutel legen und die Luft entfernen, entfernen Sie die Innenluft, die gegen den Beutel gedrückt hat.

Da von innen nichts mehr drückt, drückt der volle atmosphärische Druck von 14,7 PSI von außen nach innen und komprimiert alles im Beutel mit gewaltiger, gleichmäßiger Kraft. Auf einer Fläche von nur einem Quadratfuß entspricht dies über 2.100 Pfund Spannkraft.

Aufbau eines Vakuumpressensystems

Eine Vakuumpresse ist ein System mehrerer Schlüsselkomponenten, die zusammenarbeiten, um diese atmosphärische Kraft zu steuern.

Die versiegelte Umgebung (Beutel oder Kammer)

Dies ist der luftdichte Behälter, typischerweise ein flexibler Vinyl- oder Polyurethanbeutel für Anwendungen wie die Holzbearbeitung oder eine starre Kammer für industrielle Prozesse. Ihre einzige Aufgabe ist es zu verhindern, dass Außenluft zurückgelangt.

Der Vakuumerzeuger (Die Pumpe)

Dies ist das Herzstück des Systems. Die Funktion der Pumpe besteht darin, Luft und andere Gase aus der versiegelten Umgebung zu entfernen und so die Druckdifferenz zu erzeugen, die es der Atmosphäre ermöglicht, ihre Arbeit zu verrichten.

Das Heizsystem (Optional)

Viele Industrie- und Forschungspressen sind Vakuumheißpressen. Diese verfügen über ein Heizelement, das gleichzeitig mit dem Druck hohe Temperaturen anwendet. Dies ist entscheidend für Prozesse wie das Sintern von Keramiken oder das Aushärten fortschrittlicher Verbundwerkstoffe.

Das Kontrollsystem

Für präzise Arbeiten werden Steuerungssysteme eingesetzt, um Vakuumniveaus, Temperaturen und den Prozessablauf zu regeln. Dies gewährleistet konsistente und reproduzierbare Ergebnisse.

Der Betriebsprozess, Schritt für Schritt

Die Verwendung einer Vakuumpresse folgt einer klaren und logischen Abfolge.

1. Vorbereitung und Abdichtung

Das Werkstück, oft zusammen mit Klebstoffen oder Harzen, wird in den Beutel oder die Kammer gelegt. Anschließend wird der Behälter so verschlossen, dass er vollständig luftdicht ist.

2. Evakuierung

Die Vakuumpumpe wird eingeschaltet. Sie saugt die Luft aus der versiegelten Umgebung, und man kann beobachten, wie sich der Beutel fest um das Werkstück legt, während der atmosphärische Druck die Kontrolle übernimmt.

3. Anwendung und Aushärtung

Sobald das Vakuum aufgebaut ist, wird der atmosphärische Druck vollständig angewendet. Dies ist die „Klemmphase“, in der Klebstoffe trocknen, Laminate gepresst oder Materialien verdichtet werden. Handelt es sich um eine Heißpresse, wird in dieser Phase Wärme zugeführt.

4. Freigabe und Fertigstellung

Nach Abschluss des Prozesses wird die Vakuumpumpe ausgeschaltet und Luft kann wieder in den Beutel gelangen. Dies gleicht den Druck aus und hebt die Klemmkraft auf, sodass das fertige Produkt entnommen werden kann.

Verständnis der Kompromisse und häufigen Fallstricke

Obwohl die Technologie leistungsstark ist, weist sie inhärente Eigenschaften auf, die Sie verstehen müssen, um sie effektiv nutzen zu können.

Wichtigster Vorteil: Perfekt gleichmäßiger Druck

Dies ist der Hauptgrund für die Verwendung einer Vakuumpresse. Im Gegensatz zu mechanischen Spannvorrichtungen, die die Kraft auf bestimmte Punkte konzentrieren, übt ein Vakuum Druck gleichmäßig über jeden Quadratzentimeter einer Oberfläche aus, einschließlich komplexer Kurven und unregelmäßiger Formen.

Inhärente Einschränkung: Maximaler Druck

Der maximal erreichbare Druck ist auf den lokalen atmosphärischen Druck begrenzt – etwa 14,7 PSI auf Meereshöhe. Für Anwendungen wie die Holzbearbeitung und die meisten Verbundwerkstoffe ist dies mehr als ausreichend. Sie kann jedoch nicht mit hydraulischen Pressen konkurrieren, die Tausende von PSI zum Schmieden von Metall erzeugen.

Häufiger Fallstrick: Undichtigkeiten

Die Integrität des gesamten Systems hängt von einer perfekten Abdichtung ab. Schon ein Stecknadelstich im Beutel oder eine fehlerhafte Dichtung lässt Luft wieder eindringen, was zum Nachlassen des Vakuums und zum Versagen der Spannkraft führt.

Anwendung auf Ihr Projekt

Ihre Anwendung bestimmt, welche Aspekte der Technologie am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Holzbearbeitung oder Furnierung liegt: Der gleichmäßige Druck ist Ihr größter Vorteil, um makellose, blasenfreie Laminate auf flachen und gebogenen Platten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Verbundwerkstoffe liegt: Sie benötigen ein System, das Vakuum zur Verdichtung und Entfernung von flüchtigen Bestandteilen mit einem Heizsystem kombiniert, um die Harze richtig auszuhärten.

- Wenn Ihr Hauptaugenmerk auf der Materialforschung oder dem Sintern liegt: Sie benötigen eine Vakuumheißpresse wegen ihrer Fähigkeit, eine sauerstofffreie Umgebung bei hoher Temperatur und hohem Druck zu schaffen, um neue Materialien zu formen.

Wenn Sie verstehen, dass Sie einfach das Gewicht der Atmosphäre nutzen, können Sie diese Technologie effektiv einsetzen, um hervorragende Ergebnisse in Ihrer Arbeit zu erzielen.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Versiegelte Umgebung (Beutel/Kammer) | Schafft einen luftdichten Raum zur Aufrechterhaltung des Vakuums |

| Vakuumerzeuger (Pumpe) | Entfernt Luft, um eine Druckdifferenz zu erzeugen |

| Heizsystem (Optional) | Wendet Wärme für Prozesse wie Aushärten oder Sintern an |

| Kontrollsystem | Regelt Vakuum, Temperatur und Zeit für Präzision |

Sind Sie bereit, Ihre Projekte mit präzisem, gleichmäßigem Druck auf die nächste Stufe zu heben? KINTEK ist spezialisiert auf fortschrittliche Vakuumpressenlösungen, die auf Holzbearbeitung, Verbundwerkstoffe und Materialforschung zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E-Fähigkeiten und unserer hausinternen Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen Anforderungen zu erfüllen – von Standardkonfigurationen bis hin zu Hochtemperatur-Vakuumheißpressen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Effizienz und Ergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle