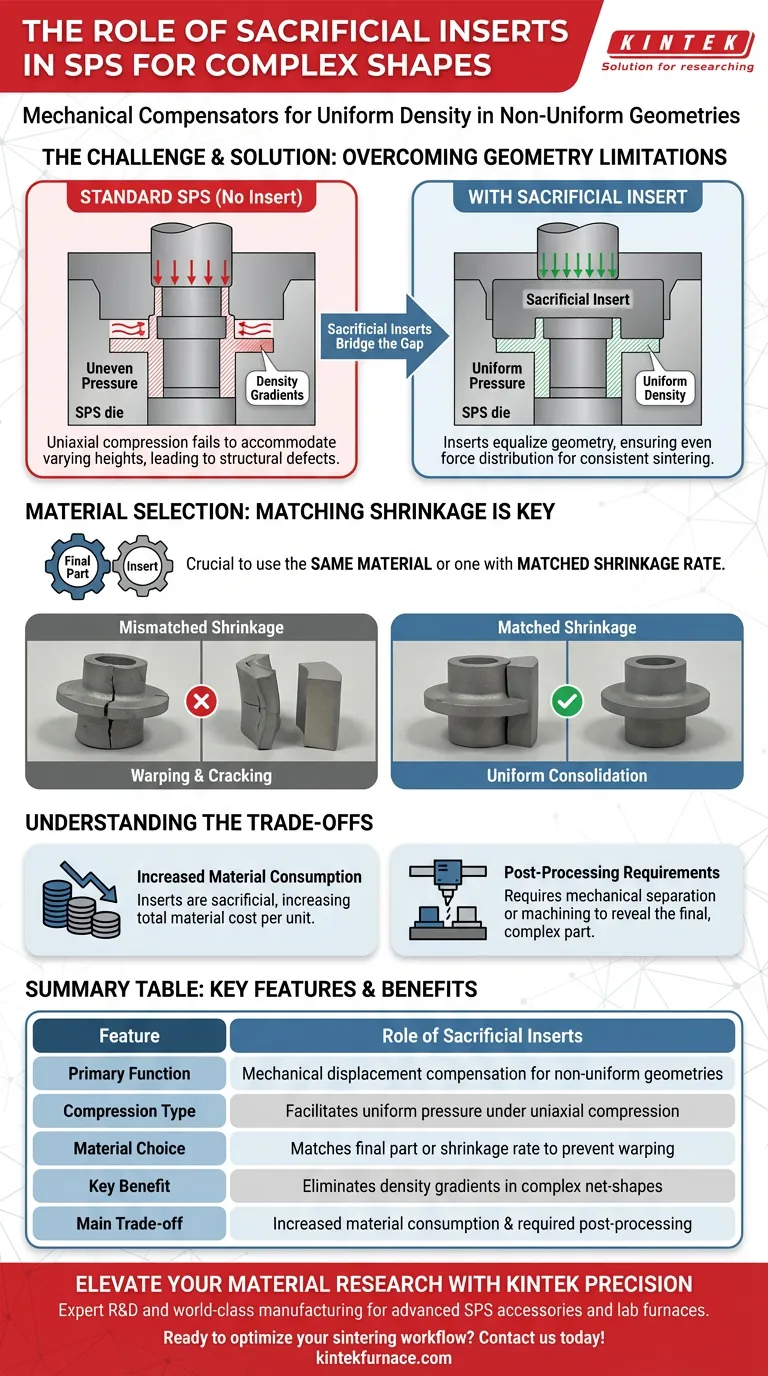

Opferhülsen dienen als wesentliche mechanische Kompensatoren im Spark Plasma Sintering (SPS)-Prozess und sind speziell dafür konzipiert, die Herstellung von Bauteilen mit komplexen, ungleichmäßigen Geometrien zu ermöglichen. Durch die Platzierung dieser Hülsen in der Matrize können Hersteller die Verdrängungsunterschiede, die während des Sinterns auftreten, neutralisieren und sicherstellen, dass die Kraft gleichmäßig auf Teile mit unterschiedlichen Querschnittsdicken verteilt wird.

Standard-SPS-Konfigurationen erzeugen oft keine gleichmäßige Dichte bei komplexen Formen, da die einseitige Kompression unterschiedliche Höhen nicht natürlich ausgleichen kann. Opferhülsen schließen diese Lücke, indem sie interne Kräfte ausgleichen und es dem System ermöglichen, komplexe Strukturen mit der gleichen Konsistenz wie einfache flache Formen zu sintern.

Überwindung der Geometrieherausforderung

Die Einschränkung von Ein-Stempel-Systemen

Standard-SPS-Aufbauten basieren auf einseitiger Kompression, bei der die Kraft in einer einzigen Richtung aufgebracht wird.

Bei einem einfachen Zylinder funktioniert dies perfekt. Wenn ein Bauteil jedoch einen ungleichmäßigen Querschnitt aufweist – wie einen Absatz oder einen Flansch –, kann ein einzelner starrer Stempel nicht gleichzeitig gleichen Druck auf die dicken und dünnen Abschnitte ausüben.

Ausgleich von Kräften durch Verdrängungskompensation

Opferhülsen funktionieren, indem sie die Geometrie innerhalb der Matrize künstlich ausgleichen.

Sie werden so positioniert, dass sie die Hohlräume oder Lücken füllen, die durch die komplexe Form des Zielbauteils entstehen. Dies stellt sicher, dass der Stempel beim Absenken einen gleichmäßigen Widerstand über die gesamte Oberfläche erfährt.

Durch die Kompensation von Verdrängungsunterschieden verhindern die Hülsen Dichtegradienten, die sonst die strukturelle Integrität des Teils beeinträchtigen würden.

Strategie zur Materialauswahl

Abgleich der Schrumpfraten

Damit eine Opferhülse korrekt funktioniert, wird sie typischerweise aus dem gleichen Material wie das Endteil hergestellt.

Alternativ kann sie aus einem Material gefertigt werden, das eine streng abgeglichene Schrumpfrate aufweist.

Sicherstellung einer gleichmäßigen Konsolidierung

Wenn die Hülse eine andere thermische oder mechanische Reaktion als das Bauteil hervorruft, kann sich das Teil während der Abkühlphase verziehen oder reißen.

Die Verwendung eines passenden Materials stellt sicher, dass sowohl die Hülse als auch das Bauteil exakt mit der gleichen Rate schrumpfen, wodurch die Maßhaltigkeit der komplexen Form erhalten bleibt.

Verständnis der Kompromisse

Erhöhter Materialverbrauch

Wie der Name schon sagt, sind diese Hülsen Opfer.

Sie werden während des Prozesses verbraucht, um die Qualität des Endteils zu gewährleisten. Dies erhöht zwangsläufig die gesamten Materialkosten pro Einheit, da Material gesintert wird, das letztendlich verworfen oder recycelt wird.

Nachbearbeitungsanforderungen

Die Verwendung von Hülsen führt einen zusätzlichen Schritt im Herstellungsprozess ein.

Nach Abschluss des Sinterprozesses ist der Opferteil effektiv mit dem Endbauteil verschmolzen oder dagegen gepresst. Dies erfordert eine präzise mechanische Trennung oder Bearbeitung, um das endgültige, komplex geformte Teil freizulegen.

Die richtige Wahl für Ihr Projekt treffen

Während Opferhülsen die Möglichkeit des Sinterns komplexer Geometrien eröffnen, fügen sie dem Prozess Variablen hinzu. Verwenden Sie die folgende Anleitung, um Ihren Ansatz zu bestimmen:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihre Hülse aus der exakt gleichen Pulvercharge wie das Bauteil besteht, um identische Schrumpfraten und Dichteverteilung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie liegt: Verwenden Sie Hülsen, um Ihr komplexes, abgestuftes Design in eine einfache Zylinderform für den Stempel umzuwandeln, wodurch sichergestellt wird, dass die SPS-Maschine eine einheitliche Oberfläche "sieht".

Opferhülsen wandeln die Einschränkungen der einseitigen Kompression in eine Fähigkeit für die Herstellung komplexer Nettoformen um.

Zusammenfassungstabelle:

| Merkmal | Rolle von Opferhülsen |

|---|---|

| Hauptfunktion | Mechanische Verdrängungskompensation für ungleichmäßige Geometrien |

| Kompressionstyp | Ermöglicht gleichmäßigen Druck unter einseitiger Kompression |

| Materialwahl | Passt zum Endteilmaterial oder zur Schrumpfrate, um Verzug zu vermeiden |

| Hauptvorteil | Eliminiert Dichtegradienten in komplexen Nettoformen |

| Hauptkompromiss | Erhöhter Materialverbrauch und erforderliche Nachbearbeitung |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Die Herstellung von Bauteilen mit komplexen Formen erfordert mehr als nur Technik – sie erfordert die richtige Ausrüstung. Mit Experten in F&E und erstklassiger Fertigung bietet KINTEK fortschrittliches Zubehör für Spark Plasma Sintering (SPS), CVD-Systeme und Labor-Hochtemperaturöfen (Muffel-, Rohr-, Dreh-, Vakuumöfen), die auf Ihre spezifischen Forschungsbedürfnisse zugeschnitten sind.

Sind Sie bereit, Geometrieherausforderungen zu meistern und überlegene strukturelle Integrität zu erzielen? Kontaktieren Sie uns noch heute, um Ihre anpassbaren Ofenanforderungen zu besprechen, und lassen Sie unsere Experten Ihnen helfen, Ihren Sinterprozess zu optimieren.

Visuelle Anleitung

Referenzen

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was ist die Funktion einer starren Form beim Vakuum-Heißpressen? Meisterung struktureller Präzision bei geschichteten Verbundwerkstoffen

- Welche physikalischen Bedingungen bietet ein Vakuum-Heißpress-Ofen? Optimierung der GNPs-Cu/Ti6Al4V-Verbundwerkstoffherstellung

- Was ist die Bedeutung der Verwendung eines Hochtemperatur-Heißpress-Sinterofens für MgO-Sensorköpfe? Expertenratgeber

- Was ist der Zweck des Hochtemperatur-Entgasens in einem Vakuumofen vor dem Heißpressen von Al-Cu-Legierungspulvern? Maximale Dichte und Festigkeit sicherstellen

- Was sind die Vorteile der Verwendung von Heißpresssinteranlagen? Optimierung der SiC/Cu-Al2O3-Verbundwerkstoffleistung

- Warum ist eine mechanische Hochdrucksteuerung beim Heißpresssintern unerlässlich? Erreichen Sie Nano-Kupfer-Densifizierung

- Was ist die Funktion der Anwendung von Axialdruck beim Heißpresssintern? Erzielung von hochdichten Metallverbundwerkstoffen