Die Hochtemperatur-Entgasung ist ein obligatorischer Reinigungsschritt, der dazu dient, flüchtige Verunreinigungen von der Oberfläche der Al-Cu-Pulverpartikel vor der Konsolidierung zu entfernen. Ihr unmittelbarer Zweck ist die Entfernung von Feuchtigkeit, adsorbierten Gasen und Rückständen von Prozesskontrollmitteln, die sonst im Material eingeschlossen würden.

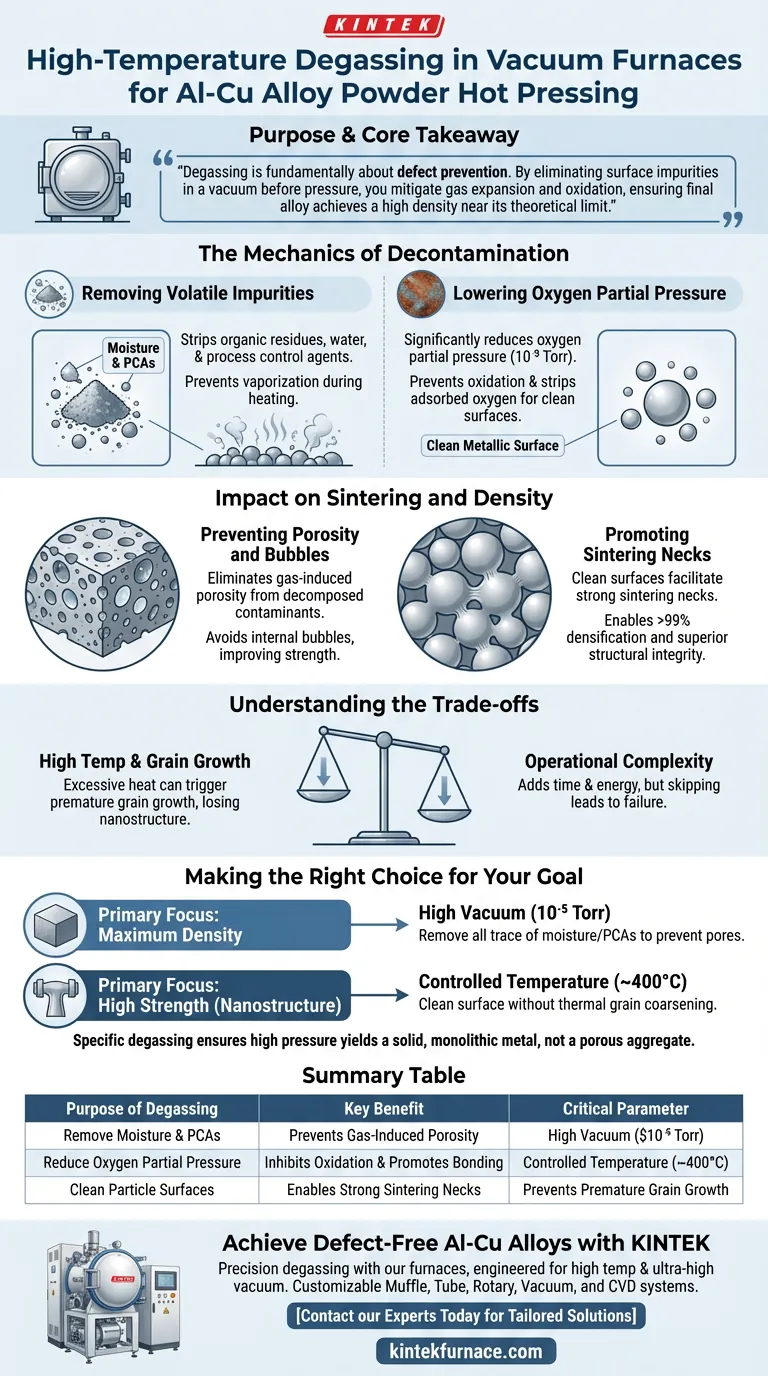

Die Kernbotschaft Bei der Entgasung geht es im Grunde um Fehlervermeidung. Durch die Entfernung von Oberflächenverunreinigungen im Vakuum, bevor Druck ausgeübt wird, minimieren Sie das Risiko von Gasexpansion und Oxidation und stellen sicher, dass die endgültige Legierung eine hohe Dichte nahe ihrer theoretischen Grenze erreicht.

Die Mechanik der Dekontamination

Entfernung flüchtiger Verunreinigungen

Metallpulver, insbesondere solche, die durch Kugelfräsen verarbeitet werden, enthalten oft Prozesskontrollmittel (PCAs) und Umgebungsfeuchtigkeit auf ihren Oberflächen.

Wenn diese organischen Rückstände und Wassermoleküle nicht entfernt werden, verdampfen sie während der Heizphase des Heißpressens.

Die Entgasung bei Temperaturen (z. B. 400 °C) ermöglicht es diesen flüchtigen Stoffen, desorbiert und vom Vakuumsystem evakuiert zu werden, bevor das Pulver verdichtet wird.

Senkung des Sauerstoffpartialdrucks

Aluminium und Kupfer sind anfällig für Oxidation, die spröde Grenzschichten zwischen den Partikeln bildet.

Eine Vakuumumgebung (z. B. $10^{-5}$ Torr) reduziert den Sauerstoffpartialdruck erheblich.

Dies verhindert eine weitere Oxidation des Metallpulvers und hilft bei der Entfernung von bereits adsorbiertem Sauerstoff, wodurch eine saubere metallische Oberfläche für die Bindung zurückbleibt.

Auswirkungen auf Sintern und Dichte

Vermeidung von Porosität und Blasenbildung

Das kritischste tieferliegende Bedürfnis, das durch die Entgasung erfüllt wird, ist die Vermeidung von gasinduzierter Porosität.

Wenn Verunreinigungen während der Hochdruckkonsolidierungsphase auf dem Pulver verbleiben, zersetzen sie sich zu Gasen, die im erstarrten Metall eingeschlossen werden.

Dies führt zu inneren Blasen oder Poren, die die mechanische Festigkeit und Lebensdauer der endgültigen Komponente drastisch reduzieren.

Förderung von Sinterbrücken

Eine hochdichte Konsolidierung erfordert, dass die Partikel effektiv ineinander diffundieren.

Saubere, entgaste Oberflächen erleichtern die Bildung starker Sinterbrücken zwischen den Partikeln.

Dieser direkte Metall-Metall-Kontakt ermöglicht es dem Material, Verdichtungsgrade von über 99 % zu erreichen, was eine überlegene strukturelle Integrität gewährleistet.

Verständnis der Kompromisse

Abwägung von Temperatur und Kornwachstum

Während hohe Temperaturen zur Entfernung hartnäckiger Verunreinigungen erforderlich sind, kann übermäßige Hitze vor dem Pressen nachteilig sein.

Eine längere Einwirkung hoher Hitze während der Entgasung kann zu einem vorzeitigen Kornwachstum führen, wodurch das Material seine nanokristalline Struktur verliert, bevor es überhaupt gepresst wird.

Betriebliche Komplexität

Ein zusätzlicher Entgasungszyklus erhöht die gesamte Prozesszeit und den Energieverbrauch.

Das Überspringen dieses Schritts, um Zeit zu sparen, führt jedoch fast immer zu strukturellem Versagen aufgrund von Blasenbildung oder geringer Dichte im Endteil.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Al-Cu-Legierungsproduktion zu optimieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass das Vakuumniveau hoch ist (10⁻⁵ Torr oder besser), um jede Spur von Feuchtigkeit und PCA-Rückständen zu entfernen und die Porenentstehung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit (Nanostruktur) liegt: Halten Sie die Entgasungstemperatur streng kontrolliert (um 400 °C), um die Oberfläche zu reinigen, ohne eine thermische Kornvergröberung auszulösen.

Letztendlich stellt die spezifische Entgasung sicher, dass der später angewendete hohe Druck ein festes, monolithisches Metall und kein poröses, sprödes Aggregat ergibt.

Zusammenfassungstabelle:

| Zweck der Entgasung | Hauptvorteil | Kritischer Parameter |

|---|---|---|

| Entfernung von Feuchtigkeit & PCAs | Verhindert gasinduzierte Porosität | Hohes Vakuum (z. B. 10⁻⁵ Torr) |

| Reduzierung des Sauerstoffpartialdrucks | Hemmt Oxidation & fördert Bindung | Kontrollierte Temperatur (z. B. 400 °C) |

| Reinigung von Partikeloberflächen | Ermöglicht starke Sinterbrücken | Verhindert vorzeitiges Kornwachstum |

Erreichen Sie fehlerfreie Al-Cu-Legierungen mit KINTEK

Die Perfektionierung Ihres Heißpressprozesses beginnt mit einer präzisen Entgasung. Unsere Vakuumöfen sind darauf ausgelegt, die kritische Kombination aus hoher Temperatur und Ultrahochvakuum zu liefern, die erforderlich ist, um flüchtige Verunreinigungen zu entfernen, Porosität zu verhindern und sicherzustellen, dass Ihre Materialien maximale Dichte und Festigkeit erreichen.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle für spezifische Bedürfnisse wie die Erhaltung der Nanostruktur in Al-Cu-Legierungen anpassbar sind.

Lassen Sie uns Ihren Materialprozess optimieren. Kontaktieren Sie noch heute unsere Experten, um eine Lösung zu erhalten, die auf Ihre Forschungs- und Produktionsziele zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Vorteile des Vakuumumgebungssystems in einem Vakuum-Warmpress-Ofen? Ermöglichen Sie Sintern mit hoher Dichte

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung

- Welche Rolle spielt eine hochfeste Graphitform beim Heißpresssintern? Optimierung der Dichte von Al2O3/TiC/SiC(w)

- Was ist die Auswirkung einer präzisen Temperaturkontrolle in einem Sinterofen? Optimierung von Cu/Ti3SiC2/C/MWCNTs-Verbundwerkstoffen

- Welche Rolle spielt HIP-Ausrüstung bei der Diffusionsschweißung von 6061er Aluminiumlegierung? Erreichen Sie hochintegritäre Metallurgie

- Warum ist eine präzise Temperaturregelung beim Sintern von SiC/Al entscheidend? Vermeidung spröder Phasen und Verbesserung der Festigkeit

- Wie wird ein Vakuumheißpresse-Gerät in F&E eingesetzt? Innovationen mit hochreinen Materialien

- Wie beeinflusst die präzise Temperaturkontrolle in einem Vakuum-Heizpress-Ofen die Mikrostruktur von Materialien des Al-Ti-Systems? Erreichen Sie eine überlegene mikrostrukturelle Integrität