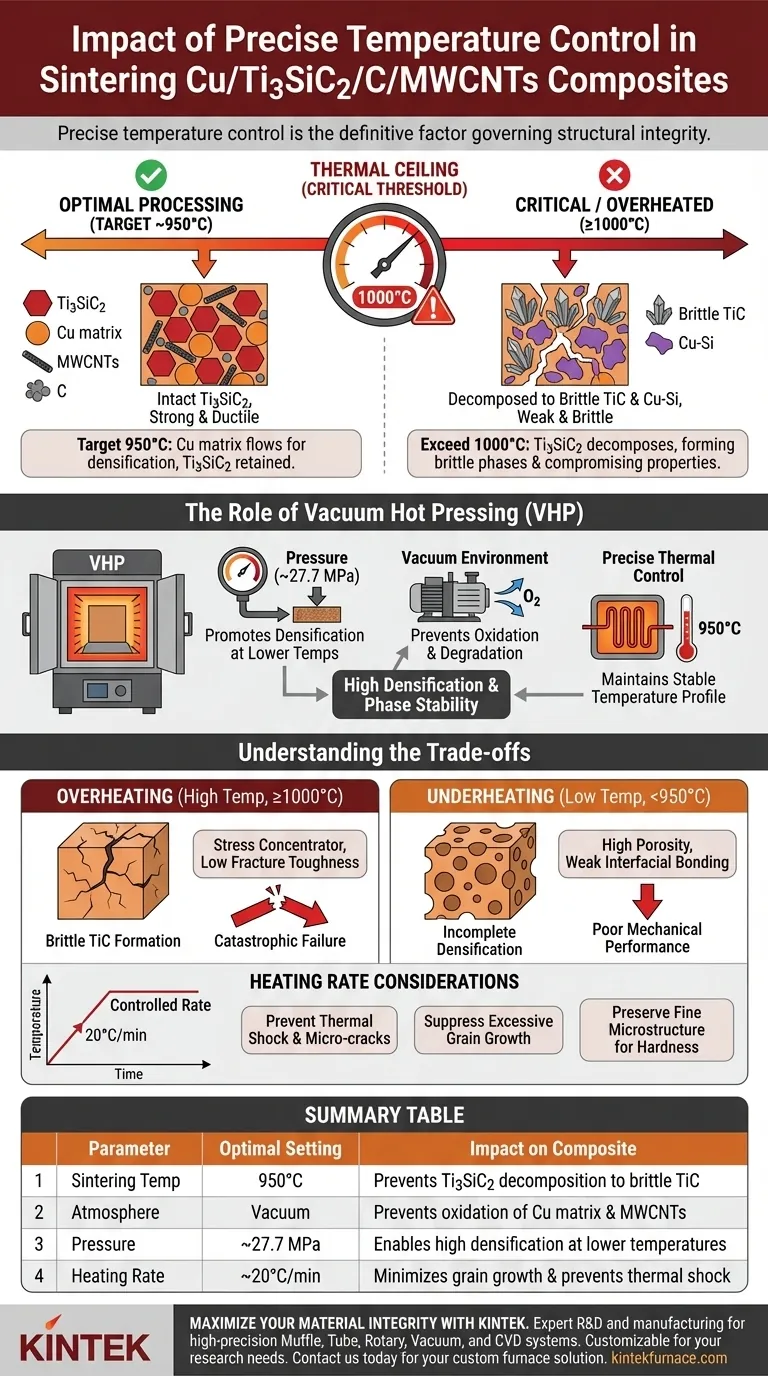

Eine präzise Temperaturkontrolle ist der entscheidende Faktor für die strukturelle Integrität von Cu/Ti3SiC2/C/MWCNTs-Verbundwerkstoffen während der Herstellung.

Wenn die Sintertemperatur den kritischen Schwellenwert überschreitet (insbesondere 1000 °C erreicht oder überschreitet), zersetzt sich die primäre Verstärkungsphase, Ti3SiC2, thermisch. Diese Reaktion wandelt die wünschenswerte Verstärkungsphase in sprödes Titancarbid (TiC) und Kupfer-Silizium (Cu-Si)-Verbindungen um, was die mechanischen Eigenschaften des Materials erheblich beeinträchtigt.

Kernbotschaft Die Herstellung dieses Verbundwerkstoffs erfordert eine strenge "thermische Obergrenze". Sie müssen eine stabile Sintertemperatur (optimalerweise um 950 °C) einhalten, um den Fluss und die Verdichtung der Matrix zu erleichtern, ohne den chemischen Abbau der Ti3SiC2-Verstärkung in spröde Nebenprodukte auszulösen.

Der Mechanismus der Phasenstabilität

Vermeidung thermischer Zersetzung

Das Hauptrisiko beim Sintern dieses Verbundwerkstoffs ist die Instabilität von Ti3SiC2 bei erhöhten Temperaturen.

Während Ti3SiC2 eine ausgezeichnete mechanische Verstärkung bietet, ist es in Gegenwart von Kupfer thermisch empfindlich.

Wenn die Ofentemperatur auf 1000 °C ansteigt, zersetzt sich die Ti3SiC2-Phase. Anstelle eines verstärkten Verbundwerkstoffs erhalten Sie eine Matrix, die mit spröden TiC-Phasen und Cu-Si-Verbindungen kontaminiert ist.

Das optimale Verarbeitungsfenster

Um diesen Abbau zu verhindern, muss die Ausrüstung ein stabiles Temperaturprofil aufrechterhalten, das typischerweise auf 950 °C abzielt.

Bei dieser Temperatur wird die Kupfermatrix ausreichend weich, um unter Druck zu fließen und sich zu verdichten.

Entscheidend ist, dass diese Temperatur niedrig genug ist, um die chemische Struktur von Ti3SiC2 zu erhalten und sicherzustellen, dass der Verbundwerkstoff seine beabsichtigte Duktilität und Festigkeit behält.

Die Rolle des Vakuum-Heißpressens (VHP)

Integration von Druck und Temperatur

Eine präzise thermische Kontrolle arbeitet nicht isoliert; sie muss mit mechanischem Druck kombiniert werden.

Ein Vakuum-Heißpress (VHP)-Ofen wendet neben der Wärme erheblichen Druck an (z. B. 27,7 MPa).

Dieser Druck fördert die plastische Verformung und den Fluss der Kupferpartikel in Hohlräume. Dies ermöglicht eine hohe Verdichtung bei 950 °C und vermeidet die Notwendigkeit, die Temperaturen auf die gefährlichen 1000 °C zu erhöhen, nur um die Dichte zu erreichen.

Verhinderung von Oxidation durch Vakuum

Die Vakuumumgebung ist die dritte Säule der Phasenstabilität.

Hohe Temperaturen beschleunigen normalerweise die Oxidation. Im Vakuum wird Luftsauerstoff eliminiert.

Dies verhindert, dass die Kupfermatrix Oxid-Einschlüsse bildet, und schützt die Kohlenstoff-Nanoröhren (MWCNTs) und Ti3SiC2 vor Abbau oder Verbrennung, bevor der Verbundwerkstoff vollständig gebildet ist.

Verständnis der Kompromisse

Die Folge von Überhitzung (hohe Temperatur)

Wie bereits erwähnt, führt die Überschreitung der Zieltemperatur zu einer Phasenumwandlung.

Die Bildung von sprödem TiC wirkt als Spannungskonzentrator im Material. Dies reduziert die Bruchzähigkeit erheblich und macht die endgültige Komponente anfällig für katastrophales Versagen unter Last.

Die Folge von Unterkühlung (niedrige Temperatur)

Umgekehrt führt das Nichterreichen der optimalen Sintertemperatur zu einer unvollständigen Verdichtung.

Wenn die Temperatur zu niedrig ist, bleibt die Viskosität der Kupfermatrix zu hoch, um Zwischenporen zu füllen.

Dies führt zu einer porösen Struktur mit schwacher Grenzflächenbindung zwischen dem Kupfer und den Verstärkungen, was zu einer schlechten mechanischen Leistung führt.

Überlegungen zur Aufheizgeschwindigkeit

Präzision gilt auch für die Geschwindigkeit, mit der die Zieltemperatur erreicht wird.

Eine programmierbare Steuerung (z. B. 20 °C/min) hilft, die Verdichtungsrate mit dem Kornwachstum in Einklang zu bringen.

Kontrolliertes Aufheizen verhindert thermische Schocks, die Mikrorisse verursachen können, und unterdrückt übermäßiges Kornwachstum, wodurch die für die Härte notwendige feine Mikrostruktur erhalten bleibt.

Die richtige Wahl für Ihr Ziel treffen

Um den Sinterprozess für Cu/Ti3SiC2/C/MWCNTs-Verbundwerkstoffe zu optimieren, stimmen Sie Ihre thermische Strategie auf Ihre spezifischen Qualitätsmetriken ab:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Begrenzen Sie Ihre maximale Temperatur strikt auf 950 °C, um eine Zersetzung der Ti3SiC2-Phase in sprödes TiC zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Verdichtung liegt: Maximieren Sie den mechanischen Druck (z. B. ca. 27,7 MPa) in der Vakuumumgebung, um eine vollständige Dichte zu erreichen, ohne die thermische Grenze zu überschreiten.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Homogenität liegt: Nutzen Sie programmierbare Aufheizraten, um thermische Schocks zu vermeiden und das Kornwachstum während der Aufheizphase zu minimieren.

Der Erfolg liegt darin, das schmale Fenster zu navigieren, in dem das Kupfer frei fließt, aber Ti3SiC2 chemisch inert bleibt.

Zusammenfassungstabelle:

| Parameter | Optimale Einstellung | Auswirkung auf den Verbundwerkstoff |

|---|---|---|

| Sintertemperatur | 950 °C | Verhindert die Zersetzung von Ti3SiC2 in sprödes TiC |

| Atmosphäre | Vakuum | Verhindert Oxidation der Cu-Matrix und MWCNTs |

| Druck | ~27,7 MPa | Ermöglicht hohe Verdichtung bei niedrigeren Temperaturen |

| Aufheizrate | ~20 °C/min | Minimiert Kornwachstum und verhindert thermische Schocks |

Maximieren Sie Ihre Materialintegrität mit KINTEK

Präzision ist der Unterschied zwischen einem Hochleistungsverbundwerkstoff und einem spröden Versagen. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Forschungsanforderungen anpassbar sind. Ob Sie fortschrittliche Cu/Ti3SiC2/C/MWCNTs-Verbundwerkstoffe sintern oder neue Legierungen entwickeln, unsere Ausrüstung gewährleistet die stabile thermische Obergrenze und die Vakuumumgebungen, die für die Phasenreinheit erforderlich sind.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuelle Ofenlösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist die Funktion von hochreinen Graphitformen bei FAST? Der Schlüssel zur Leistung beim präzisen Sintern

- Welche Prozesse werden zur Formgebung von Verbundwerkstoffen verwendet? Erforschen Sie Methoden für die Hochleistungsfertigung

- Warum ist eine Hochvakuumumgebung entscheidend bei der Herstellung von Kupfer-Kohlenstoff-Nanoröhren-Kompositen in einem Vakuum-Heißpress-Ofen? Erreichen Sie überlegene Verbundintegrität

- Warum wird hochfester Graphit für das Vakuum-Heißpressen von thermoelektrischen Legierungen ausgewählt? Experte für Hochtemperaturstabilität

- Was ist der Zweck des Hochtemperatur-Entgasens in einem Vakuumofen vor dem Heißpressen von Al-Cu-Legierungspulvern? Maximale Dichte und Festigkeit sicherstellen

- Welche Faktoren sollten bei der Auswahl einer Vakuumpresse für die Metallverarbeitung berücksichtigt werden? Optimieren Sie Ihre Investition für Präzision und Effizienz

- Welche technischen Vorteile bietet das Spark Plasma Sintering (SPS) gegenüber dem traditionellen Sintern? Schnelle Verdichtung erreichen

- Wofür wird eine Vakuumformmaschine verwendet? Ein Leitfaden zur kostengünstigen Kunststoffformung