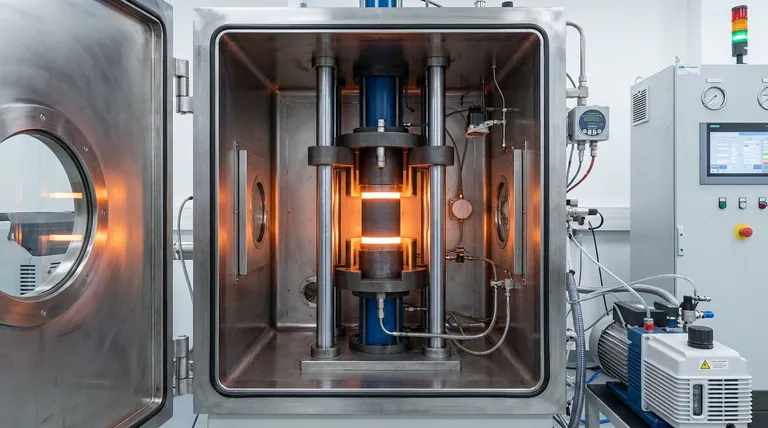

Hochreine Graphitformen fungieren als der operative Kern des Field Assisted Sintering Technology (FAST)-Prozesses und dienen gleichzeitig als physischer Behälter für das Material und als aktiver Motor für thermische Energie. Sie sind so konzipiert, dass sie Pulver oder Späne unter erheblichem mechanischem Druck einschränken und gleichzeitig als Widerstandsheizelement wirken, das elektrischen Strom direkt in Wärme umwandelt.

Kernbotschaft: Diese Formen vereinen zwei traditionell getrennte Funktionen – die Ofenheizung und die Druckmatrize – in einer einzigen Komponente. Diese Integration ermöglicht die schnelle, gleichmäßige Anwendung von thermischer und mechanischer Energie und ermöglicht das Sintern von Materialien, die oft schwer zu verarbeiten sind, bis zur vollen Dichte.

Der duale Funktionsmechanismus

Die Effizienz des FAST-Prozesses beruht darauf, dass die Graphitform gleichzeitig zwei unterschiedliche physikalische Rollen erfüllt.

Widerstandsheizelement

Beim konventionellen Sintern erhitzt ein externer Ofen die Form. Bei FAST wirkt die Graphitform selbst als Widerstand.

Wenn elektrischer Strom angelegt wird, wandelt die Form diese Energie in Wärmeenergie (Joule-Wärme) um. Dadurch kann thermische Energie sehr nah am Muster erzeugt werden, anstatt aus der Ferne zu strahlen, was zu schnellen Aufheizraten führt.

Mechanischer Druckbehälter

Während der Wärmeerzeugung muss die Form auch als starres Gehäuse dienen, um die Form des Endprodukts zu definieren.

Die Form schränkt das Pulver oder die Späne ein und überträgt die axiale Kraft von den hydraulischen Stempeln des Systems. Gemäß den Standardvorgaben sind hochreine Graphitformen für Drücke bis zu 35 MPa ausgelegt, um sicherzustellen, dass das Material während der Heizphase physikalisch komprimiert wird.

Entscheidende Rolle für die Sinterqualität

Über die einfache Aufnahme und Erwärmung hinaus treiben die spezifischen Eigenschaften von hochreinem Graphit die Qualität des Endmaterials an.

Gleichmäßige Wärmefeldverteilung

Um eine hohe Dichte zu erreichen, muss jeder Teil der Probe gleichzeitig die gleiche Temperatur erreichen.

Hochreiner Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit. Dies stellt sicher, dass die erzeugte Wärme gleichmäßig über die gesamte Probenfläche verteilt wird, wodurch Heißpunkte oder thermische Gradienten vermieden werden, die zu Rissen oder ungleichmäßiger Verdichtung führen könnten.

Überwindung von Diffusionsbarrieren

Um aus Pulver ein festes Material zu erzeugen, müssen sich Atome über Partikelgrenzen hinweg bewegen (diffundieren).

Die Kombination aus der Fähigkeit der Form, mechanischen Stress (Druck) und schnelle thermische Energie zu übertragen, hilft den Partikeln, diese Diffusionsbarrieren zu überwinden. Dies erleichtert die "strukturelle Verdichtung" und ermöglicht es dem Material, schneller als in drucklosen Umgebungen eine volle Dichte zu erreichen.

Verständnis der Kompromisse

Obwohl hochreiner Graphit der Standard für FAST ist, bringt er spezifische Einschränkungen mit sich, die Sie berücksichtigen müssen.

Druckbeschränkungen

Graphit ist stark, aber kein Stahl oder Hartmetall.

Die Haupteinschränkung ist seine mechanische Festigkeit; typischerweise sind diese Formen für Drücke bis zu 35 MPa ausgelegt. Das Überschreiten dieser Grenze, um eine höhere Dichte zu erzwingen, kann zu katastrophalem Formversagen oder Bruch führen.

Chemische Reaktivität

Graphit ist Kohlenstoff, der bei den hohen Temperaturen, die bei FAST verwendet werden (oft über 800 K), chemisch reaktiv ist.

Es besteht die Gefahr, dass die Probe an den Formwänden haftet oder mit ihnen reagiert. Um dies zu mildern, sind oft Grenzflächen wie Graphitfolie oder Bornitridbeschichtungen erforderlich, die als Diffusionsbarrieren zwischen Probe und Form dienen.

Die richtige Wahl für Ihr Projekt

Das spezifische Design und die Verwendung der Graphitform sollten mit Ihren Materialzielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf schneller Verdichtung liegt: Stellen Sie sicher, dass die Formgeometrie optimiert ist, um die Stromdichte zu maximieren und die schnellstmögliche Joule-Erwärmung zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verwenden Sie geeignete Auskleidungen (wie Graphitpapier oder Keramikbeschichtungen), um eine Kohlenstoffkontamination durch die Form selbst zu verhindern.

Hochreine Graphitformen sind keine passiven Behälter; sie sind aktive, energieumwandelnde Werkzeuge, die die Geschwindigkeit, Dichte und Integrität Ihres gesinterten Materials bestimmen.

Zusammenfassungstabelle:

| Merkmal | Rolle im FAST-Prozess | Nutzen für das Material |

|---|---|---|

| Widerstandsheizung | Wandelt elektrischen Strom direkt in Joule-Wärme um | Ermöglicht schnelle Aufheizraten und Energieeffizienz |

| Mechanische Aufnahme | Fungiert als starre Matrize für axialen Druck (bis zu 35 MPa) | Ermöglicht strukturelle Verdichtung und Formdefinition |

| Wärmeleitfähigkeit | Verteilt die Wärme gleichmäßig über die Probe | Verhindert thermische Gradienten und gewährleistet Materialkonsistenz |

| Hohe Reinheit | Minimiert Kontaminationen während Hochtemperaturzyklen | Erhält die chemische Integrität der gesinterten Probe |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision beim Field Assisted Sintering (FAST) beginnt mit der richtigen Ausrüstung. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Labor-Hochtemperaturöfen – alle vollständig anpassbar, um Ihre einzigartigen Sinteranforderungen zu erfüllen.

Ob Sie schwer zu verdichtende Pulver verarbeiten oder thermische Gradienten optimieren, unser Team bietet die technische Expertise und die Hochleistungs-Hardware, die für den Erfolg erforderlich sind.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Referenzen

- Samuel Lister, Martin Jackson. A comparative study of microstructure and texture evolution in low cost titanium alloy swarf and powder recycled via FAST and HIP. DOI: 10.1177/02670836241277060

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Spark-Plasma-Sintern SPS-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie bereitet ein Vakuum-Heißpressen (VHP)-Ofen Hochleistungs-thermoelektrische Materialien vom Typ P Mg3Sb2 vor?

- In welchen Branchen wird die Vakuumpresse häufig eingesetzt? Essentiell für Luft- und Raumfahrt, Medizin und Elektronik

- Wie unterscheidet sich der Heizmechanismus eines Vakuum-Heißpress-Sinterofens von SPS? Ein Vergleichsleitfaden

- Welche Rolle spielen Vakuum-Heißpressen in Forschungs- und Entwicklungslaboren? Entfesseln Sie Materialinnovationen der nächsten Generation

- Welche Rolle spielt ein versiegelter Quarzglasrohr beim Heißpresssintern? Erzielung oxidfreier Aluminiumverbundwerkstoffe

- Warum ist ein Vakuum-Heißpressen-Ofen für Graphitflocken/Al-Verbundwerkstoffe unerlässlich? Erzielung hoher Dichte & Leistung

- Welche Rolle spielt eine hochfeste Graphitform beim Heißpresssintern? Optimierung der Dichte von Al2O3/TiC/SiC(w)

- Wie beeinflusst die Präzision der Temperaturregelung die Qualität von CsPbBr3-CaF2-Keramiken? Beherrschen Sie den Kaltsinterprozess