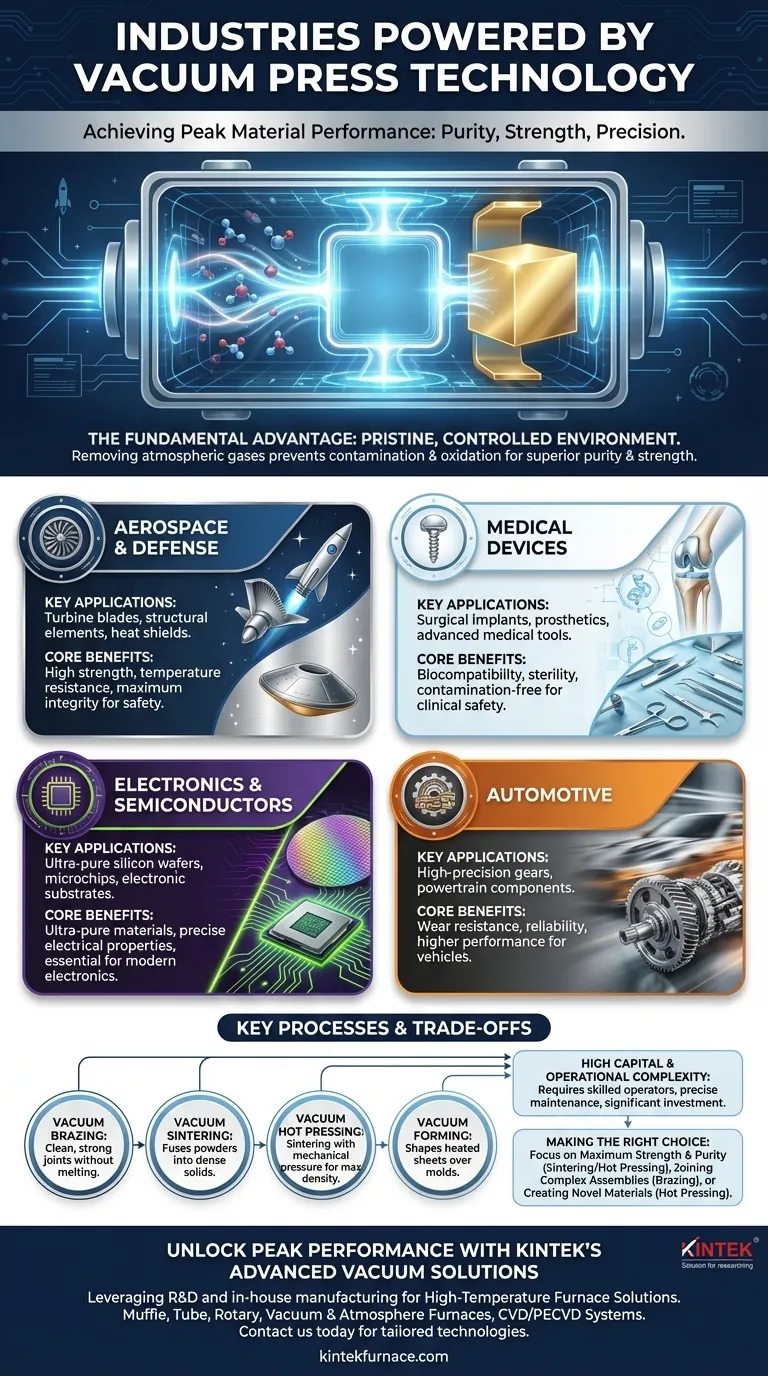

Kurz gesagt, Vakuumpressen sind unverzichtbar in Hochrisikobranchen, in denen Materialreinheit, Festigkeit und Präzision nicht verhandelbar sind. Zu den Schlüsselbereichen gehören die Luft- und Raumfahrt, die Automobilindustrie, die Elektronik und die Medizingeräteherstellung, wo sie zur Herstellung von allem verwendet werden, von Strahlturbinen und Hochleistungsgetrieben bis hin zu Halbleiterwafern und chirurgischen Implantaten.

Der wahre Wert einer Vakuumpresse liegt nicht nur im Anlegen von Druck; es ist die makellose, kontrollierte Umgebung, die sie schafft. Durch das Entfernen atmosphärischer Gase verhindern diese Systeme Kontamination und Oxidation, was Materialverbindungs-, Formgebungs- und Reinigungsprozesse ermöglicht, die an der offenen Luft unmöglich wären.

Der grundlegende Vorteil: Verarbeitung im Vakuum

Um zu verstehen, warum diese Branchen auf Vakuumtechnologie angewiesen sind, müssen Sie zuerst das Kernproblem verstehen, das sie löst. Bei den hohen Temperaturen, die für die Materialverarbeitung erforderlich sind, werden die Gase in unserer Atmosphäre – hauptsächlich Sauerstoff und Stickstoff – hochreaktiv.

Eliminierung von Kontamination und Oxidation

Bei der Verarbeitung von Materialien wie Hochleistungsmetalllegierungen oder Keramiken führt jede Reaktion mit atmosphärischen Gasen zu Verunreinigungen. Diese Oxide oder Nitride bilden Schwachstellen in der Materialstruktur, die deren Integrität und Leistung beeinträchtigen.

Eine Vakuumpresse entfernt die Luft und schafft so eine chemisch inerte Umgebung. Dies stellt sicher, dass das Endprodukt außergewöhnlich rein und frei von den Defekten ist, die durch atmosphärische Reaktionen verursacht werden.

Ermöglichung hochintegrierter Verbindungen

Prozesse wie Vakuumlöten und Diffusionsbonden verlassen sich auf diese inerte Umgebung, um überlegene Verbindungen zwischen Komponenten herzustellen.

Ohne eine Oxidschicht auf der Oberfläche können Metalle mit unvergleichlicher Festigkeit und Sauberkeit verbunden werden. Die resultierende Verbindung ist oft nahtlos und so stark wie das Grundmaterial selbst, eine kritische Anforderung für Komponenten, die nicht versagen dürfen.

Erreichen voller Dichte und komplexer Formen

Vakuumtechnologie ist zentral für die Pulvermetallurgie und fortschrittliche Keramiken. Bei Prozessen wie dem Vakuumsintern oder Heißpressen werden feine Pulver unter Hitze und Druck verdichtet.

Das Vakuum entfernt eingeschlossene Luft zwischen den Pulverpartikeln, wodurch diese zu einem vollständig dichten, porenfreien Festkörper verschmelzen können. Diese Methode ist unerlässlich für die Herstellung von Materialien mit extremer Härte, Verschleißfestigkeit und thermischer Stabilität.

Schlüsselanwendungen in der Industrie nach Sektor

Die Vorteile der Vakuumverarbeitung passen direkt zu den extremen Anforderungen moderner Ingenieurfelder.

Luft- und Raumfahrt und Verteidigung

Dieser Sektor verlangt Materialien, die gleichzeitig leicht, unglaublich stark und extremen Temperaturen widerstandsfähig sind.

Vakuumöfen und -pressen werden zur Herstellung kritischer Komponenten wie Turbinenschaufeln, hochfeste Strukturelemente und Hitzeschilde eingesetzt. Der Prozess gewährleistet maximale Materialintegrität, was für Flugsicherheit und Leistung unerlässlich ist.

Medizinprodukte

Biokompatibilität und Sterilität sind die treibenden Anforderungen im medizinischen Bereich. Jedes in den menschlichen Körper implantierte Material muss frei von Verunreinigungen sein, die eine nachteilige Reaktion hervorrufen könnten.

Vakuumverarbeitung wird zur Herstellung von chirurgischen Implantaten, Prothesen und fortschrittlichen medizinischen Instrumenten verwendet, um deren Reinheit, Festigkeit und Sicherheit für den klinischen Gebrauch zu gewährleisten.

Elektronik und Halbleiter

Die elektrischen Eigenschaften eines Halbleiters reagieren hochsensibel auf mikroskopische Verunreinigungen. Schon Spuren von Kontaminanten können einen Mikrochip unbrauchbar machen.

Hochvakuumöfen sind unerlässlich für die Herstellung der ultrareinen Siliziumwafer und anderer fortschrittlicher Materialien, die die Grundlage aller modernen Elektronik bilden, von Computerchips bis hin zu elektronischen Substraten.

Automobil

Im Streben nach höherer Effizienz und Leistung setzt die Automobilindustrie zunehmend auf fortschrittliche Materialien.

Vakuumsintern und -löten werden zur Herstellung von hochpräzisen, verschleißfesten Teilen wie Zahnrädern und anderen Antriebsstrangkomponenten verwendet. Dies führt zu langlebigeren, zuverlässigeren und leistungsstärkeren Fahrzeugen.

Verständnis der zugehörigen Prozesse und Kompromisse

Der Begriff "Vakuumpresse" dient oft als Oberbegriff für eine Familie verwandter High-Tech-Fertigungsprozesse. Ihr Verständnis offenbart die Vielseitigkeit der Technologie und ihre inhärenten Komplexitäten.

Schlüsselprozesse: Jenseits einer einfachen 'Presse'

- Vakuumlöten: Verbindet Materialien unter Verwendung eines Füllmetalls in einem Vakuum und erzeugt außergewöhnlich saubere und starke Verbindungen, ohne die Basiskomponenten zu schmelzen.

- Vakuumsintern: Verwendet Hitze und Vakuum, um pulverförmige Materialien (wie Metalle oder Keramiken) zu einem festen, dichten Teil zu verschmelzen.

- Vakuumheißpressen: Kombiniert die Prinzipien des Sinterns mit direktem mechanischem Druck, um maximale Dichte und überlegene Materialeigenschaften zu erzielen.

- Vakuumformen: Formt eine erhitzte Materialbahn (Metall oder Kunststoff) über eine Form mittels Saugkraft, ideal für die Erstellung komplexer Konturen.

Erhebliche Kapitalinvestitionen

Diese Systeme sind keine einfachen Maschinen. Eine Vakuumpresse oder ein Vakuumofen stellt aufgrund der Komplexität der Vakuumpumpen, Steuerungssysteme und Heizelemente, die für einen sicheren und effektiven Betrieb erforderlich sind, eine erhebliche Kapitalinvestition dar.

Hohe operative Komplexität

Ein Hochvakuum zu erzeugen und aufrechtzuerhalten, ist eine präzise technische Herausforderung. Diese Systeme erfordern geschulte Bediener für die Programmierung von Prozesszyklen und sorgfältige Wartung, um die Integrität von Dichtungen und Pumpen zu gewährleisten. Auch der Energieverbrauch ist beträchtlich.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Kernzwecks hinter der Verwendung einer Vakuumpresse ermöglicht es Ihnen, den spezifischen Prozess zu identifizieren, der für eine bestimmte Anwendung am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialfestigkeit und -reinheit liegt: Sie nutzen das Vakuum, um Oxide zu eliminieren, was Prozesse wie Vakuumsintern und Heißpressen für missionskritische Teile ermöglicht.

- Wenn Ihr Hauptaugenmerk darauf liegt, komplexe Baugruppen ohne Verformung zu verbinden: Sie sollten sich dem Vakuumlöten zuwenden, das saubere, flussmittelfreie Verbindungen liefert, die oft so stark sind wie das Grundmaterial.

- Wenn Ihr Hauptaugenmerk auf der Schaffung neuartiger fortschrittlicher Materialien liegt: Vakuumheißpressen ist der Schlüsselprozess zum Kombinieren unterschiedlicher Materialien (wie Keramik-Metall-Verbundwerkstoffe) und zum Erreichen voller Dichte aus Pulvern.

Letztendlich signalisiert der Einsatz einer Vakuumpresse in jeder Branche das Engagement, Materialien auf dem absoluten Höhepunkt ihres potenziellen Leistungsspektrums zu entwickeln.

Zusammenfassungstabelle:

| Branche | Schlüsselanwendungen | Kernvorteile |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Strukturelemente | Hohe Festigkeit, Temperaturbeständigkeit, Reinheit |

| Medizin | Chirurgische Implantate, Prothesen | Biokompatibilität, Sterilität, keine Kontamination |

| Elektronik | Halbleiterwafer, Mikrochips | Ultrareine Materialien, präzise elektrische Eigenschaften |

| Automobil | Zahnräder, Antriebsstrangkomponenten | Verschleißfestigkeit, Zuverlässigkeit, hohe Leistung |

Erschließen Sie Spitzenleistung mit KINTEKs fortschrittlichen Vakuumlösungen

Sind Sie in der Luft- und Raumfahrt, der Medizin, der Elektronik oder der Automobilindustrie tätig und müssen überlegene Materialreinheit, Festigkeit und Präzision erreichen? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuumpresstechnologien Ihre Prozesse verbessern und zuverlässige, hochintegre Ergebnisse für Ihre kritischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung