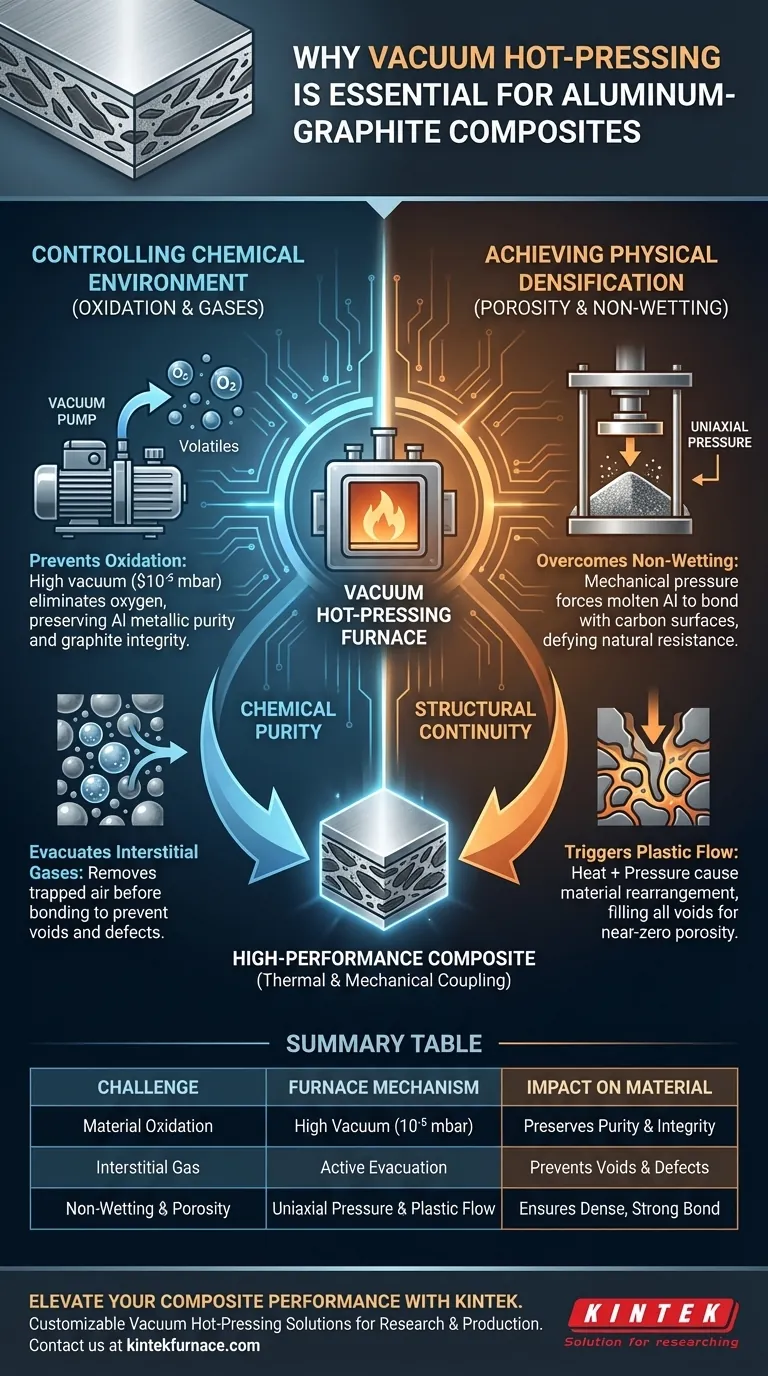

Der Vakuum-Heißpressen-Ofen ist unerlässlich, da er gleichzeitig die beiden größten Herausforderungen bei der Verbundwerkstoffherstellung löst: Oxidation und Porosität. Durch die Schaffung einer Hochvakuumumgebung verhindert er, dass sich Graphit und Aluminium durch Sauerstoffexposition zersetzen. Gleichzeitig erzwingt die Anwendung von hohem mechanischem Druck das Aluminium in die mikroskopischen Lücken zwischen den Graphitflocken und überwindet den natürlichen Widerstand, um ein dichtes, leistungsstarkes Material zu schaffen.

Kern Erkenntnis: Der Erfolg von Aluminium-Graphit-Verbundwerkstoffen beruht auf der thermisch-mechanischen Kopplung. Das Vakuum sorgt für chemische Reinheit durch Entfernung von Gasen, während der Druck die physikalische "Nichtbenetzungs"-Barriere zwischen Kohlenstoff und Aluminium überwindet, um strukturelle Kontinuität zu gewährleisten.

Kontrolle der chemischen Umgebung

Verhinderung von Materialoxidation

Die unmittelbarste Funktion des Ofens ist der Schutz der Rohmaterialien. Aluminiumpulver ist hochreaktiv und bildet bei hohen Temperaturen leicht einen Oxidfilm, der als Wärmebarriere wirkt.

Gleichzeitig können Graphitflocken abgebaut werden, wenn sie während der Heizphase Sauerstoff ausgesetzt sind. Die Vakuumumgebung (oft bis zu $10^{-5}$ mbar) eliminiert Sauerstoff und bewahrt die metallische Reinheit des Aluminiums und die strukturelle Integrität des Graphits.

Evakuierung von Zwischenräumen

Bevor das Material eine feste Bindung eingeht, enthält die Pulvermischung eingeschlossene Luft und flüchtige Stoffe in den Zwischenräumen zwischen den Partikeln.

Das Vakuum evakuiert diese Gase aktiv aus den Zwischenräumen. Wenn diese Gase vor der Verdichtung nicht entfernt würden, blieben sie im fertigen Verbundwerkstoff eingeschlossen, was zu Hohlräumen, Defekten und einer erheblich schwächeren Grenzflächenbindung führen würde.

Erzielung physikalischer Verdichtung

Überwindung von Nichtbenetzungsphänomenen

Eine große Herausforderung bei der Paarung von Aluminium mit Kohlenstoff (Graphit oder Nanoröhren) ist, dass sie ein "Nichtbenetzungsverhalten" aufweisen; im Wesentlichen fließt geschmolzenes Aluminium nicht natürlich auf Kohlenstoffoberflächen und haftet nicht daran.

Das drucklose Sintern scheitert oft, da das Metall sich weigert, den Graphit zu beschichten. Der vom Ofen ausgeübte uniaxiale Druck wirkt als mechanischer Kraftverstärker und treibt die Aluminiummatrix physikalisch dazu, trotz dieses natürlichen Widerstands fest mit der Graphitverstärkung zu verbinden.

Mechanismen des plastischen Fließens

Um maximale Dichte zu erreichen, muss das Material eine physikalische Umlagerung erfahren.

Die Kombination aus Wärme und Druck löst plastische Fließ- und Kriechmechanismen aus. Dies zwingt das Aluminium in jeden verfügbaren Hohlraum und jede Lücke zwischen den Graphitflocken, was zu einem Verbundwerkstoff mit nahezu null Porosität und überlegenen thermophysikalischen Eigenschaften führt.

Kritische Überlegungen und Kompromisse

Das Gleichgewicht von Druck und Temperatur

Obwohl hoher Druck vorteilhaft ist, muss er sorgfältig kalibriert werden. Übermäßiger Druck bei extremen Temperaturen kann empfindliche Graphitstrukturen beschädigen oder die Matrix übermäßig herauspressen. Der Prozess erfordert eine präzise Steuerung, um Dichte zu erreichen, ohne die Verstärkungsarchitektur zu beschädigen.

Komplexität der Chargenverarbeitung

Im Gegensatz zu kontinuierlichen Gießverfahren ist das Vakuum-Heißpressen von Natur aus ein Chargenverfahren. Es liefert qualitativ hochwertige Ergebnisse, schränkt jedoch die Produktionsgeschwindigkeit und die Teilegeometrie ein. Es ist für Leistung über Volumen optimiert und eignet sich daher ideal für kritische Luft- und Raumfahrt- oder Automobilkomponenten, bei denen Materialversagen keine Option ist.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Vakuum-Heißpressen-Prozesses sollten Sie Ihre Parameter auf Ihre spezifischen Leistungsziele abstimmen:

- Wenn Ihr Hauptaugenmerk auf der Wärmeleitfähigkeit liegt: Priorisieren Sie das Vakuum-Niveau, um die vollständige Entfernung von Oxidfilmen sicherzustellen, da diese Grenzflächen Engpässe für den Wärmeübertrag darstellen.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Festigkeit liegt: Priorisieren Sie das Druckanwendungsprofil, um das plastische Fließen zu maximieren und selbst mikroskopische Poren zu eliminieren, die als Rissinitiierungsstellen dienen könnten.

Der Vakuum-Heißpressen-Ofen ist nicht nur ein Heizgerät; er ist ein Präzisionswerkzeug, das zwei unterschiedliche Materialien zwingt, als ein einheitlicher, leistungsstarker Feststoff zu fungieren.

Zusammenfassungstabelle:

| Herausforderung bei der Verbundwerkstoffherstellung | Ofenmechanismus | Auswirkung auf das Endmaterial |

|---|---|---|

| Materialoxidation | Hochvakuumumgebung ($10^{-5}$ mbar) | Bewahrt metallische Reinheit und Graphitintegrität |

| Eingeschlossene Gase | Aktive Gasabsaugung | Verhindert innere Hohlräume und Grenzflächenfehler |

| Nichtbenetzungsverhalten | Uniaxialer mechanischer Druck | Erzwingt die Bindung zwischen Aluminium- und Kohlenstoffoberflächen |

| Hohe Porosität | Thermisch-mechanisches plastisches Fließen | Gewährleistet nahezu null Porosität und strukturelle Kontinuität |

Verbessern Sie die Leistung Ihrer Verbundwerkstoffe mit KINTEK

Haben Sie Probleme mit Oxidation oder Porosität bei der Herstellung Ihrer fortschrittlichen Materialien? KINTEK bietet branchenführende thermische Lösungen, die entwickelt wurden, um die schwierigsten Herausforderungen der Materialwissenschaft zu meistern.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, einschließlich spezialisierter Vakuum-Heißpressen-Öfen. Unsere Geräte sind vollständig an Ihre einzigartigen Forschungs- oder Produktionsanforderungen anpassbar und stellen sicher, dass Sie die präzise thermisch-mechanische Kopplung erreichen, die für Hochleistungs-Verbundwerkstoffe erforderlich ist.

Bereit, Ihren Verdichtungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unserem technischen Team auszutauschen und zu erfahren, wie unsere fortschrittliche Ofentechnologie Ihre Materialinnovationen zum Leben erwecken kann.

Visuelle Anleitung

Referenzen

- Hongwei Shi, Zhendong Sun. FINITE ELEMENT SIMULATION OF THERMAL PROPERTIES OF COATED GRAPHITE FLAKE/ALUMINUM MATRIX COMPOSITES. DOI: 10.17222/mit.2025.1380

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum ist ein einstellbarer Temperaturbereich in einem Vakuum-Heißpressofen wichtig? Erschließen Sie Präzision für eine überlegene Materialverarbeitung

- Welche Arten von Fertigungslösungen werden für die Verarbeitung von Verbundwerkstoffen entwickelt? Optimieren Sie Ihre Produktion mit fortschrittlichen Methoden

- Wofür wird eine Heißpresse verwendet? Herstellung dichter Hochleistungsmaterialien

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Was ist die Anwendung von Heißpressionsofen in der Keramikverarbeitung? Erzielen Sie überlegene Dichte und Festigkeit

- Was sind die Vorteile der Verwendung eines HIP-Sinterungssystems gegenüber der konventionellen Sinterung für Wismuttellurid-Verbundwerkstoffe?

- Welche Rolle spielt eine Vakuum-Heißpresse bei der Konsolidierung von metallischen Glaspulvern? Experteneinsichten zur Konsolidierung

- Welche Rolle spielen Opferhülsen im Spark Plasma Sintering (SPS)-Prozess? Beherrschen Sie das Design komplexer Geometrien