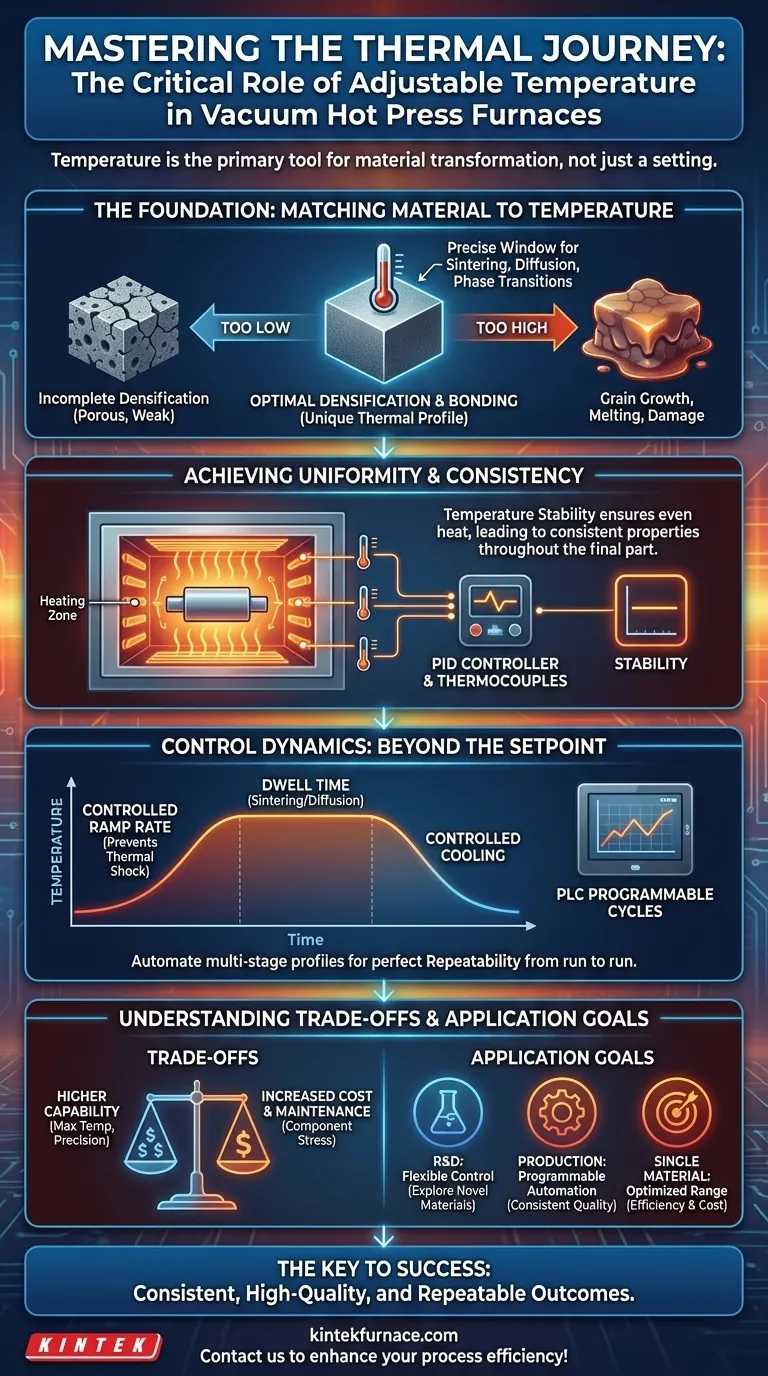

In der Materialbearbeitung ist die Temperatur nicht nur eine Einstellung; sie ist das primäre Werkzeug für die Transformation. Eine einstellbare Temperaturregelung ist in einem Vakuum-Heißpressofen unerlässlich, da jedes Material ein einzigartiges thermisches Profil aufweist, das für eine optimale Verdichtung, Bindung und strukturelle Integrität erforderlich ist. Die Fähigkeit, eine bestimmte Temperatur präzise einzustellen, die Änderungsrate zu steuern und diese zu halten, stellt sicher, dass der Prozess perfekt auf die Anforderungen des Materials abgestimmt ist, was zu konsistenten, qualitativ hochwertigen und wiederholbaren Ergebnissen führt.

Die wahre Bedeutung der einstellbaren Temperatur liegt nicht nur im Erreichen einer bestimmten Hitze, sondern in der Beherrschung der gesamten thermischen Reise. Die Kontrolle über die Aufheizrate, die Stabilität bei der Zieltemperatur und die Abkühlphase trennt die erfolgreiche Materialkonsolidierung vom Bauteilversagen.

Die Grundlage: Abstimmen der Temperatur auf das Material

Ein Vakuum-Heißpressofen arbeitet, indem er gleichzeitig Hitze und Druck anwendet, um aus einem Pulver oder einem Vorkörper ein dichtes, festes Material zu formen. Die Temperatur ist der Katalysator für die physikalischen und chemischen Veränderungen, die dies ermöglichen.

Warum jedes Material ein einzigartiges thermisches Profil hat

Verschiedene Materialien, von fortschrittlichen Keramiken bis hin zu Metalllegierungen und Verbundwerkstoffen, haben unterschiedliche Temperaturbereiche, in denen kritische Prozesse wie Sintern, Diffusionsschweißen oder Phasenübergänge stattfinden.

Eine zu niedrige Temperatur führt zu einer unvollständigen Verdichtung, was ein poröses und mechanisch schwaches Produkt zur Folge hat. Umgekehrt kann eine zu hohe Temperatur zu Korngrößenwachstum, Schmelzen oder Zersetzung führen, was die Mikrostruktur und die Eigenschaften des Materials dauerhaft schädigt.

Erreichen von Gleichmäßigkeit und Konsistenz

Das Ziel des Heißpressens ist ein gleichmäßiges Ergebnis. Die Temperaturstabilität, also die Fähigkeit, einen Sollwert mit minimaler Abweichung zu halten, ist hierfür entscheidend.

Ein Steuerungssystem, das Thermoelemente zur Messung und PID-Regler (Proportional-Integral-Derivative) zur Regelung verwendet, stellt sicher, dass die der Heizzone zugeführte Wärme präzise gesteuert wird. Diese Stabilität garantiert, dass die gesamte Komponente denselben thermischen Bedingungen ausgesetzt ist, was zu konsistenten Eigenschaften im gesamten Endteil führt.

Über den Sollwert hinaus: Die Bedeutung der Steuerungsdynamik

Eine fortgeschrittene Temperaturregelung beinhaltet mehr als nur die Auswahl einer Endtemperatur. Der Weg zu dieser Temperatur ist ebenso entscheidend für den Erfolg, insbesondere bei empfindlichen oder komplexen Materialien.

Steuerung der Aufheizrate (Ramp Rate)

Die Aufheizrate (Ramp Rate) ist die Geschwindigkeit, mit der die Temperatur des Ofens ansteigt. Eine kontrollierte Aufheizrate ist entscheidend, um thermischen Schock zu vermeiden, bei dem schnelles, ungleichmäßiges Aufheizen zu Rissen im Material führen kann, insbesondere bei spröden Keramiken.

Durch die Anpassung dieser Rate kann sich die Komponente gleichmäßig erwärmen, wodurch innere Spannungen minimiert und die strukturelle Integrität gewährleistet werden, bevor die Pressphase überhaupt beginnt.

Die Rolle programmierbarer Zyklen

Moderne Öfen nutzen SPS-Steuerungen (Speicherprogrammierbare Steuerung) oder Touchscreen-Bedienelemente, um das gesamte thermische Profil zu automatisieren.

Dies ermöglicht es einem Bediener, einen mehrstufigen Zyklus mit spezifischen Aufheizraten, Haltezeiten (der Zeitraum bei konstanter Temperatur) und kontrollierten Abkühlraten zu programmieren. Dieses Maß an Automatisierung ist der Schlüssel zur Erzielung perfekter Wiederholbarkeit von einem Produktionslauf zum nächsten.

Verständnis der Kompromisse und Systembeschränkungen

Obwohl eine ausgefeilte Temperaturregelung ein klarer Vorteil ist, ist es wichtig, die damit verbundenen technischen und finanziellen Überlegungen zu verstehen.

Maximale Temperatur vs. Anwendungsanforderungen

Öfen sind mit maximalen Betriebstemperaturen von bis zu 2200 °C erhältlich, aber höhere Kapazitäten gehen mit höheren Kosten einher. Die Heizelemente, Isolierungen und Stromversorgungssysteme, die für extreme Temperaturen erforderlich sind, sind erheblich teurer.

Es ist praktikabler, einen Ofen zu wählen, dessen Maximaltemperatur die Anforderungen Ihrer Hauptmaterialien bequem übersteigt, anstatt für eine Kapazität zu bezahlen, die Sie nie ausschöpfen werden.

Regelungspräzision und Kosten der Ausrüstung

Das Maß an Regelungssophistication wirkt sich direkt auf den Preis der Ausrüstung aus. Ein einfacher PID-Regler ist Standard, aber ein voll programmierbares SPS-System für komplexe, mehrstufige Zyklen stellt eine größere Investition dar.

Die Wahl hängt von der Komplexität Ihrer Prozesse und der Notwendigkeit von Automatisierung und Datenprotokollierung für die Qualitätskontrolle ab.

Auswirkungen auf die Lebensdauer der Komponente

Der konstante Betrieb des Ofens bei seiner Höchsttemperatur oder die Verwendung sehr aggressiver Aufheizraten belastet die Kernkomponenten wie Heizelemente und Thermoelemente erheblich.

Dies kann ihre Lebensdauer verkürzen und die Wartungskosten erhöhen. Ein gut konzipierter thermischer Zyklus gleicht die Prozesseffizienz mit der langfristigen Gesundheit des Ofens ab.

Anwendung der Temperaturregelung auf Ihr Ziel

Das erforderliche Maß an Temperatureinstellbarkeit hängt direkt von Ihrem Endziel ab. Berücksichtigen Sie bei der Bewertung eines Systems oder der Gestaltung eines Prozesses, was Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie ein System mit hochflexibler Steuerung der Aufheizraten und präziser Temperaturstabilität, um die Verarbeitungsgrenzen neuartiger Materialien zu erkunden.

- Wenn Ihr Hauptaugenmerk auf Produktion und Wiederholbarkeit liegt: Betonen Sie ein System mit robusten, programmierbaren Steuerungen (wie SPS), um sicherzustellen, dass jeder Zyklus identisch ist und eine gleichbleibende Produktqualität garantiert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines einzelnen, klar definierten Materials liegt: Sie können einen Ofen wählen, der für den Temperaturbereich dieses Materials optimiert ist, was möglicherweise anfängliche Kosten und betriebliche Komplexität reduziert.

Letztendlich ist die Beherrschung des thermischen Profils Ihres Ofens der Schlüssel zur Erschließung des vollen Potenzials Ihrer Materialien.

Zusammenfassungstabelle:

| Aspekt | Kernpunkte |

|---|---|

| Materialabstimmung | Einzigartige thermische Profile für Sintern, Verbindung und Phasenübergänge; verhindert Defekte wie Porosität oder Korngrößenwachstum. |

| Gleichmäßigkeit & Konsistenz | Temperaturstabilität durch PID-Regler und Thermoelemente gewährleistet gleichmäßige Erwärmung und konsistente Teileigenschaften. |

| Steuerungsdynamik | Einstellbare Aufheizraten verhindern thermischen Schock; programmierbare Zyklen mit SPS ermöglichen wiederholbare mehrstufige Prozesse. |

| Anwendungsziele | F&E erfordert flexible Steuerung; Produktion erfordert Automatisierung; Prozesse mit Einzelmaterial profitieren von optimierten Bereichen. |

| Kompromisse | Höhere Max.-Temperaturen und erweiterte Steuerungen erhöhen die Kosten; aggressive Zyklen können die Lebensdauer der Komponenten verkürzen. |

Bereit, die Temperaturregelung für Ihre Materialien zu meistern? Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Prozesseffizienz zu steigern und konsistente, qualitativ hochwertige Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung