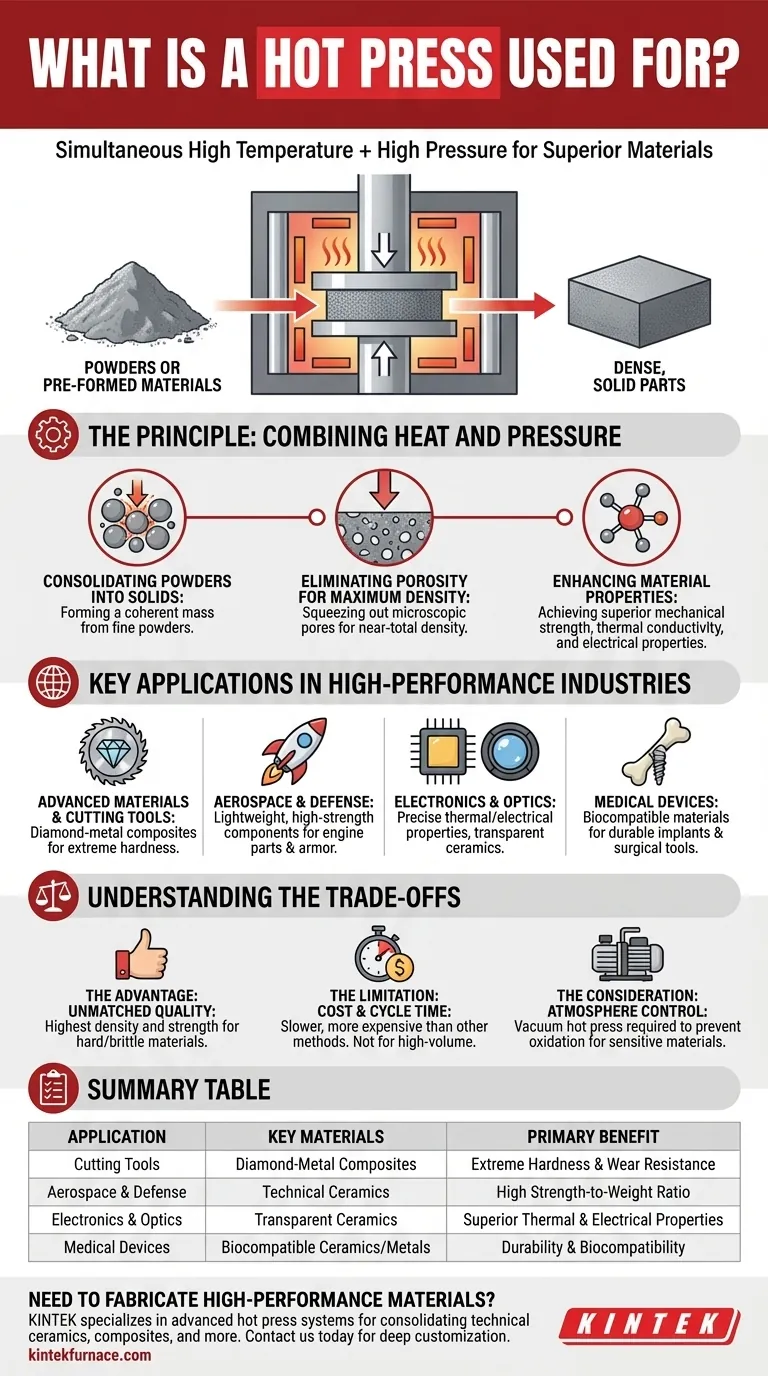

Im Kern ist eine Heißpresse ein spezialisiertes Fertigungswerkzeug, das gleichzeitige hohe Temperaturen und hohen Druck nutzt, um Pulver oder vorgeformte Materialien in dichte, feste Teile umzuwandeln. Sie wird hauptsächlich zur Herstellung von fortschrittlichen Materialien verwendet, die außergewöhnlich hart und spröde sind, wie technische Keramiken, Diamant-Metall-Verbundschneidwerkzeuge und hochfeste Komponenten für die Luft- und Raumfahrtindustrie.

Der wesentliche Zweck des Heißpressens besteht nicht nur darin, ein Material zu formen, sondern eine nahezu vollständige Dichte zu erreichen. Dieser Prozess eliminiert innere Hohlräume und schafft fertige Teile mit überlegener Festigkeit sowie thermischen und elektrischen Eigenschaften, die mit anderen Konsolidierungsmethoden nicht erreichbar sind.

Das Prinzip: Kombination von Wärme und Druck

Heißpressen ist im Grunde ein Sinterprozess, der jedoch durch die Anwendung mechanischer Kraft erheblich verbessert wird. Diese Kombination verändert grundlegend, wie Materialien geformt werden.

Konsolidierung von Pulvern zu Feststoffen

Viele fortschrittliche Materialien, wie Keramiken, beginnen als feine Pulver. Die Heißpresse übt immensen Druck auf dieses Pulver aus, während es erhitzt wird, wodurch die einzelnen Partikel gezwungen werden, sich zu verbinden und eine feste, kohärente Masse zu bilden.

Eliminierung der Porosität für maximale Dichte

Der Hauptvorteil des Heißpressens ist seine Fähigkeit, die mikroskopisch kleinen Poren oder Hohlräume auszupressen, die natürlicherweise zwischen Pulverpartikeln existieren. Dies führt zu einem Endteil, das extrem dicht ist und oft die theoretische Maximaldichte des Materials erreicht.

Verbesserung der Materialeigenschaften

Diese nahezu perfekte Dichte führt direkt zu überlegener Leistung. Eine heißgepresste Keramik oder ein Verbundwerkstoff weist eine deutlich höhere mechanische Festigkeit, bessere Wärmeleitfähigkeit und vorhersagbarere elektrische Eigenschaften auf als ein Material, das durch druckloses Sintern hergestellt wurde.

Schlüsselanwendungen in Hochleistungsindustrien

Aufgrund seiner Fähigkeit, überlegene Materialien herzustellen, ist das Heißpressen ein kritischer Prozess in Industrien, in denen Leistung nicht verhandelbar ist.

Fortschrittliche Materialien und Schneidwerkzeuge

Die häufigste Anwendung ist die Herstellung ultra-harter Materialien. Dazu gehört die Konsolidierung von Diamant-Metall-Verbundwerkstoffen für industrielle Schneid- und Schleifwerkzeuge und die Herstellung von technischen Keramiken, die in verschleißfesten Teilen verwendet werden.

Luft- und Raumfahrt und Verteidigung

Heißpressen wird zur Herstellung von leichten, hochfesten Komponenten verwendet, die extremen Bedingungen standhalten können. Diese Materialien sind unerlässlich für Triebwerksteile, Panzerungen und Strukturelemente, bei denen das Verhältnis von Festigkeit zu Gewicht von größter Bedeutung ist.

Elektronik und Optik

Für spezialisierte Elektronik kann eine Heißpresse Komponenten mit präzisen thermischen und elektrischen Eigenschaften herstellen. Eine Vakuum-Heißpresse wird oft zur Herstellung von transparenten Keramiken verwendet, die optische Eigenschaften ähnlich Glas aufweisen, aber wesentlich stärker und haltbarer sind.

Medizinische Geräte

Der Prozess ist entscheidend für die Herstellung von biokompatiblen Materialien, wie bestimmten Keramik- und Metallverbundwerkstoffen. Diese werden verwendet, um langlebige medizinische Implantate und chirurgische Instrumente herzustellen, die sicher im menschlichen Körper verwendet werden können.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Heißpressen keine Universallösung. Seine Auswahl ist eine bewusste technische Entscheidung, die auf spezifischen Bedürfnissen und Einschränkungen basiert.

Der Vorteil: Unübertroffene Qualität

Wenn die absolut höchste Dichte und Materialfestigkeit für ein hartes oder sprödes Material erforderlich sind, ist das Heißpressen oft die einzig praktikable Option. Es liefert ein Qualitäts- und Leistungsniveau, das andere Prozesse nicht erreichen können.

Die Einschränkung: Kosten und Zykluszeit

Heißpressen ist im Allgemeinen langsamer und teurer als andere Fertigungsmethoden. Die Ausrüstung ist komplex, und der Prozess des Erhitzens, Pressens und Abkühlens eines einzelnen Teils oder einer kleinen Charge kann eine erhebliche Zeit in Anspruch nehmen. Es ist nicht für die Großserienproduktion mit niedrigen Kosten geeignet.

Die Überlegung: Atmosphärenkontrolle

Für Materialien, die bei hohen Temperaturen sauerstoffempfindlich sind (wie hochschmelzende Metalle oder bestimmte Keramiken), ist eine Vakuum-Heißpresse erforderlich. Dies erhöht die Komplexität und die Kosten, ist aber unerlässlich, um Oxidation zu verhindern und die Materialreinheit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl dieses Prozesses hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Festigkeit liegt: Heißpressen ist die ideale Wahl zur Konsolidierung harter Pulver wie technischer Keramiken und Verbundwerkstoffe.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Luft- und Raumfahrt- oder Verteidigungsteilen liegt: Dieser Prozess ist entscheidend für die Herstellung leichter Komponenten, die extremen Belastungen und Temperaturen standhalten können.

- Wenn Ihr Hauptaugenmerk auf spezialisierten Materialien für medizinische oder elektronische Anwendungen liegt: Heißpressen bietet die Kontrolle, die zur Herstellung biokompatibler Implantate oder Komponenten mit einzigartigen thermischen und optischen Eigenschaften erforderlich ist.

Letztendlich wählen Sie das Heißpressen, wenn die Leistung und Integrität des Endmaterials nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Anwendung | Schlüsselmaterialien | Hauptnutzen |

|---|---|---|

| Schneidwerkzeuge | Diamant-Metall-Verbundwerkstoffe | Extreme Härte & Verschleißfestigkeit |

| Luft- und Raumfahrt & Verteidigung | Technische Keramiken | Hohes Festigkeit-Gewicht-Verhältnis |

| Elektronik & Optik | Transparente Keramiken | Überlegene thermische & elektrische Eigenschaften |

| Medizinische Geräte | Biokompatible Keramiken/Metalle | Haltbarkeit & Biokompatibilität |

Müssen Sie Hochleistungsmaterialien herstellen?

Wenn Ihr Projekt maximale Dichte, überlegene Festigkeit und kompromisslose Materialintegrität erfordert, ist die richtige Ausrüstung entscheidend. KINTEK ist auf fortschrittliche Hochtemperatur-Verarbeitungslösungen spezialisiert.

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit fortschrittlichen Heißpresssystemen. Unsere Produktlinie, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen zur Konsolidierung von technischen Keramiken, Verbundwerkstoffen und anderen fortschrittlichen Materialien präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihre Materialleistungsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?