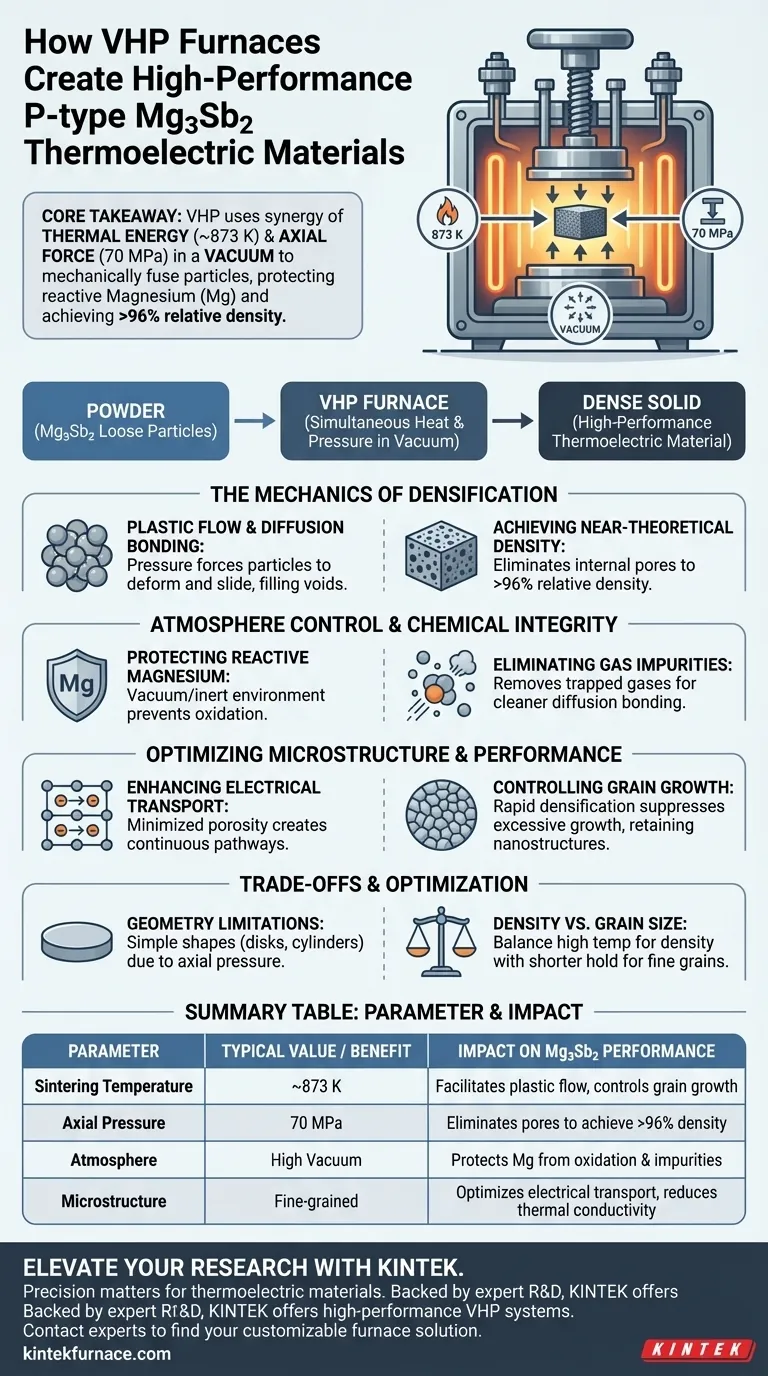

Ein Vakuum-Heißpressen (VHP)-Ofen ist das kritische Verarbeitungsgerät, das verwendet wird, um loses Pulver in einen dichten, Hochleistungs-thermoelektrischen Feststoff umzuwandeln. Durch gleichzeitiges Anlegen von hohem mechanischem Druck (typischerweise 70 MPa) und hoher Temperatur (ca. 873 K) im Vakuum zwingt der Ofen die Pulverpartikel, sich durch plastische Verformung zu verbinden, wodurch Poren effektiv eliminiert werden, um eine relative Dichte von über 96 % zu erreichen.

Die Kernbotschaft Der VHP-Ofen erhitzt das Material nicht nur; er nutzt die Synergie von thermischer Energie und axialer Kraft, um Partikel mechanisch zu verschmelzen und gleichzeitig das hochreaktive Magnesium vor Oxidation zu schützen. Dies führt zu einem mechanisch robusten Material mit der hohen Dichte, die für optimale elektrische Transporteigenschaften erforderlich ist.

Die Mechanik der Verdichtung

Gleichzeitige Wärme und Druck

Das bestimmende Merkmal von VHP ist die gleichzeitige Anwendung von thermischer und mechanischer Energie. Bei der Herstellung von P-Typ-Mg3Sb2 wendet der Ofen eine Temperatur von etwa 873 K zusammen mit einem axialen Druck von 70 MPa an.

Plastische Verformung und Diffusionsbindung

Diese Kombination löst spezifische physikalische Mechanismen aus: plastische Verformung und Diffusionsbindung. Der Druck zwingt die Pulverpartikel, sich zu verformen und aneinander zu gleiten, wodurch Hohlräume gefüllt werden, die Wärme allein möglicherweise hinterlassen würde.

Erreichen einer nahezu theoretischen Dichte

Das Ergebnis dieses Prozesses ist die Eliminierung interner Poren. Das Material erreicht eine relative Dichte von über 96 %, was deutlich höher ist als das, was typischerweise durch druckloses Sintern erreicht werden kann.

Chemische Integrität und Atmosphärenkontrolle

Schutz von reaktivem Magnesium

Magnesium (Mg) ist hochreaktiv und anfällig für Oxidation. Der VHP-Ofen arbeitet in einer Vakuum- oder Inertatmosphäre, was entscheidend ist, um die Bildung von Oxiden zu verhindern, die die thermoelektrische Leistung beeinträchtigen würden.

Entfernung von Gasverunreinigungen

Die Vakuumumgebung entfernt aktiv Gasverunreinigungen, die sich zwischen den Partikeln befinden. Dies stellt sicher, dass die Diffusionsbindung zwischen sauberen Oberflächen erfolgt, was zu einer homogeneren und leitfähigeren Legierung führt.

Optimierung der Mikrostruktur für Leistung

Verbesserung des elektrischen Transports

Hohe Dichte ist direkt mit der elektrischen Leistung verbunden. Durch Minimierung der Porosität schafft der VHP-Prozess einen kontinuierlichen Pfad für Ladungsträger und optimiert so die elektrische Leitfähigkeit des Materials und die Gesamteffizienz der Thermoelektrik.

Kontrolle des Kornwachstums

VHP ermöglicht eine schnelle Verdichtung bei relativ niedrigeren Temperaturen im Vergleich zu anderen Methoden. Diese Geschwindigkeit unterdrückt effektiv übermäßiges Kornwachstum und ermöglicht es dem Material, vorteilhafte nanostrukturelle Eigenschaften beizubehalten, die die Wärmeleitfähigkeit senken können.

Verständnis der Kompromisse

Geometrische Einschränkungen

Da der Druck axial (von oben und unten) ausgeübt wird, ist VHP im Allgemeinen auf die Herstellung einfacher Formen wie Scheiben oder Zylinder beschränkt. Komplexe Geometrien erfordern oft eine zusätzliche Bearbeitung nach dem Heißpressen.

Das Gleichgewicht zwischen Dichte und Korngröße

Während hohe Temperaturen die Dichte fördern, fördern sie auch das Wachstum größerer Körner, was sich negativ auf die thermoelektrischen Eigenschaften auswirken kann. Eine präzise Steuerung des Heizprogramms ist erforderlich, um die Dichte zu maximieren, ohne die feinkörnige Mikrostruktur zu zerstören.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihres Mg3Sb2-Materials zu maximieren, passen Sie Ihre VHP-Parameter an Ihre spezifischen Leistungsziele an:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und elektrischer Leitfähigkeit liegt: Priorisieren Sie maximalen Druck (z. B. 70 MPa) und ausreichende Haltezeiten, um sicherzustellen, dass die relative Dichte 96 % überschreitet.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Wärmeleitfähigkeit liegt: Optimieren Sie für kürzere Haltezeiten und die niedrigste effektive Sintertemperatur, um das Kornwachstum zu unterdrücken und Nanostrukturen zu erhalten.

Der VHP-Ofen ist nicht nur ein Heizelement; er ist ein Präzisionswerkzeug zur Steuerung der Dichte und Reinheit, die für eine überlegene thermoelektrische Umwandlung erforderlich sind.

Zusammenfassungstabelle:

| Parameter | Typischer Wert / Vorteil | Auswirkung auf die Leistung von P-Typ-Mg3Sb2 |

|---|---|---|

| Sintertemperatur | ~873 K | Erleichtert plastische Verformung bei gleichzeitiger Kontrolle des Kornwachstums |

| Axialer Druck | 70 MPa | Eliminiert Poren zur Erzielung einer relativen Dichte von >96 % |

| Atmosphäre | Hochvakuum | Schützt reaktives Magnesium vor Oxidation und Verunreinigungen |

| Mikrostruktur | Feinkörnig | Optimiert den elektrischen Transport und reduziert die Wärmeleitfähigkeit |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist entscheidend bei der Entwicklung der nächsten Generation thermoelektrischer Materialien. Mit Unterstützung von Experten in Forschung und Entwicklung sowie Fertigung bietet KINTEK Hochleistungs-Vakuum-Heißpresssysteme, Muffel-, Röhren-, Dreh- und CVD-Öfen, die speziell für die anspruchsvollen Anforderungen moderner Laborumgebungen entwickelt wurden.

Ob Sie reaktive Legierungen wie Mg3Sb2 verarbeiten oder kundenspezifische Hochtemperatur-Lösungen für einzigartige Anwendungen benötigen, unsere Systeme bieten die präzise Kontrolle über Temperatur und Druck, die Sie benötigen, um nahezu theoretische Dichte und überlegene Reinheit zu erreichen.

Bereit, Ihre Materialleistung zu optimieren? Kontaktieren Sie noch heute die KINTEK-Experten, um die perfekte, anpassbare Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie trägt ein Vakuum-Heißpress-Sinterofen zur Herstellung von Cu/Ti3SiC2/C/MWCNTs bei? Erzielung hoher Dichte und Reinheit

- Was sind die Hauptanwendungen von Vakuum-Heißpressöfen? Erzielung überlegener Materialdichte und -reinheit

- Wie beeinflusst eine Graphitform Hochentropielegierungen beim VHPS? Erhöhung der Festigkeit durch In-situ-Karbide

- Was sind die Kernvorteile der Verwendung eines Vakuum-Heißpress-Ofens? Erreichen Sie eine nahezu schmiedeeiserne Dichte für Ti-6Al-4V-Legierungen

- Was sind die technischen Vorteile von Vakuum-SPS-Systemen für große transparente Keramiken? Erreichen Sie maximale optische Klarheit

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Warum ist in einer Heißpresse für metallisches Glas eine Hochvakuumumgebung erforderlich? Gewährleistung von Reinheit und Dichte

- Was ist das Verfahren des Vakuum-Heißpressens? Erreichen Sie ultra-dichte, hochreine Materialien