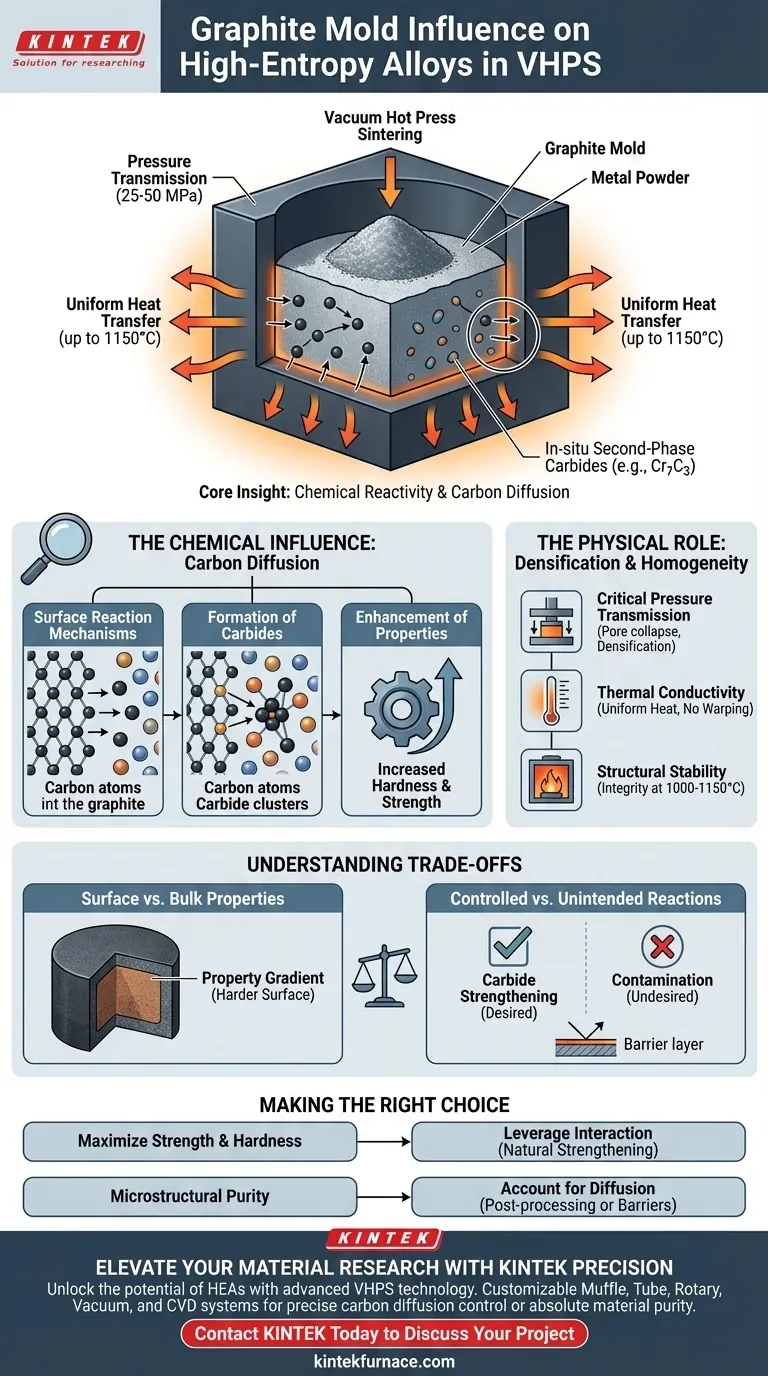

Graphitformen beim Vakuum-Heißpresssintern (VHPS) sind mehr als nur passive Behälter; sie sind aktive Teilnehmer an der mikrostrukturellen Entwicklung der Legierung. Während ihre Hauptfunktion darin besteht, das Pulver zu formen und Druck zu übertragen, kann der Kohlenstoff aus der Form in die Pulver von Hochentropielegierungen (HEAs) diffundieren und chemische Reaktionen auslösen, die die mechanischen Eigenschaften des Materials grundlegend verändern.

Kern Erkenntnis: Während die Graphitform durch Druckübertragung und thermische Gleichmäßigkeit für die Verdichtung sorgt, liegt ihr besonderer Einfluss in ihrer chemischen Reaktivität. Unter hoher Temperatur und hohem Druck kann die Kohlenstoffdiffusion aus der Form die Bildung von In-situ-Sekundärphasenkarbiden (wie Cr7C3) induzieren, die die Härte und Festigkeit der endgültigen gesinterten Legierung erheblich verbessern.

Der chemische Einfluss: Kohlenstoffdiffusion

Der bedeutendste, oft übersehene Einfluss der Graphitform ist ihr Potenzial zur chemischen Wechselwirkung mit dem Legierungspulver. Dies geht über die einfache Eindämmung hinaus und dringt in den Bereich der Oberflächenlegierung ein.

Mechanismen der Oberflächenreaktion

Unter den intensiven Bedingungen des VHPS wird die Grenzfläche zwischen der Graphitform und dem Legierungspulver reaktiv. Es treten leichte Oberflächenreaktionen oder Diffusionsprozesse auf, die Kohlenstoff aus der Form in das metallische Pulver einbringen.

Bildung von Sekundärphasenkarbiden

Dieser eingebrachte Kohlenstoff bleibt keine Verunreinigung; er wirkt als Stabilisator für neue Phasen. Insbesondere fördert er die Bildung von Sekundärphasenkarbiden, wie Cr7C3, innerhalb der Legierungsmatrix.

Verbesserung der mechanischen Eigenschaften

Das Vorhandensein dieser In-situ erzeugten Karbide hat einen direkten, positiven Einfluss auf die Leistung. Sie wirken als Verstärkungsmittel und erhöhen die Härte und Festigkeit der gesinterten Hochentropielegierung im Vergleich zu einer in inerter Umgebung gesinterten Probe erheblich.

Die physikalische Rolle: Verdichtung und Homogenität

Während der chemische Einfluss verändert, was das Material ist, bestimmt die physikalische Rolle der Form die Integrität des Endprodukts.

Kritische Druckübertragung

Die Form fungiert als primäres Gefäß zur Übertragung der Kraft vom Hydrauliksystem auf das Pulver. Sie muss hohen Drücken (typischerweise 25 bis 50 MPa) standhalten, um Poren zu kollabieren und die Verdichtung der Pulverpartikel voranzutreiben.

Wärmeleitfähigkeit und Gleichmäßigkeit

Graphit wird wegen seiner ausgezeichneten Wärmeleitfähigkeit eingesetzt. Diese Eigenschaft gewährleistet eine gleichmäßige Wärmeübertragung über die Form und die Probe hinweg und verhindert thermische Gradienten, die zu verzogenen Abmessungen oder ungleichmäßigen Mikrostrukturen führen könnten.

Strukturelle Stabilität unter Extrembedingungen

Die Form muss eine strenge Dimensionsintegrität ohne Verformung aufrechterhalten. Sie muss bei Temperaturen von 1000 °C bis 1150 °C (ca. 1373 K) stabil bleiben, um sicherzustellen, dass die endgültige Probe der beabsichtigten Geometrie entspricht.

Abwägungen verstehen

Während die Wechselwirkung zwischen der Graphitform und der Legierung oft vorteilhaft ist, führt sie Variablen ein, die verwaltet werden müssen.

Oberflächen- vs. Masseneigenschaften

Die Diffusion von Kohlenstoff ist primär ein Oberflächen- oder Grenzflächenphänomen. Dies kann einen Eigenschaftsgradienten erzeugen, bei dem die Oberfläche des gesinterten Teils härter und chemisch anders ist als der Kern.

Kontrollierte vs. unbeabsichtigte Reaktionen

Wenn die Bildung von Karbiden für eine bestimmte Anwendung nicht erwünscht ist, wird die Graphitform zu einer Quelle der Kontamination. Ingenieure müssen entscheiden, ob die Karbidgegenübertragung mit den Designzielen übereinstimmt oder ob eine Sperrschicht erforderlich ist, um die Diffusion zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Der Einfluss einer Graphitform ist eine Variable, die Sie je nach Ihren spezifischen Anforderungen nutzen oder unterdrücken können.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Nutzen Sie die Graphit-Legierungs-Wechselwirkung, da die Diffusion von Kohlenstoff und die Bildung von Cr7C3-Karbiden als natürlicher Verstärkungsmechanismus wirken werden.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Reinheit liegt: Sie müssen die Kohlenstoffdiffusion an der Oberfläche berücksichtigen; Nachbearbeitung (wie das Schleifen der Oberfläche) oder Barrierebeschichtungen können erforderlich sein, um die aufgekohlte Schicht zu entfernen.

Letztendlich ist die Graphitform nicht nur ein Werkzeug zur Formgebung; sie ist ein chemisches Reagenz, das bei richtiger Anwendung die Leistungsgrenzen von Hochentropielegierungen verbessert.

Zusammenfassungstabelle:

| Einflussart | Mechanismus / Merkmal | Auswirkung auf Hochentropielegierung (HEA) |

|---|---|---|

| Chemisch | Kohlenstoffdiffusion | Bildung von In-situ-Karbiden (z.B. Cr7C3) erhöht die Härte. |

| Mechanisch | Druckübertragung | Ermöglicht Hochdichtesintern bei 25–50 MPa. |

| Thermisch | Hohe Leitfähigkeit | Gewährleistet gleichmäßige Wärmeverteilung und verhindert mikrostrukturelle Gradienten. |

| Strukturell | Thermische Stabilität | Aufrechterhaltung der Dimensionsintegrität bei Temperaturen bis zu 1150 °C. |

| Oberfläche | Oberflächenlegierung | Erzeugt einen Eigenschaftsgradienten mit einer härteren, verstärkten äußeren Schicht. |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer Hochentropielegierungen mit unserer fortschrittlichen Vakuum-Heißpresssintertechnologie (VHPS). Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre genauen thermischen Verarbeitungsanforderungen zugeschnitten sind. Egal, ob Sie eine präzise Kohlenstoffdiffusionskontrolle oder absolute Materialreinheit benötigen, unsere Hochtemperatur-Labröfen gewährleisten überlegene Gleichmäßigkeit und strukturelle Integrität für Ihre anspruchsvollsten Anwendungen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und die perfekte Hochtemperatur-Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Andere fragen auch

- Welche Rolle spielen Heißpressöfen bei der Herstellung von Verbundwerkstoffen? Erschließen Sie überlegene Verbundwerkstoffleistung

- Welche physikalischen Bedingungen werden durch die Heizplatte und das Hochspannungs-Gleichstromnetzteil bereitgestellt? Beherrschung der anodischen Bindung

- Warum ist eine Argonatmosphäre während des SPS von Ti-6Al-4Zr-4Nb-Legierungen erforderlich? Schützen Sie Ihr Hochleistungs-Titan

- Wie profitieren Heißpressen von einer maßgeschneiderten Temperatur- und Druckregelung? Erzielen Sie überlegene Materialdichte und -festigkeit

- Was ist eine Vakuumpresse und warum ist sie in der modernen Fertigung wichtig? Erreichen Sie makellose Verbindungen und Präzision

- Warum werden Präzisions-Vakuumöfen für das Heißpress-Bonding von Reaktoren benötigt? Gewährleistung einer leckagefreien Hochdruckintegrität

- Wie profitiert ein industrielles Heißpresssinterungssystem von Al2O3/TiC/SiC(w)-Keramiken? Erhöhte Materialdichte

- Was ist die maximale Arbeitstemperatur eines Vakuum-Heißpress-Ofens? Präzise Hochtemperaturverarbeitung erreichen