Präzisionsheizgeräte sind zwingend erforderlich, um den Schmelzbindeprozess von Fluor-Ethylen-Propylen (FEP)-Folien, die bei der Reaktorassemblierung verwendet werden, genau zu steuern. Durch die Aufrechterhaltung einer spezifischen, stabilen Umgebung – typischerweise 260 °C für genau eine Stunde – ermöglichen diese Öfen dem FEP, einen thermoplastischen Fluss zu durchlaufen, der in die Komponentenoberflächen eindringt, um eine Verbindung herzustellen, die mechanische Befestigungen nicht erreichen können.

Die Kernbotschaft Die Reaktorassemblierung beruht auf einer chemischen Bindung anstelle mechanischer Kraft, um die Integrität unter hohem Druck zu gewährleisten. Präzisions-Vakuumöfen sind unerlässlich, um den thermoplastischen Fluss von FEP-Folien zu ermöglichen und so eine einheitliche, leckagefreie Komponente zu schaffen, die Drücken von bis zu 320 psi standhält.

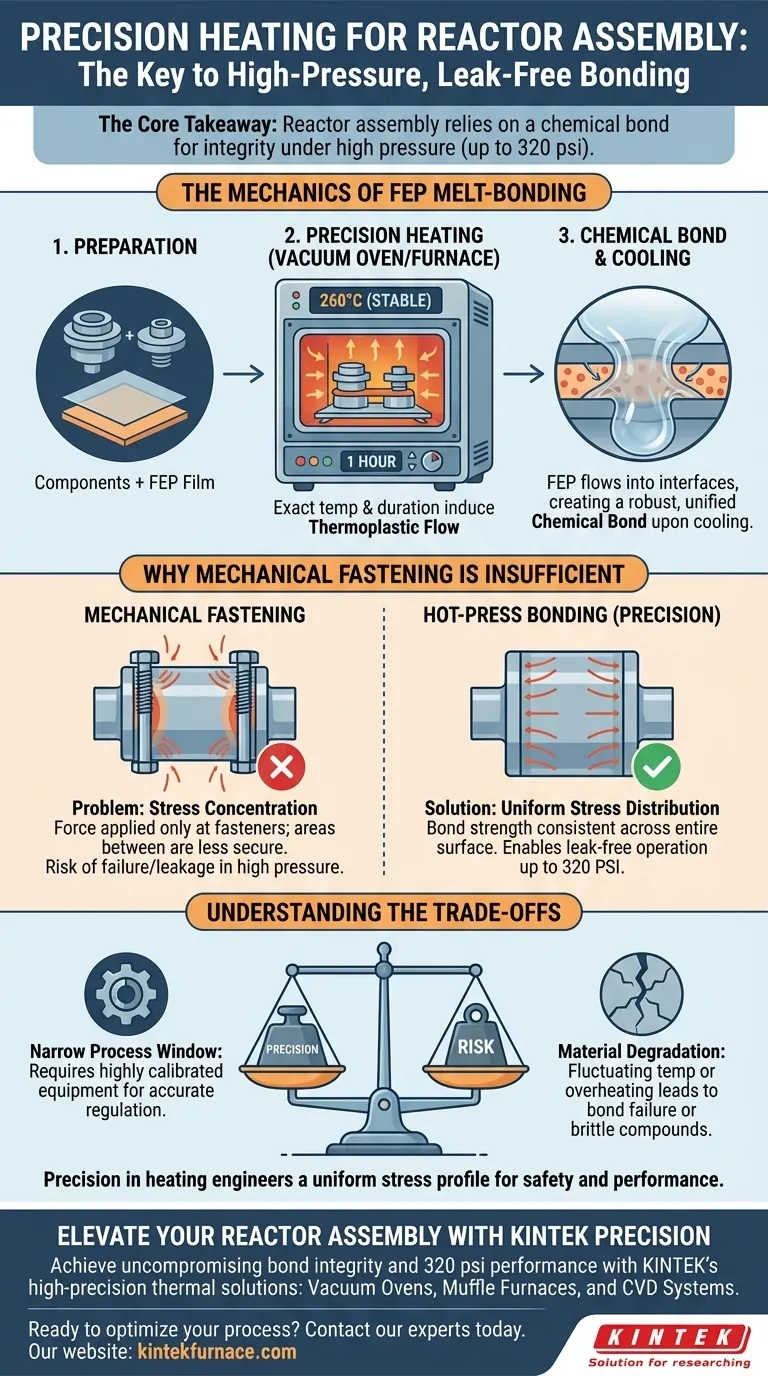

Die Mechanik des FEP-Schmelzbindens

Erreichen des thermoplastischen Flusses

Das Hauptziel der Verwendung eines Präzisionsofens ist die Induktion eines thermoplastischen Flusses.

FEP-Folien müssen auf eine präzise Zieltemperatur von 260 °C erhitzt und für eine bestimmte Dauer, z. B. eine Stunde, dort gehalten werden. Diese präzise thermische Einwirkung bewirkt, dass die Folie erweicht und in die mikroskopischen Grenzflächen der ausgerichteten Reaktorkomponenten fließt.

Erzeugung einer robusten chemischen Bindung

Nach Abschluss des Heizzyklus verfestigt der Kühlprozess das FEP.

Dadurch entsteht eine robuste chemische Bindung zwischen den Komponenten. Im Gegensatz zu einer temporären Abdichtung verschmilzt dieser Prozess die Teile zu einer einzigen, kohäsiven Einheit, die für den Hochleistungsbetrieb ausgelegt ist.

Warum mechanische Befestigung unzureichend ist

Das Problem der Spannungskonzentration

Herkömmliche mechanische Befestigungen, wie z. B. Schrauben oder Bolzen, erzeugen Punkte hoher Spannung.

Die Kraft wird nur dort aufgebracht, wo sich die Befestigungselemente befinden, wodurch die Bereiche dazwischen weniger sicher sind. In Umgebungen mit hohem Druck können diese ungleichmäßigen Spannungskonzentrationen zu strukturellem Versagen oder Leckagen führen.

Gleichmäßige Spannungsverteilung

Das Heißpress-Bonding sorgt für eine gleichmäßige Spannungsverteilung über die gesamte gebundene Oberfläche.

Da die FEP-Folie die gesamte Grenzfläche durchdringt, ist die Bindungsfestigkeit über die gesamte Baugruppe hinweg konstant. Diese Gleichmäßigkeit ist der Schlüsselfaktor, der es dem Reaktor ermöglicht, bei hohen Drücken, insbesondere bis zu 320 psi, leckagefrei zu arbeiten.

Verständnis der Kompromisse

Präzision vs. Einfachheit

Obwohl das Heißpress-Bonding eine überlegene Leistung bietet, erfordert es ein wesentlich engeres Prozessfenster als die mechanische Montage.

Erfordert hochkalibrierte Geräte. Standardöfen mit schwankenden Temperaturen können nicht verwendet werden; eine genaue Regelung ist erforderlich, um sicherzustellen, dass die atomare Diffusion oder der Polymerfluss stattfindet, ohne die Materialien zu überhitzen.

Risiko der Materialdegradation

Wenn die Temperatur nicht präzise kontrolliert wird, versagt die Bindung.

In allgemeinen Bindungskontexten kann übermäßige Hitze zu lokalem Schmelzen der Substratmatrix oder zur Bildung spröder Verbindungen führen. Präzisionsgeräte mindern dieses Risiko, indem sie sicherstellen, dass die Temperatur genau im für die Bindung erforderlichen Bereich bleibt und die mechanischen Eigenschaften der Verbindung erhalten bleiben.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Reaktorassemblierung zu gewährleisten, wenden Sie diese Prinzipien basierend auf Ihren spezifischen Anforderungen an:

- Wenn Ihr Hauptaugenmerk auf der Hochdruckintegrität liegt: Priorisieren Sie Präzisionsöfen, die 260 °C ohne Schwankungen aufrechterhalten können, um zu garantieren, dass das FEP eine leckagefreie Abdichtung für 320 psi erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Materiallebensdauer liegt: Verwenden Sie Vakuumumgebungen, um Oxidation zu verhindern, und präzise thermische Rampen, um eine Degradation der Komponentenmaterialien während der Bondphase zu vermeiden.

Präzision beim Heizen dient nicht nur dem Schmelzen der Folie; es geht darum, ein gleichmäßiges Spannungsprofil zu entwickeln, das Sicherheit und Leistung garantiert.

Zusammenfassungstabelle:

| Merkmal | Mechanische Befestigung | Heißpress-Bonding (Präzisionsofen) |

|---|---|---|

| Bindungstyp | Physikalisch/Mechanisch | Chemisch/Thermoplastischer Fluss |

| Spannungsverteilung | Konzentriert an Befestigungselementen | Gleichmäßig über die Oberfläche |

| Druckbelastbarkeit | Niedriger, anfällig für Lecks | Bis zu 320 psi (Leckagefrei) |

| Ausrüstungsanforderung | Manuelle Werkzeuge | Präzisions-Vakuum-/Heizofen 260 °C |

| Materialintegrität | Potenzielle Verformung | Erhaltung durch kontrolliertes thermisches Fenster |

Verbessern Sie Ihre Reaktorassemblierung mit KINTEK Precision

Erzielen Sie kompromisslose Bindungsintegrität und 320 psi Leistung mit den hochpräzisen thermischen Lösungen von KINTEK. Mit Unterstützung von führender F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Vakuumöfen, Muffelöfen und CVD-Systeme, die für die strengen 260 °C Prozessfenster für FEP-Schmelzbinden ausgelegt sind. Egal, ob Sie Standard-Laborheizungen oder ein vollständig anpassbares System für einzigartige industrielle Maßstäbe benötigen, KINTEK gewährleistet eine gleichmäßige Wärmeverteilung und Oxidationsprävention für Ihre kritischsten Komponenten.

Bereit, Ihren Heißpress-Bonding-Prozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Chan Ho Song, Chan Pil Park. Flow Reactor for Sustainable Electrosynthesis Fabricated via Cost‐Effective Electroplating and Adhesive Bonding. DOI: 10.1002/cssc.202501123

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie beeinflusst die Temperaturregelung in einem Vakuum-Heißpressen die Grenzflächenqualität von Ti-Al-Verbundwerkstoffen?

- Warum wird eine hochpräzise Laborpresse für Verbundkeramiken auf TiB2-Basis verwendet? Gewährleistung einer makellosen Grünlingsvorbereitung

- Wie lauten die temperaturabhängigen Klassifizierungen für Vakuum-Heißpress-Sinteröfen? Wählen Sie den richtigen Ofen für Ihre Materialien

- Welche Schlüsselrolle spielt ein Vakuum-Heißpress-Ofen bei ADSC-Legierungen? Erreichen von nahezu theoretischer Dichte & Reinheit

- Wie funktioniert eine Vakuum-Heißpresse? Erzielen Sie überlegene Materialdichte und Reinheit

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Was sind die Klassifizierungen von Heißpress-Sinteröfen basierend auf der Nutzungsumgebung? Erforschung von Typen für die optimale Materialbearbeitung

- Wie schützt die Vakuumumgebung einer Vakuum-Heißpresse die Leistung von Fe-Cu-Ni-Sn-VN-Verbundwerkstoffen? Erzielung überlegener Verdichtung und Verschleißfestigkeit