Im Kern ist eine Vakuum-Heißpresse ein fortschrittliches Fertigungswerkzeug, das gleichzeitig hohe Temperatur und immensen mechanischen Druck auf ein Material in einer vakuumversiegelten Kammer ausübt. Dieser ausgeklügelte Prozess dient dazu, Pulver zu konsolidieren, vorgeformte Teile zu verdichten oder unähnliche Materialien zu einem einzigen, festen Stück mit überlegener struktureller Integrität zu verbinden. Er transformiert Materialien grundlegend, indem er interne Hohlräume eliminiert und chemische Verunreinigungen verhindert.

Der wahre Wert einer Vakuum-Heißpresse liegt nicht nur in der Anwendung von Wärme und Druck; es ist der Einsatz eines Vakuums. Durch das Entfernen von Luft und anderen reaktiven Gasen verhindert der Prozess Oxidation und Kontamination und ermöglicht die Herstellung von außergewöhnlich reinen, dichten und hochleistungsfähigen Materialien, die in einer Standardatmosphäre nicht hergestellt werden könnten.

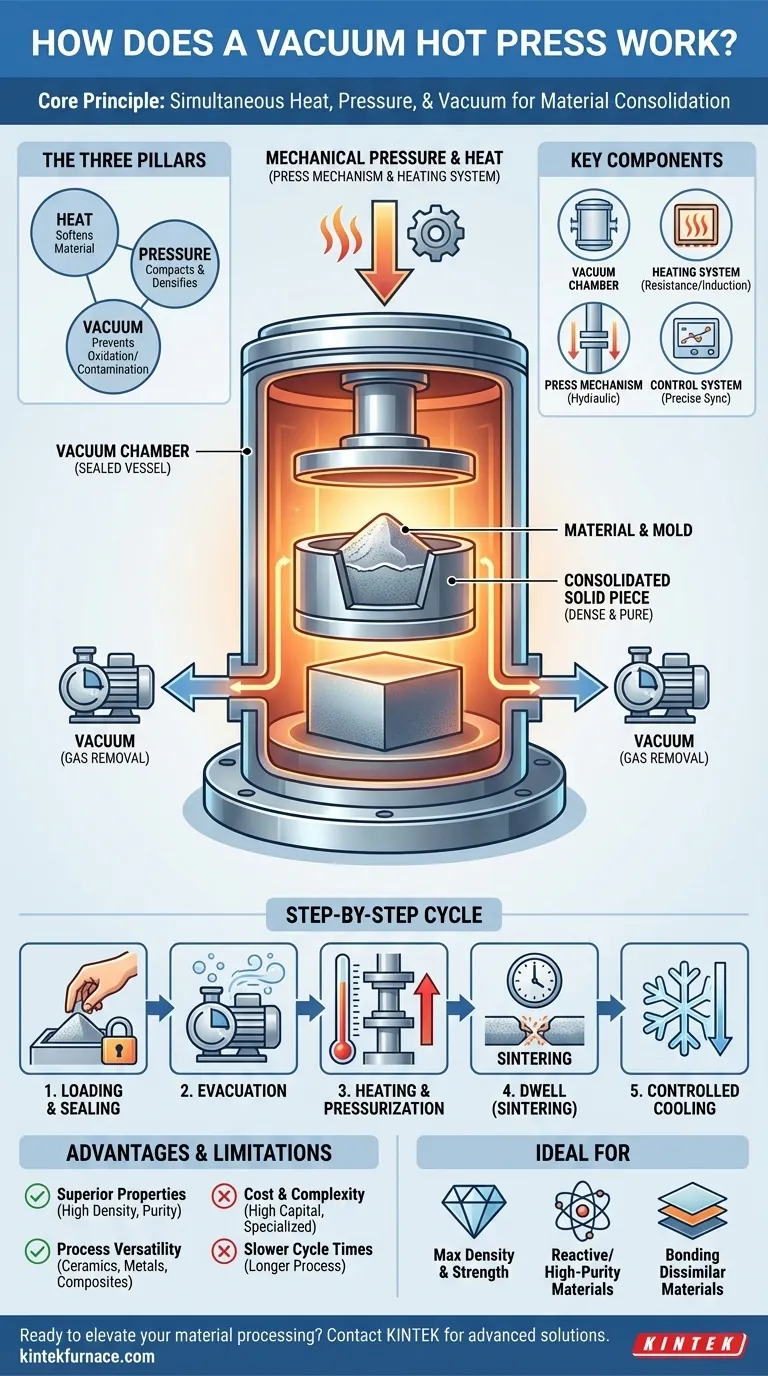

Die drei Säulen des Prozesses

Eine Vakuum-Heißpresse arbeitet mit der präzisen Synchronisation von drei Umweltfaktoren: Wärme, Druck und Vakuum. Die Rolle jedes Einzelnen zu verstehen, ist der Schlüssel zum Verständnis der Technologie.

Die Rolle der hohen Temperatur

Wärme liefert die thermische Energie, die erforderlich ist, um das Material auf mikroskopischer Ebene zu erweichen. Diese erhöhte atomare Mobilität ermöglicht es den Partikeln, zu diffundieren und sich miteinander zu verbinden, ein Prozess, der für das Verschmelzen von Pulvern zu einer festen Masse unerlässlich ist.

Die Funktion des mechanischen Drucks

Während Wärme die Bindung ermöglicht, ist mechanischer Druck die treibende Kraft, die das Material physikalisch verdichtet. Der Pressmechanismus übt eine gleichmäßige Kraft aus, die Poren und Hohlräume kollabieren lässt, um die Dichte und mechanische Festigkeit des Endbauteils drastisch zu erhöhen.

Die entscheidende Bedeutung des Vakuums

Das Vakuum ist das entscheidende Merkmal. Durch Evakuieren der Kammer werden reaktive Gase wie Sauerstoff und Stickstoff entfernt. Dies verhindert die Bildung unerwünschter Oxide und Nitride, insbesondere bei der Arbeit mit reaktiven Materialien wie Titan, fortschrittlichen Keramiken oder hochschmelzenden Metallen.

Ein Blick ins Innere der Maschine: Schlüsselkomponenten

Die Synergie von Wärme, Druck und Vakuum wird von vier kritischen Systemen in Zusammenarbeit gesteuert.

Die Vakuumkammer

Dies ist das robuste, versiegelte Gefäß, das den gesamten Prozess enthält. Es ist so konstruiert, dass es sowohl extremen Innentemperaturen als auch dem äußeren atmosphärischen Druck standhält, wenn ein Vakuum gezogen wird.

Das Heizsystem

Eine präzise Temperaturregelung ist von größter Bedeutung. Dies wird typischerweise durch Widerstandsheizelemente, die das Werkstück umgeben, oder durch Induktionsheizung erreicht, die elektromagnetische Felder nutzt, um direkt im Material oder seiner Form Wärme zu erzeugen.

Der Pressmechanismus

Dieses System, oft hydraulisch betrieben, übt die Kompressionskraft aus. Es ist so konstruiert, dass es eine konstante und gleichmäßige Kraft über die Oberfläche des Materials ausübt, um eine gleichmäßige Verdichtung zu gewährleisten und strukturelle Fehler zu vermeiden.

Das Steuerungssystem

Dies ist das Gehirn des Betriebs. Ein ausgeklügeltes Steuerungssystem überwacht und synchronisiert den Vakuumpegel, die Temperaturanstiegsrate, die Druckbeaufschlagung und den Kühlzyklus und führt ein präzises Rezept für ein bestimmtes Material aus.

Der schrittweise Betriebszyklus

Ein typischer Produktionszyklus folgt einem klaren, sequenziellen Pfad, um Qualität und Wiederholbarkeit zu gewährleisten.

Schritt 1: Laden und Versiegeln

Das Rohmaterial, oft in Pulverform oder als vorgeformtes "Preform", wird in eine hochfeste Form (typischerweise Graphit) gelegt. Die Formbaugruppe wird dann in die Presse geladen, und die Vakuumkammer wird dicht verschlossen.

Schritt 2: Evakuierung

Hochleistungspumpen werden aktiviert, um die Luft aus der Kammer zu entfernen und die für den Prozess erforderliche Niederdruck-Vakuumumgebung zu schaffen.

Schritt 3: Erhitzen und Druckbeaufschlagung

Das Heizsystem beginnt, die Temperatur gemäß einem vorprogrammierten Profil zu erhöhen. Gleichzeitig oder bei einer bestimmten Temperatur übt der Pressmechanismus Kraft aus.

Schritt 4: Haltezeit (Sintern)

Das Material wird für eine bestimmte Dauer auf Spitzentemperatur und -druck gehalten. Während dieser "Halte-" oder Sinterphase konsolidiert sich das Material vollständig, Partikel verbinden sich, und die Dichte nähert sich ihrem theoretischen Maximum.

Schritt 5: Kontrollierte Abkühlung

Sobald die Haltezeit beendet ist, beginnt das System eine kontrollierte Abkühlsequenz. Dies geschieht oft langsam und unter Vakuum, um einen Temperaturschock zu vermeiden, der das neu geformte Bauteil reißen oder beschädigen könnte.

Die Vorteile und Einschränkungen verstehen

Obwohl leistungsstark, ist eine Vakuum-Heißpresse ein spezialisiertes Werkzeug mit klaren Kompromissen.

Vorteil: Überlegene Materialeigenschaften

Der Prozess erzeugt Teile mit nahezu 100 % Dichte, minimaler Porosität und außergewöhnlicher Reinheit. Dies führt direkt zu überlegener mechanischer Festigkeit, Härte und Leistung.

Vorteil: Prozessvielfalt

Diese Technologie ist für eine Vielzahl von Materialien wirksam, darunter fortschrittliche Keramiken, Metalle, Legierungen und Verbundwerkstoffe, was sie zu einem Eckpfeiler der Forschung und Produktion fortschrittlicher Materialien macht.

Einschränkung: Kosten und Komplexität

Vakuum-Heißpressen sind erhebliche Kapitalinvestitionen. Es handelt sich um komplexe Maschinen, die spezielles Wissen für Betrieb und Wartung erfordern, was zu höheren Betriebskosten im Vergleich zu einfacheren Ofentechnologien führt.

Einschränkung: Längere Zykluszeiten

Die Notwendigkeit, ein Vakuum zu erzeugen, aufzuheizen, zu halten und kontrolliert abzukühlen, führt zu viel längeren Zykluszeiten pro Teil im Vergleich zu hochvolumigen Fertigungsmethoden wie Metallspritzguss oder konventionellem Pressen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl dieses Verfahrens hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte und mechanische Festigkeit zu erzielen: Eine Vakuum-Heißpresse ist die erste Wahl für die Herstellung vollständig dichter, porenfreier Komponenten mit außergewöhnlichen physikalischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder hochreiner Materialien liegt: Die Vakuumumgebung ist unerlässlich, um Oxidation und Kontamination bei Materialien wie Titan, hochschmelzenden Metallen und bestimmten technischen Keramiken zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unähnlicher Materialien liegt: Dieser Prozess eignet sich hervorragend zur Erzeugung starker, sauberer Diffusionsverbindungen zwischen verschiedenen Materialschichten, die sonst schwer zu verbinden wären.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: Sie sollten alternative Methoden wie die Pulvermetallurgie oder das Sintern in Standardatmosphäre in Betracht ziehen, da die Kosten und die Zykluszeit prohibitiv sein können.

Indem Sie dieses Zusammenspiel von Wärme, Druck und Vakuum verstehen, sind Sie in der Lage zu entscheiden, wann dieses leistungsstarke Verfahren das richtige Werkzeug ist, um eine kompromisslose Materialqualität zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Gleichzeitige Anwendung von hoher Temperatur und mechanischem Druck in einer vakuumversiegelten Kammer |

| Schlüsselkomponenten | Vakuumkammer, Heizsystem (Widerstand/Induktion), Pressmechanismus (hydraulisch), Steuerungssystem |

| Schritte | 1. Laden und Versiegeln 2. Evakuierung 3. Erhitzen und Druckbeaufschlagung 4. Haltezeit (Sintern) 5. Kontrollierte Abkühlung |

| Vorteile | Überlegene Materialeigenschaften (hohe Dichte, Reinheit), Vielseitigkeit für Keramiken, Metalle, Verbundwerkstoffe |

| Einschränkungen | Hohe Kosten, Komplexität, langsamere Zykluszeiten im Vergleich zu anderen Methoden |

| Ideal für | Erreichen maximaler Dichte, Verarbeitung reaktiver Materialien, Verbinden unähnlicher Materialien |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit fortschrittlichen Keramiken, Metallen oder Verbundwerkstoffen arbeiten, unsere Vakuum-Heißpresstechnologien können Ihnen helfen, überlegene Dichte und kontaminationsfreie Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen und zuverlässige, hochleistungsfähige Lösungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit