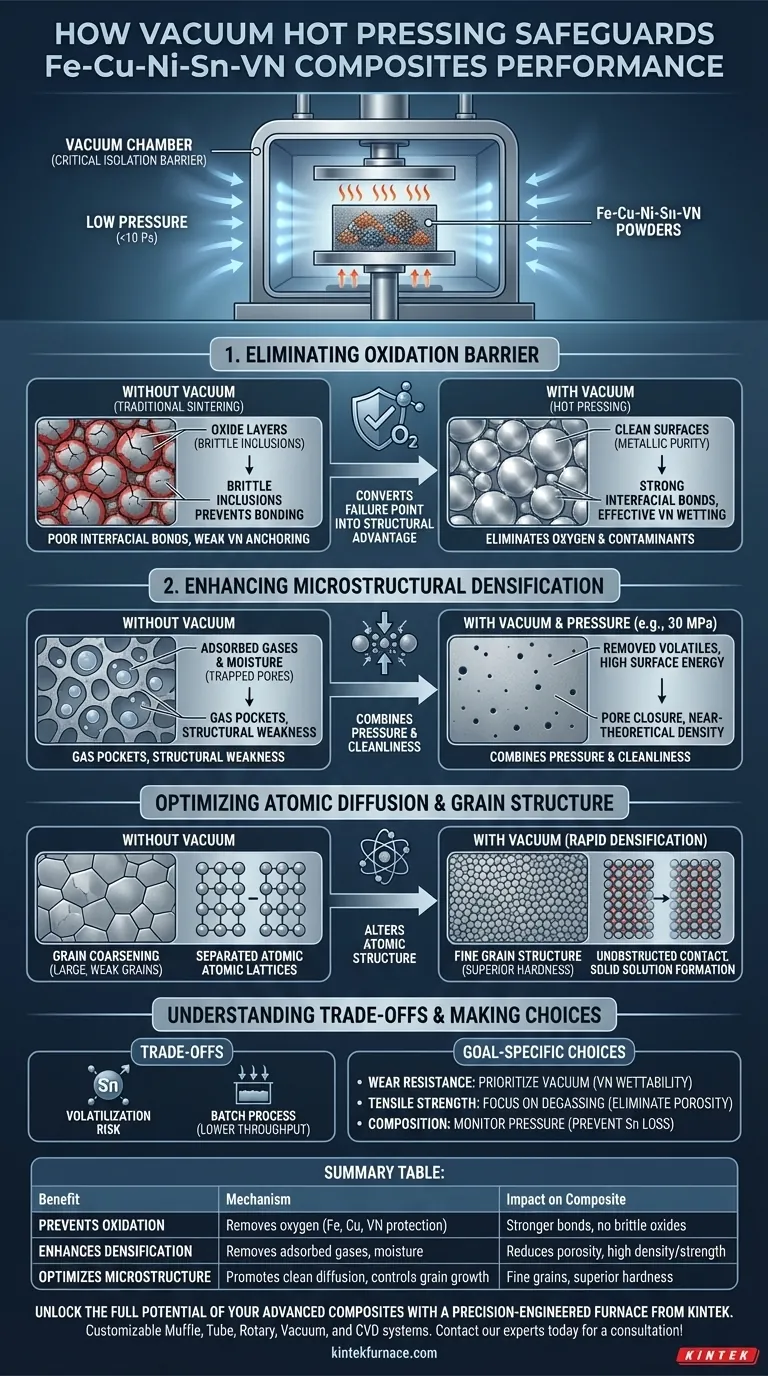

Die Vakuumumgebung fungiert als kritische Isolationsbarriere, die für die Verarbeitung komplexer Mehrkomponentenlegierungen wie Fe-Cu-Ni-Sn-VN unverzichtbar ist. Sie schützt die Leistung hauptsächlich, indem sie die Oxidation von Metallpulvern verhindert und adsorbierte Gase während der Hochtemperatur-Sinterphase entfernt. Dies schafft chemisch saubere Oberflächen, die eine optimale Atomdiffusion ermöglichen, was zu einem dichten, hochfesten Verbundwerkstoff mit überlegener Verschleißfestigkeit führt.

Durch die Eliminierung von Sauerstoff und flüchtigen Verunreinigungen wandelt die Vakuum-Heißpresse einen potenziellen metallurgischen Fehlerpunkt – die Grenzflächenoxidation – in einen strukturellen Vorteil um. Dies stellt sicher, dass die mechanischen Eigenschaften des Endverbundwerkstoffs durch die intrinsische Festigkeit des Materials und nicht durch Defekte oder spröde Oxid-Einschlüsse bestimmt werden.

Beseitigung der Oxidationsbarriere

Die Hauptbedrohung für die Leistung von Fe-Cu-Ni-Sn-VN-Verbundwerkstoffen ist die Bildung von Oxidschichten bei hohen Temperaturen.

Schutz reaktiver Elemente

Eisen (Fe) und Kupfer (Cu) sind bei Erwärmung hochgradig oxidationsempfindlich. Selbst Spuren von Sauerstoff können spröde Oxidfilme auf den Pulveroberflächen bilden.

Diese Filme wirken als physikalische Barriere und verhindern im Wesentlichen, dass die Metallpartikel miteinander verbunden werden. Die Vakuumumgebung beseitigt dieses Risiko und erhält die für das Sintern erforderliche metallische Reinheit.

Erhaltung der Integrität der harten Phase

Vanadin-Nitrid (VN)-Partikel sorgen für Verschleißfestigkeit, müssen aber fest in der Metallmatrix verankert sein, um zu funktionieren.

Wenn die Matrix, die die VN-Partikel umgibt, oxidiert, schwächt sich die Grenzflächenbindung. Unter Belastung werden schlecht gebundene VN-Partikel einfach aus dem Material herausgezogen, anstatt dem Verschleiß zu widerstehen. Ein Vakuum stellt sicher, dass die Matrix die VN-Partikel effektiv benetzt.

Verbesserung der mikrostrukturellen Verdichtung

Das Erreichen einer hohen Dichte ist entscheidend für die mechanische Leistung. Die Vakuumumgebung arbeitet mit dem mechanischen Druck zusammen, um innere Hohlräume zu schließen.

Entfernung adsorbierter Gase

Metallpulver adsorbieren auf natürliche Weise Gase und Feuchtigkeit auf ihren Oberflächen während der Lagerung. Werden diese Gase nicht entfernt, bleiben sie im Material eingeschlossen, wenn sich die Poren schließen.

Die Niederdruckumgebung (oft unter 10 Pa) extrahiert diese flüchtigen Stoffe aktiv, bevor sich das Material verdichtet. Dies verhindert Gasblasen, die sonst zu Porosität und struktureller Schwäche führen würden.

Förderung des Porenschlusses

Saubere, oxidfreie Oberflächen haben eine höhere Oberflächenenergie, die den Sinterprozess antreibt.

In Kombination mit dem Außendruck der Heißpresse (z. B. 30 MPa) kollabieren und verschweißen die sauberen Partikelgrenzen leichter. Dies führt zu einem Material mit nahezu theoretischer Dichte und minimalen mikroskopischen Defekten.

Optimierung der Atomdiffusion und Kornstruktur

Die Vakuum-Heißpresse klebt nicht nur Partikel zusammen, sondern verändert auch die Atomstruktur des Verbundwerkstoffs.

Erleichterung der Mischkristallbildung

Damit der Verbundwerkstoff eine hohe Festigkeit erreicht, müssen Elemente wie Nickel (Ni) und Zinn (Sn) in das Eisen- und Kupfergitter diffundieren.

Die Vakuumumgebung stellt sicher, dass keine Oxidbarrieren zwischen diesen unterschiedlichen Metallphasen vorhanden sind. Dieser ungehinderte Kontakt ermöglicht eine effektive Atomdiffusion, wodurch starke Mischkristalle entstehen, die die Matrix verstärken.

Kontrolle des Kornwachstums

Herkömmliches Sintern erfordert oft lange Heizzeiten, die zu Kornvergröberung (große, schwache Körner) führen.

Die Vakuum-Heißpressung kombiniert Erhitzen und Druck in einem einzigen, effizienten Schritt. Diese schnelle Verdichtung erhält feine Kornstrukturen (oft im Nanometerbereich), was Härte und Festigkeit im Vergleich zu den groben Körnern beim konventionellen Sintern erheblich verbessert.

Abwägungen verstehen

Obwohl die Vakuum-Heißpressung für die Leistung überlegen ist, gibt es bestimmte Einschränkungen, die Sie beachten müssen, um den Erfolg sicherzustellen.

Risiko der Elementverflüchtigung

Während ein Vakuum gut zur Verhinderung von Oxidation geeignet ist, kann es für Elemente mit hohem Dampfdruck problematisch sein.

Zinn (Sn) stellt hier eine besondere Herausforderung dar. Wenn das Vakuum zu hoch ist oder die Temperatur unkontrolliert bleibt, kann Sn aus der Legierung verdampfen (sich verflüchtigen), bevor es diffundieren kann. Dies verändert die chemische Zusammensetzung und kann Mikroporen hinterlassen.

Geräte- und Durchsatzbeschränkungen

Die Vakuum-Heißpressung ist von Natur aus ein Batch-Prozess.

Im Gegensatz zum kontinuierlichen Band-Sintern, das für einfachere Teile verwendet wird, stellt diese Methode einen Engpass in der Produktionsgeschwindigkeit dar. Es ist ein Kompromiss, bei dem Sie das Produktionsvolumen für außergewöhnliche Materialqualität und Dichte opfern.

Die richtige Wahl für Ihr Ziel

Die Vakuumumgebung ist ein Werkzeug. Wie Sie es verwenden, hängt von der spezifischen Leistungsmetrik ab, die Sie in Ihrem Fe-Cu-Ni-Sn-VN-Verbundwerkstoff maximieren müssen.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit liegt: Priorisieren Sie das Vakuumniveau, um eine maximale Benetzbarkeit der VN-Partikel zu gewährleisten und ein Herausziehen der Partikel während der Reibung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Zugfestigkeit liegt: Konzentrieren Sie sich auf die Entgasungsphase, um jegliche Porosität zu beseitigen und sicherzustellen, dass die Matrix ein fester, kontinuierlicher Block ohne Spannungskonzentratoren ist.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Überwachen Sie sorgfältig den Vakuumdruck während des Temperaturanstiegs, um die Verflüchtigung von Zinn (Sn) zu verhindern.

Letztendlich verwandelt die Vakuumumgebung den Sinterprozess von einem einfachen Heizzyklus in einen präzisen chemischen Kontrollmechanismus, der das volle Potenzial komplexer Legierungssysteme erschließt.

Zusammenfassungstabelle:

| Nutzen | Mechanismus | Auswirkung auf den Verbundwerkstoff |

|---|---|---|

| Verhindert Oxidation | Entfernt Sauerstoff zum Schutz reaktiver Elemente (Fe, Cu) und VN-Partikel. | Stärkere Grenzflächenbindungen, Eliminierung spröder Oxid-Einschlüsse. |

| Verbessert die Verdichtung | Entfernt adsorbierte Gase und Feuchtigkeit von den Pulveroberflächen. | Reduziert Porosität, erreicht nahezu theoretische Dichte für hohe Festigkeit. |

| Optimiert die Mikrostruktur | Fördert saubere Atomdiffusion und kontrolliert das Kornwachstum. | Feine Kornstruktur für überlegene Härte und mechanische Eigenschaften. |

Schöpfen Sie das volle Potenzial Ihrer fortschrittlichen Verbundwerkstoffe mit einer präzisionsgefertigten Furnace von KINTEK aus.

Entwickeln Sie Hochleistungsmaterialien wie Fe-Cu-Ni-Sn-VN-Verbundwerkstoffe? Die richtige Ausrüstung ist entscheidend, um die überlegene Dichte, Festigkeit und Verschleißfestigkeit zu erreichen, die Ihre Anwendungen erfordern. Mit fundierter F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh- und CVD-Systeme, einschließlich Vakuum-Heißpressen, die alle für Ihre spezifischen Materialverarbeitungsanforderungen anpassbar sind.

Lassen Sie uns besprechen, wie unsere Lösungen die Leistung Ihrer Materialien schützen können. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems für Bariumtitanat-Keramiken?

- Was sind die Haupteinsatzgebiete der Vakuumpresstechnologie in der Metallverarbeitung? Erreichen Sie Präzision in Luft- und Raumfahrt, Automobilindustrie und Elektronik

- Welche Vorteile hat die Verwendung eines Vakuums oder einer Schutzatmosphäre beim Sintern? Steigern Sie die Materialreinheit und -leistung

- Was ist Heißpressen (Hot Press Sintering) und wie wird es bei Metall- und Keramikpulvern eingesetzt? Erreichen Sie überlegene Dichte und Leistung

- Wie tragen Heißpressöfen zur Graphensynthese bei? Erschließen Sie die Produktion hochwertiger Materialien

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Ofens (VHP)? Meisterung der In-situ-Synthese von Al3Ti/Al-Verbundwerkstoffen

- Wofür wird eine Heißpresse verwendet? Von individueller Bekleidung bis zu Luft- und Raumfahrtkomponenten

- Welche Rolle spielt ein Vakuum-Heißpress-Ofen bei der Verdichtung von Nanokompositen? Erreichen nahezu theoretischer Dichte