In der modernen Metallverarbeitung wird die Vakuumpresstechnologie hauptsächlich für Formgebungs- und Umformvorgänge eingesetzt, die hohe Präzision und komplizierte Details erfordern. Zu den wichtigsten Anwendungen gehören Tiefziehen, Prägen, Vakuumformen und das Erzeugen komplexer Krümmungen in Blechen für Branchen wie die Luft- und Raumfahrt, die Automobilindustrie und die Unterhaltungselektronik.

Der Kernwert der Vakuumpresstechnologie liegt in der Nutzung des gleichmäßigen atmosphärischen Drucks, um ein Metallblech perfekt an eine Form anzupassen. Diese Methode eliminiert die lokale Beanspruchung mechanischer Pressen und ermöglicht die Herstellung komplexer, detaillierter Teile mit außergewöhnlicher Konsistenz und Qualität.

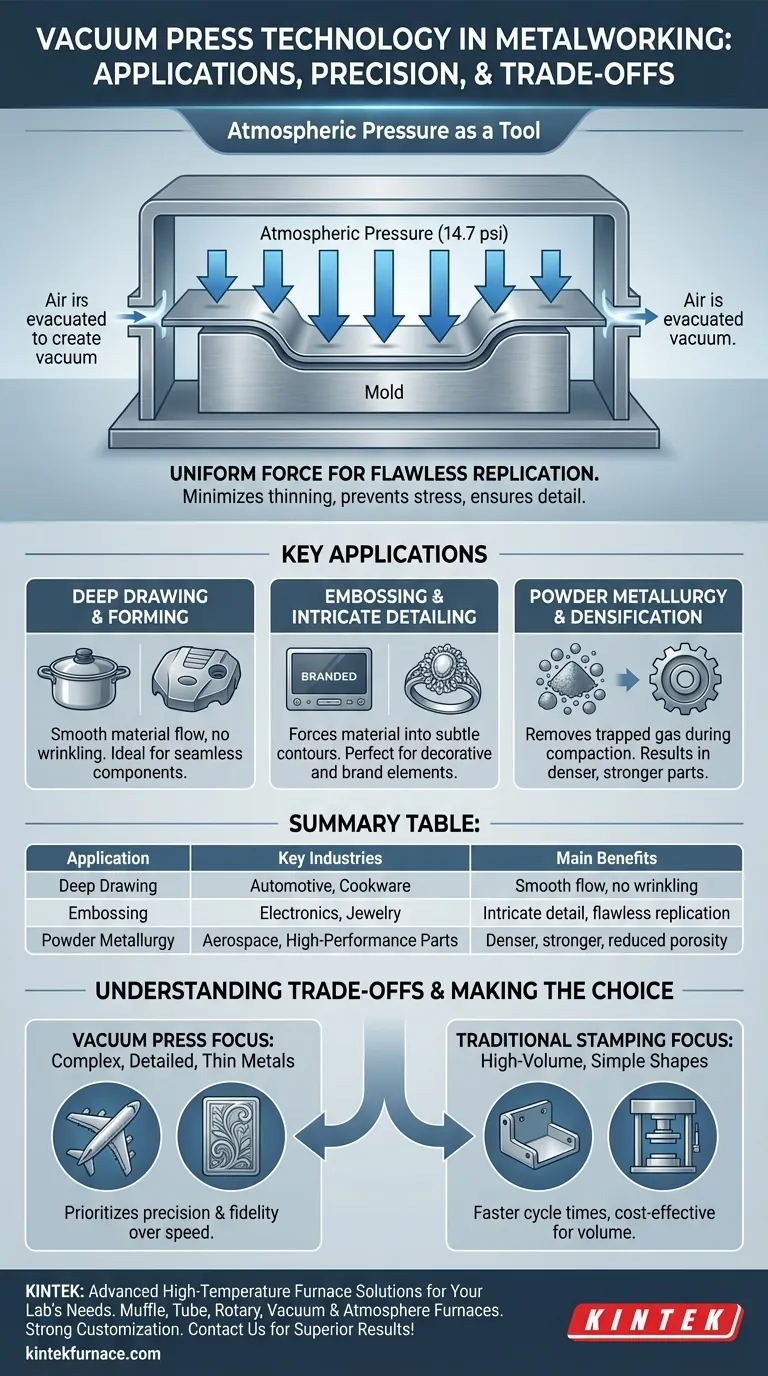

Wie das Vakuumpressen Präzision erreicht

Das Grundprinzip: Atmosphärischer Druck als Werkzeug

Eine Vakuumpresse „saugt“ das Metall nicht in Form. Stattdessen wird die Luft zwischen dem Metallblech und der Form abgesaugt, wodurch ein Vakuum entsteht.

Die immense und perfekt gleichmäßige Kraft der umgebenden Atmosphäre (ungefähr 14,7 psi auf Meereshöhe) presst das Material dann auf die Form und wirkt als starkes und konsistentes Formwerkzeug.

Gleichmäßige Kraft für makellose Nachbildung

Im Gegensatz zu einem mechanischen Stempel, der Kraft auf einen bestimmten Punkt ausübt, wird der atmosphärische Druck, der in einer Vakuumpresse ausgeübt wird, gleichmäßig über die gesamte Oberfläche des Metalls verteilt.

Diese Gleichmäßigkeit minimiert die Materialausdünnung, verhindert Spannungskonzentrationen und stellt sicher, dass das Metall jedes feine Detail der Form perfekt aufnimmt.

Ermöglichung komplexer Geometrien

Die durchdringende Natur des atmosphärischen Drucks ermöglicht es ihm, Metall in tiefe Vertiefungen, scharfe Ecken und komplizierte Muster zu drücken, die mit direkter mechanischer Kraft schwer oder gar nicht zu erreichen wären.

Dies macht sie zur idealen Technologie für die Herstellung von Komponenten mit komplexen, nicht-linearen Oberflächen, wie z. B. Automobil-Innenverkleidungen oder aerodynamische Teile für die Luft- und Raumfahrt.

Wichtige Anwendungen in der Metallverarbeitung im Detail

Tiefziehen und Umformen

Tiefziehen ist der Prozess der Umformung eines flachen Metallblechs in eine hohle, dreidimensionale Form wie einen Becher oder eine Kiste.

Die Vakuumunterstützung stellt sicher, dass das Material glatt in das Werkzeug fließt, ohne Falten oder Risse zu bilden, was entscheidend für die Herstellung nahtloser Komponenten wie High-End-Kochgeschirr oder Motorabdeckungen ist.

Prägen und filigrane Details

Prägen erzeugt erhabene oder vertiefte Designs auf einer Metalloberfläche. Die Vakuumpressung ist hierbei hervorragend, da sie das Material in jede subtile Kontur der Form presst.

Diese Anwendung ist üblich bei der Herstellung von Dekorplatten, Markenlogos auf Elektronikartikeln und detaillierten Komponenten für die Schmuckindustrie.

Pulvermetallurgie und Verdichtung

In einer weiter fortgeschrittenen Anwendung werden Vakuumpressen in der Pulvermetallurgie eingesetzt. Während des Verdichtungsprozesses wird ein Vakuum angelegt, um Luft und andere eingeschlossene Gase zwischen den Metallpulverpartikeln zu entfernen.

Dies führt zu einem gesinterten Endteil, das deutlich dichter, fester und frei von Porosität ist, welche die strukturelle Integrität beeinträchtigen kann.

Abwägungen und Einschränkungen verstehen

Material- und Dickenbeschränkungen

Obwohl atmosphärischer Druck stark ist, hat er seine Grenzen. Das Vakuumformen ist am effektivsten bei relativ dünnen Blechen aus formbaren Metallen wie Aluminium-, Stahl- und Titanlegierungen.

Das Formen dicker Metallplatten erfordert weiterhin die immense punktuelle Kraft herkömmlicher hydraulischer oder mechanischer Pressen.

Aspekte der Zykluszeit

Der Prozess des Erzeugens eines Vakuums, des Erhitzens des Materials (falls erforderlich) und des Abkühlens des geformten Teils dauert länger als ein einfacher mechanischer Stanzvorgang.

Daher ist für die Massenproduktion einfacher Teile das traditionelle Stanzen oft schneller und wirtschaftlicher. Die Vakuumpressung tauscht reine Geschwindigkeit gegen überlegene Details und Komplexität.

Werkzeug- und Forminvestition

Das Endteil ist nur so gut wie die Form, auf der es geformt wurde. Die Herstellung einer präzisionsgefertigten, langlebigen Form, die wiederholten Zyklen standhält, ist eine bedeutende technische Aufgabe und kann eine erhebliche Vorabinvestition darstellen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung für eine Umformmethode müssen Sie die Stärken der Technologie mit dem Hauptziel Ihres Projekts in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen liegt: Das traditionelle mechanische Stanzen kann aufgrund seiner schnelleren Zykluszeiten kostengünstiger sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, detaillierter Komponenten aus dünnem Blech liegt: Die Vakuumpresstechnologie bietet unübertroffene Präzision und Wiedergabetreue zur Form.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, hochleistungsfähiger Teile aus Metallpulvern liegt: Eine Vakuumpresse ist unerlässlich, um eingeschlossene Gase zu entfernen und die Materialintegrität zu gewährleisten.

Letztendlich ist der Einsatz einer Vakuumpresse eine strategische Entscheidung, bei der Präzision und Komplexität Vorrang vor reiner Produktionsgeschwindigkeit haben.

Zusammenfassungstabelle:

| Anwendung | Wichtige Branchen | Hauptvorteile |

|---|---|---|

| Tiefziehen | Automobilindustrie, Kochgeschirr | Reibungsloser Materialfluss, kein Faltenwurf |

| Prägen | Elektronik, Schmuck | Filigrane Details, makellose Nachbildung |

| Pulvermetallurgie | Luft- und Raumfahrt, Hochleistungsteile | Dichtere, stärkere Teile, reduzierte Porosität |

Sie benötigen hochpräzise Metallbearbeitungslösungen? KINTEK nutzt außergewöhnliche F&E und eigene Fertigungskompetenz, um fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur kundenspezifischen Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?