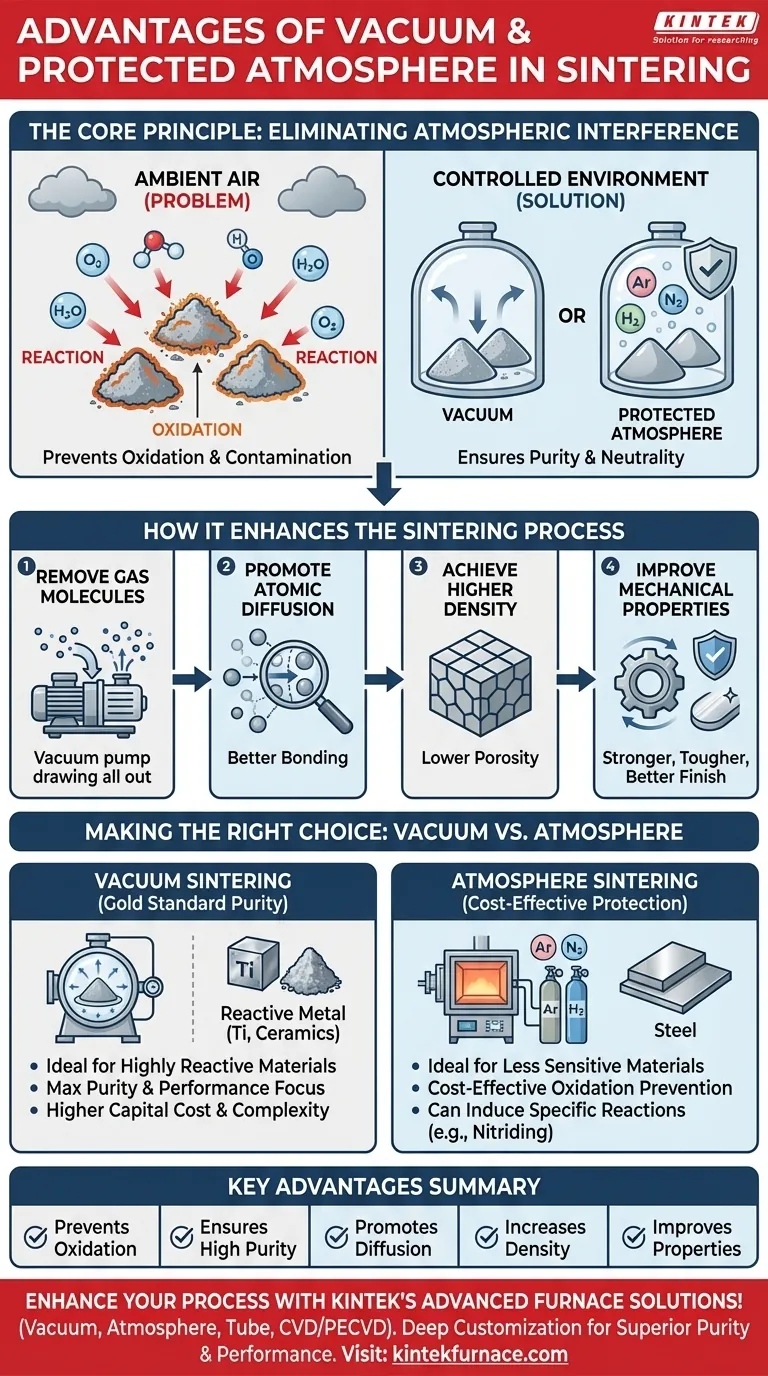

Kurz gesagt, die Verwendung eines Vakuums oder einer Schutzatmosphäre während des Sinterns ist unerlässlich, um chemische Reaktionen wie Oxidation zu verhindern, die die Materialqualität mindern. Durch die Entfernung reaktiver atmosphärischer Gase gewährleisten diese kontrollierten Umgebungen, dass das Endprodukt eine höhere Reinheit, eine überragende Dichte und deutlich verbesserte mechanische Eigenschaften wie Festigkeit und Zähigkeit erreicht.

Die Verlagerung des Sinterprozesses in eine kontrollierte Umgebung ist nicht nur eine Vorsichtsmaßnahme, sondern eine grundlegende Prozessverbesserung. Sie eliminiert atmosphärische Störungen, um Ihnen direkte Kontrolle über die atomaren Wechselwirkungen zu geben, die die Qualität und Leistung Ihres Endmaterials definieren.

Das Grundprinzip: Eliminierung atmosphärischer Störungen

Das Sintern findet bei extrem hohen Temperaturen statt, wodurch Materialien sehr anfällig für Reaktionen mit der Umgebungsluft werden. Ein Vakuum oder eine kontrollierte Gasatmosphäre wirkt dieser Anfälligkeit direkt entgegen.

Verhinderung von Oxidation und Kontamination

Bei Sintertemperaturen ist Sauerstoff hochreaktiv und bildet bereitwillig Oxide auf der Oberfläche von Pulverpartikeln. Dies erzeugt Verunreinigungs-schichten, die den Bindungsprozess behindern.

Eine kontrollierte Umgebung entfernt Sauerstoff und andere Verunreinigungen wie Wasserdampf und verhindert, dass diese unerwünschten chemischen Reaktionen überhaupt stattfinden.

Sicherstellung maximaler Materialreinheit

Für Anwendungen mit empfindlichen Materialien wie Titanlegierungen, medizinischen Implantaten oder fortschrittlichen Keramiken können selbst Spuren von Verunreinigungen schädlich sein.

Eine Hochvakuumumgebung ist der effektivste Weg, praktisch alle Fremdgase zu eliminieren und sicherzustellen, dass das gesinterte Teil strenge Reinheitsanforderungen erfüllt.

Schaffung einer neutralen Umgebung

Über den Sauerstoff hinaus können auch andere Gase unerwünschte Reaktionen verursachen. Beispielsweise können bestimmte Atmosphären zur Entkohlung oder Aufkohlung von Stählen führen, wodurch deren beabsichtigte Eigenschaften verändert werden.

Ein Vakuum ist grundsätzlich neutral und bietet eine Umgebung, in der das zu sinternde Material nicht mit seiner Umgebung reagiert.

Wie eine kontrollierte Umgebung das Sintern verbessert

Durch die Eliminierung atmosphärischer Variablen wird der Sinterprozess selbst effizienter und effektiver, was zu einem messbar besseren Endprodukt führt.

Förderung der atomaren Diffusion

Das Sintern funktioniert, indem es Atome von einzelnen Pulverpartikeln dazu anregt, über Grenzen hinweg zu wandern oder zu diffundieren, um feste Bindungen zu bilden.

Die Entfernung von Gasmolekülen, die physisch Raum zwischen den Partikeln einnehmen und mit Oberflächen reagieren, erleichtert diese atomare Diffusion. Dies ermöglicht den Partikeln eine effektivere Bindung, was der primäre Mechanismus zur Verdichtung ist.

Erreichen höherer Dichte und geringerer Porosität

Wenn Gase während der Verdichtung zwischen Pulverpartikeln eingeschlossen werden, bilden sie Hohlräume oder Poren im Endmaterial. Diese Poren sind strukturelle Schwachstellen.

Durch die Durchführung des Prozesses im Vakuum werden eingeschlossene Gase eliminiert, was zu einem Produkt mit höherer Dichte und deutlich geringerer Porosität führt.

Verbesserung mechanischer Eigenschaften

Das direkte Ergebnis höherer Dichte und Reinheit ist eine mechanisch überlegene Komponente.

Eine dichte, nicht poröse Struktur ist von Natur aus stärker und zäher. Darüber hinaus führt eine saubere, oxidfreie Oberfläche zu einer besseren Ermüdungslebensdauer und einer höheren Oberflächengüte, wodurch oft die Notwendigkeit einer nachträglichen Bearbeitung reduziert wird.

Die Kompromisse verstehen: Vakuum vs. Atmosphäre

Obwohl beide Methoden das Material schützen, sind sie nicht austauschbar. Die Wahl zwischen einem Vakuum und einer spezifischen Gasatmosphäre hängt vom Material, dem gewünschten Ergebnis und den betrieblichen Einschränkungen ab.

Wann man Vakuumsintern anwenden sollte

Vakuum ist der Goldstandard für Reinheit. Es ist die bevorzugte Wahl für hochreaktive Materialien oder wenn die absolut besten mechanischen Eigenschaften nicht verhandelbar sind.

Es schafft die neutralste Umgebung, die möglich ist, und ist daher ideal für Materialien, bei denen jede Nebenreaktion katastrophale Auswirkungen auf die Leistung haben könnte.

Wann man Atmosphärensintern anwenden sollte

Beim Atmosphärensintern wird der Ofen mit einem kontrollierten Gas wie Argon, Stickstoff oder Wasserstoff rückgespült. Dies ist eine kostengünstige Methode, um Oxidation bei weniger empfindlichen Materialien zu verhindern.

Obwohl es vor Sauerstoff schützt, kann das Gas selbst geringfügige Wechselwirkungen mit dem Material haben. In einigen Fällen ist dies beabsichtigt, wie z.B. die Verwendung einer Stickstoffatmosphäre zur Nitridbildung.

Der Kosten- und Komplexitätsfaktor

Vakuumöfen sind typischerweise komplexer und haben höhere Anschaffungskosten als Atmosphärenöfen. Das Erreichen und Aufrechterhalten eines Hochvakuums erfordert robuste Pumpsysteme und Dichtungen.

Daher wird Atmosphärensintern oft für die Großserienproduktion gewählt, bei der die extreme Reinheit eines Vakuums nicht unbedingt erforderlich ist.

Die richtige Wahl für Ihr Material treffen

Ihre Wahl der Umgebung sollte sich an den Endanforderungen Ihrer Komponente orientieren. Ein klares Verständnis Ihrer Ziele bestimmt den am besten geeigneten und kostengünstigsten Weg.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Verwenden Sie Vakuumsintern, insbesondere für reaktive Materialien wie Titan, Refraktärmetalle oder Hochleistungskeramiken.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Oxidationsprävention liegt: Verwenden Sie Atmosphärensintern mit einem Inertgas wie Argon für die meisten Stähle und Nichteisenlegierungen.

- Wenn Ihr Hauptaugenmerk auf der Induktion einer spezifischen chemischen Reaktion liegt: Verwenden Sie eine reaktive Atmosphäre, wie Stickstoff zum Nitrieren oder Wasserstoff zur Oxidreduktion.

Letztendlich geht es bei der Wahl der richtigen Umgebung darum, den Prozess an die präzisen Materialeigenschaften anzupassen, die Ihre Anwendung erfordert.

Übersichtstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Eliminiert Sauerstoff und Verunreinigungen, um Oberflächenverunreinigungen und Degradation zu vermeiden. |

| Gewährleistet hohe Reinheit | Entfernt Fremdgase für empfindliche Materialien wie Titanlegierungen und medizinische Implantate. |

| Fördert die atomare Diffusion | Erleichtert eine bessere Bindung zwischen Pulverpartikeln durch Reduzierung von Gasinterferenzen. |

| Erhöht die Dichte | Reduziert die Porosität durch Eliminierung eingeschlossener Gase, was zu stärkeren Strukturen führt. |

| Verbessert mechanische Eigenschaften | Erhöht Festigkeit, Zähigkeit und Ermüdungslebensdauer mit einer sauberen, dichten Oberfläche. |

| Kostengünstige Optionen | Atmosphärensintern mit Inertgasen bietet Oxidationsschutz für weniger empfindliche Materialien. |

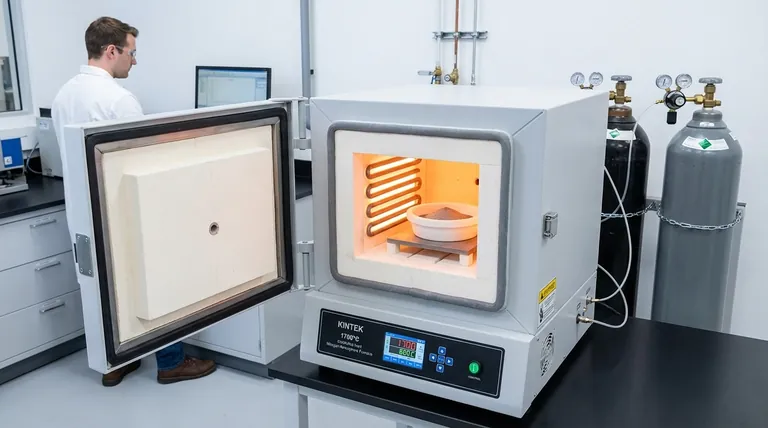

Verbessern Sie Ihren Sinterprozess mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E-Kompetenzen und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überlegene Reinheit, Dichte und Leistung für Materialien wie Titanlegierungen und Keramiken liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinterumgebung optimieren und Ihre Materialziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern