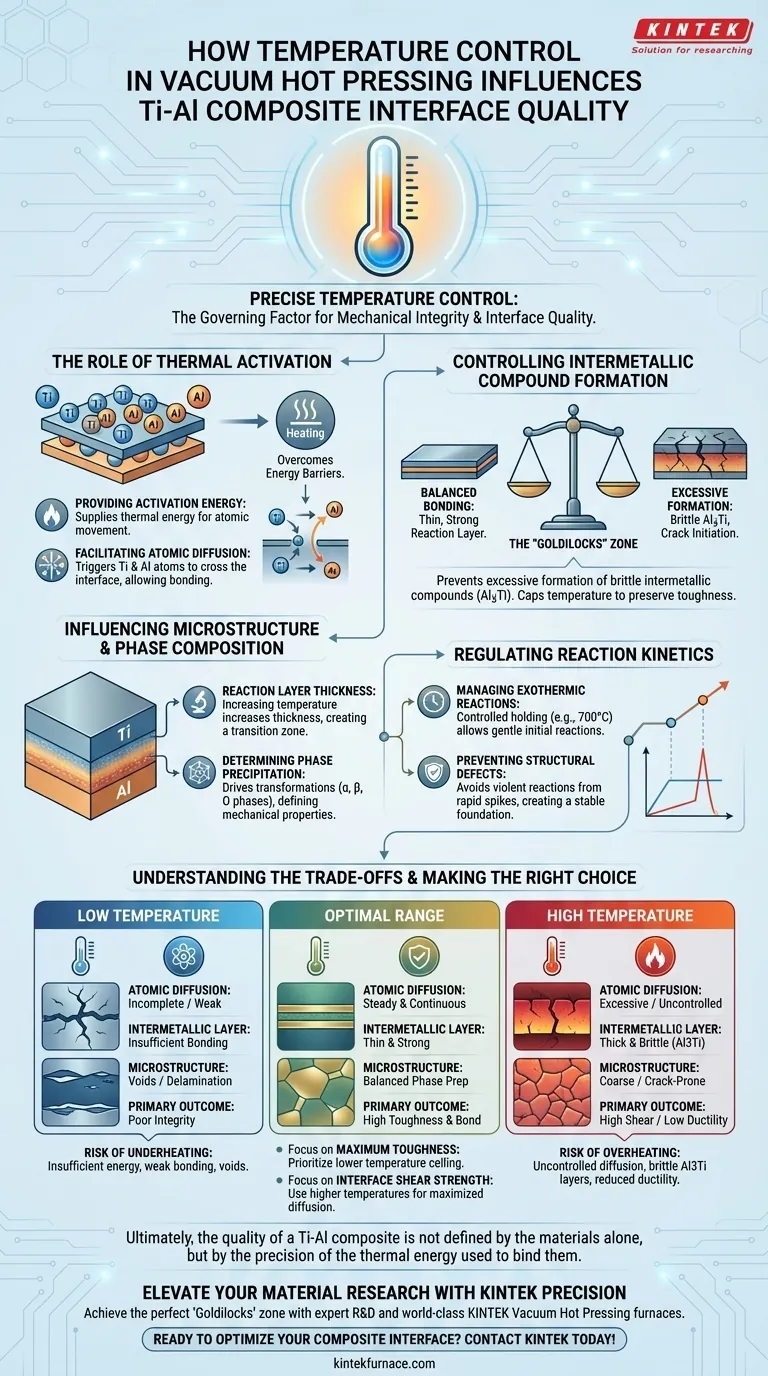

Eine präzise Temperaturregelung ist der entscheidende Faktor für die mechanische Integrität und die Grenzflächenqualität von Titan-Aluminium (Ti-Al)-Verbundwerkstoffen während des Vakuum-Heißpressens. Sie fungiert als Regler für das atomare Verhalten und bestimmt direkt, ob das Material eine robuste metallurgische Bindung erreicht oder spröde versagt.

Die Temperaturregelung dient als kritische Drossel für die Atomdiffusion; sie muss genügend thermische Energie liefern, um die Grenzfläche zu verschmelzen, und gleichzeitig das Wachstum spröder intermetallischer Verbindungen streng begrenzen, um die Materialzähigkeit zu erhalten.

Die Rolle der thermischen Aktivierung

Der grundlegende Zweck des Erhitzens in diesem Prozess ist die Überwindung von Energiebarrieren.

Bereitstellung von Aktivierungsenergie

Die Temperaturregelung liefert die thermische Aktivierungsenergie, die für die Bewegung von Atomen notwendig ist. Diese Energie löst die Diffusion von Titan- und Aluminiumatomen über die Kontaktgrenzfläche aus.

Erleichterung der Atomdiffusion

Ohne ausreichende Hitze bleiben die Atome statisch, und die Materialschichten verbinden sich nicht. Eine präzise Regelung stellt sicher, dass die Diffusion mit einer Geschwindigkeit erfolgt, die die Bildung einer kontinuierlichen, festen Grenzfläche zwischen den verschiedenen Materialschichten ermöglicht.

Kontrolle der Bildung intermetallischer Verbindungen

Der heikelste Aspekt der Ti-Al-Verarbeitung ist die Steuerung der chemischen Reaktion zwischen den beiden Metallen.

Die "Goldilocks"-Zone der Bindung

Die primäre Referenz hebt hervor, dass die Temperatur in einem bestimmten Bereich gehalten werden muss. Dies verhindert die übermäßige Bildung spröder intermetallischer Verbindungen wie Al3Ti.

Ausgleich von Festigkeit und Zähigkeit

Während eine gewisse intermetallische Bildung für die Bindung notwendig ist, führt zu viel zu einer brüchigen Grenzfläche. Durch die Begrenzung der Temperatur wird sichergestellt, dass die Reaktionsschicht dünn genug bleibt, um Festigkeit zu bieten, ohne die Gesamtzähigkeit des Verbundwerkstoffs zu beeinträchtigen.

Beeinflussung von Mikrostruktur und Phasenbestand

Über die einfache Bindung hinaus bestimmt die Temperatur die interne Struktur des Materials.

Dicke der Reaktionsschicht

Wie in den ergänzenden Daten vermerkt, erhöht die Erhöhung der Temperaturen (z. B. von 980 °C auf 1050 °C) direkt die Dicke der Reaktionsschicht. Dies schafft eine Übergangszone, in der sich Elemente wie Ti, Al und Nb vermischen.

Bestimmung der Phasenausscheidung

Die Temperaturregelung treibt Phasentransformationen innerhalb der Matrix an. Sie bestimmt die Ausscheidung spezifischer Phasen ($\alpha, \beta, oder O$), die die endgültigen mechanischen Eigenschaften des Verbundwerkstoffs definieren.

Regulierung der Reaktionskinetik

Bei der Temperaturregelung geht es nicht nur darum, einen Sollwert zu erreichen, sondern auch darum, wie man dorthin gelangt.

Steuerung exothermer Reaktionen

Ti-Al-Reaktionen können exotherm sein (Wärme freisetzen). Ein kontrollierter Halte-Schritt (z. B. bei 700 °C) ermöglicht ein sanftes Auftreten anfänglicher Festkörperreaktionen.

Verhinderung von Strukturdefekten

Dieser kontrollierte Ansatz vermeidet heftige Reaktionen, die auftreten könnten, wenn die Temperatur zu schnell ansteigt. Er schafft eine stabile Grundlage für weitere Verdichtung bei höheren Temperaturen.

Verständnis der Kompromisse

Um die ideale Grenzfläche zu erreichen, müssen Sie inhärente Konflikte im Heizprozess bewältigen.

Das Risiko der Überhitzung

Wenn die Temperatur zu hoch ist, beschleunigt sich die Diffusion unkontrolliert. Dies führt zu dicken, spröden Al3Ti-Schichten, die als Rissinitiierungsstellen wirken und die Duktilität des Materials drastisch reduzieren.

Das Risiko der Unterkühlung

Wenn die Temperatur zu niedrig ist, ist die thermische Aktivierungsenergie unzureichend. Die Atomdiffusion wird unvollständig sein, was zu schwacher Grenzflächenbindung, Lunkern oder Delamination unter Belastung führt.

Die richtige Wahl für Ihr Ziel

Das optimale Temperaturprofil hängt von den spezifischen mechanischen Anforderungen Ihrer endgültigen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit liegt: Priorisieren Sie eine niedrigere Temperaturobergrenze, um die Dicke spröder Al3Ti-Intermetallschichten zu minimieren, auch wenn dies die Prozesszeit geringfügig verlängert.

- Wenn Ihr Hauptaugenmerk auf der Scherfestigkeit der Grenzfläche liegt: Verwenden Sie höhere Prozesstemperaturen, um die Atomdiffusion zu maximieren und die Dicke der Reaktionsschicht zu erhöhen, um vollständig getrennte Übergangszonen zu gewährleisten.

Letztendlich wird die Qualität eines Ti-Al-Verbundwerkstoffs nicht nur durch die Materialien selbst definiert, sondern durch die Präzision der thermischen Energie, die zu ihrer Bindung verwendet wird.

Zusammenfassungstabelle:

| Temperatureinfluss | Niedrige Temperatur | Optimaler Bereich | Hohe Temperatur |

|---|---|---|---|

| Atomdiffusion | Unvollständig / Schwach | Stetig & Kontinuierlich | Übermäßig / Unkontrolliert |

| Intermetallische Schicht | Unzureichende Bindung | Dünn & Stark | Dick & Spröde (Al3Ti) |

| Mikrostruktur | Lunker / Delamination | Ausgewogene Phasenpräparation | Grob / Rissgefährdet |

| Hauptergebnis | Schlechte Integrität | Hohe Zähigkeit & Bindung | Hohe Scherung / Geringe Duktilität |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Das Erreichen der perfekten "Goldilocks"-Zone für die Ti-Al-Bindung erfordert absolute thermische Genauigkeit. Mit Experten-F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Vakuum-Heißpressöfen, die auf fortschrittliche Metallurgie zugeschnitten sind.

Ob Sie spröde Al3Ti-Schichten minimieren oder die Scherfestigkeit der Grenzfläche maximieren müssen, unsere anpassbaren Laborsysteme bieten die Stabilität und Kontrolle, die Ihre Forschung erfordert.

Bereit, Ihre Verbundgrenzfläche zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Heizungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wirken sich Temperatur, Druck und Vakuum auf die Materialbindung und Mikrostruktur beim Vakuum-Heißpressen aus? Optimierung für Hochleistungswerkstoffe

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten

- Was sind die primären technischen Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems? Überlegenes Sintern erreichen

- Welche Industrien profitieren von der Verwendung von Vakuum-Heißpressöfen? Erschließen Sie Hochleistungswerkstoffe für Ihre Branche

- Was sind die Vorteile des Warmpressens? Erreichen Sie maximale Dichte und überlegene Materialeigenschaften

- Wie profitieren pulvermetallurgische Prozesse vom Vakuum-Warmpressen? Erzielung dichter, hochleistungsfähiger Werkstoffe

- Wie beeinflussen Druckparameter in einer Vakuum-Heißpresse Edelstahl? Beherrschen Sie Hochleistungsverdichtung

- Welche Kernrolle spielt eine Vakuum-Heißpresspresse im Verdichtungsprozess von Kupfer-Kohlenstoff-Nanoröhren-Verbundwerkstoffen? Hochleistungs-Cu-CNT-Materialien herstellen