Im Kontext der Herstellung von Hochleistungs-Edelstahl wirken Druckparameter in einer Labor-Vakuum-Heißpresse als kritische mechanische Kraft, die die Verdichtung unabhängig von der Temperatur vorantreibt. Durch Anlegen eines kontinuierlichen uniaxialen Drucks werden Pulverpartikel plastischer Verformung und Kriechen unterzogen, wodurch Zwischenräume effektiv gefüllt und eine hohe Dichte erreicht wird, ohne übermäßige Hitze, die die Materialeigenschaften verschlechtert.

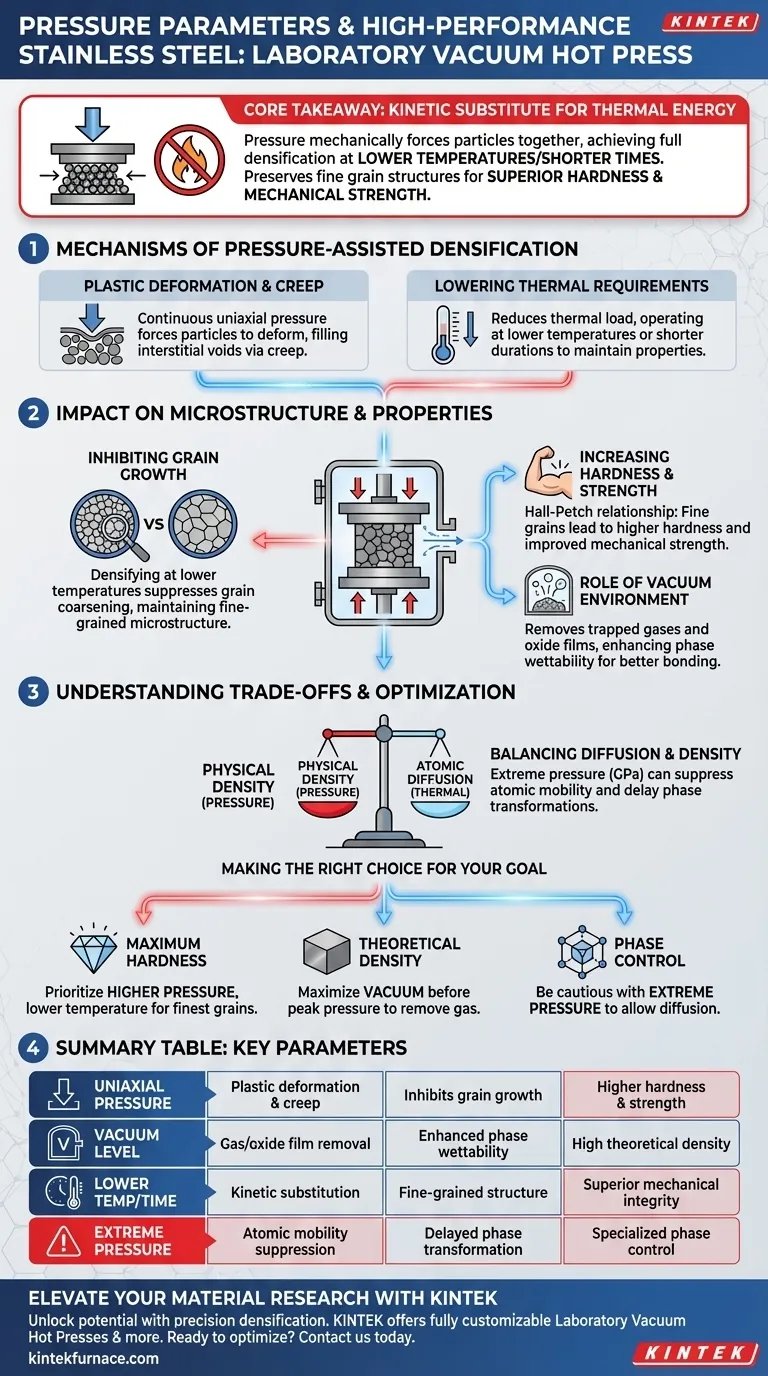

Kernbotschaft Druck dient als kinetischer Ersatz für thermische Energie. Indem Partikel mechanisch zusammengedrückt werden, kann eine vollständige Verdichtung bei niedrigeren Temperaturen oder kürzeren Zeiträumen erreicht werden; dies bewahrt feinkörnige Strukturen und führt zu Edelstahl mit überlegener Härte und mechanischer Festigkeit.

Die Mechanismen der druckunterstützten Verdichtung

Plastische Verformung und Kriechen

Die Hauptfunktion des Drucks besteht darin, den physikalischen Widerstand der Materialpartikel zu überwinden. Kontinuierlicher uniaxialer Druck zwingt die Partikel zu plastischer Verformung und presst sie physisch in die Lücken (Zwischenräume) zwischen ihnen.

Dieser Mechanismus beruht auf Kriechen, bei dem sich Material unter mechanischer Belastung langsam bewegt. Dies beseitigt effektiv Porositäten, die beim reinen thermischen Sintern allein zurückbleiben könnten.

Senkung der thermischen Anforderungen

Da der Druck Poren aktiv schließt, benötigt der Prozess weniger thermische Energie, um eine Verdichtung zu erreichen.

Dies ermöglicht den Betrieb bei niedrigeren Temperaturen oder für kürzere Dauer als beim konventionellen Sintern erforderlich wäre. Diese Reduzierung der thermischen Belastung ist der Schlüssel zur Aufrechterhaltung von Hochleistungseigenschaften.

Auswirkungen auf Mikrostruktur und Eigenschaften

Hemmung des Kornwachstums

Der bedeutendste Vorteil der Verwendung von Druck zur Senkung der Prozesstemperaturen ist die Unterdrückung des Kornwachstums.

Hohe Temperaturen führen typischerweise zu einem Kornwachstum, das das Metall erweicht. Durch Verdichtung bei niedrigeren Temperaturen wird eine feinkörnige Mikrostruktur beibehalten.

Erhöhung von Härte und Festigkeit

Der direkte Zusammenhang zwischen Korngröße und Festigkeit (Hall-Petch-Beziehung) bedeutet, dass die druckunterstützte Erhaltung feiner Körner zu messbaren Leistungssteigerungen führt.

Der resultierende Edelstahl weist im Vergleich zu Proben, die durch druckloses Sintern verarbeitet wurden, eine höhere Härte und verbesserte mechanische Festigkeit auf.

Die Rolle der Vakuumumgebung

Während der Druck die physikalische Verdichtung vorantreibt, spielt die Vakuumumgebung eine eigenständige, unterstützende Rolle.

Vakuum erleichtert die Entweichung eingeschlossener Gase und entfernt Oxidfilme, bevor die flüssige Phase erscheint. Dies verbessert die Benetzbarkeit der Phasen und stellt sicher, dass sich das Material beim Anlegen von Druck verbindet und nicht nur eingeschlossene Gasblasen komprimiert.

Verständnis der Kompromisse

Unterdrückung der atomaren Mobilität

Es ist wichtig zu beachten, dass extrem hoher Druck (insbesondere auf GPa-Niveau) die atomare Diffusion hemmen kann.

Während Druck Kontakt erzwingt, kann er gleichzeitig die atomare Mobilität unterdrücken und die Umwandlung von amorphen in kristalline Phasen verzögern.

Ausgleich von Diffusion und Dichte

Wenn Ihr Ziel eine spezifische Phasenumwandlung ist, kann hoher Druck den Prozess verzögern, was eine entsprechende Anpassung der thermischen Parameter erfordert.

Sie müssen den für die physikalische Dichte erforderlichen Druck mit der thermischen Energie ausgleichen, die für die notwendige atomare Diffusion für Bindung und Phasenstabilität erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um die Parameter Ihrer Labor-Vakuum-Heißpresse zu optimieren, stimmen Sie Ihre Einstellungen auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Priorisieren Sie höheren Druck, um die Prozesstemperatur zu minimieren und so die bestmögliche feinkörnige Struktur zu erhalten.

- Wenn Ihr Hauptaugenmerk auf theoretischer Dichte liegt: Stellen Sie sicher, dass der Vakuumgrad maximiert wird, um Gas vor dem Anlegen des Spitzendrucks zu entfernen und eingeschlossene Poren zu verhindern, die der Druck allein nicht schließen kann.

- Wenn Ihr Hauptaugenmerk auf Phasensteuerung liegt: Seien Sie vorsichtig bei extremen Drücken (GPa-Niveau), da dies die für bestimmte kristalline Formationen notwendige Diffusion unterdrücken kann.

Erfolg hängt davon ab, Druck nicht nur zum Zusammendrücken des Materials zu verwenden, sondern auch das thermische Budget für die Verdichtung zu reduzieren.

Zusammenfassungstabelle:

| Parameter | Primärer Mechanismus | Auswirkung auf die Mikrostruktur | Resultierende Eigenschaft |

|---|---|---|---|

| Uniaxialer Druck | Plastische Verformung & Kriechen | Hemmt Kornwachstum | Höhere Härte & Festigkeit |

| Vakuumgrad | Entfernung von Gas-/Oxidfilmen | Verbesserte Phasenbenetzbarkeit | Hohe theoretische Dichte |

| Niedrigere Temp./Zeit | Kinetische Substitution | Feinkörnige Struktur | Überlegene mechanische Integrität |

| Extremer Druck | Unterdrückung der atomaren Mobilität | Verzögerte Phasenumwandlung | Spezifische Phasensteuerung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Hochleistungslegierungen, indem Sie die Präzisionsverdichtung meistern. Mit fachkundiger F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, einschließlich fortschrittlicher Labor-Vakuum-Heißpressen.

Unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen, und bieten die präzise Kontrolle über Druck und thermische Parameter, die für überlegene Kornkonservierung und Materialfestigkeit erforderlich sind.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um sich mit unseren Experten zu beraten und die perfekte Hochtemperatur-Lösung für Ihre Zielanwendungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Sinterofens? Erzielung von hochdichten CoCrFeNi(Cu)-Beschichtungen

- Was ist die Notwendigkeit der Niedertemperatur-Entgasung beim Vakuum-Warmpressen? Gewährleistung einer überlegenen Diamantwerkzeugqualität

- Was ist Vakuum-Heißpressen? Erzielung überlegener Materialfestigkeit und -reinheit

- Wie verbessert Vakuum-Warmpressausrüstung die Matrixqualität von Diamantwerkzeugen durch verbesserte Benetzbarkeit? Entriegeln Sie überlegene Diamantbindung

- Was ist die Anwendung von Heißpressionsofen in der Keramikverarbeitung? Erzielen Sie überlegene Dichte und Festigkeit

- Welches spezifische Problem wird durch die Vakuumumgebung in einem Vakuum-Warmpress-Ofen gelöst? Oxidation von A356/SiCp verhindern

- Warum ist in einer Heißpresse für metallisches Glas eine Hochvakuumumgebung erforderlich? Gewährleistung von Reinheit und Dichte

- Was sind die Kernvorteile der Verwendung eines Vakuum-Heißpress-Ofens? Erreichen Sie eine nahezu schmiedeeiserne Dichte für Ti-6Al-4V-Legierungen