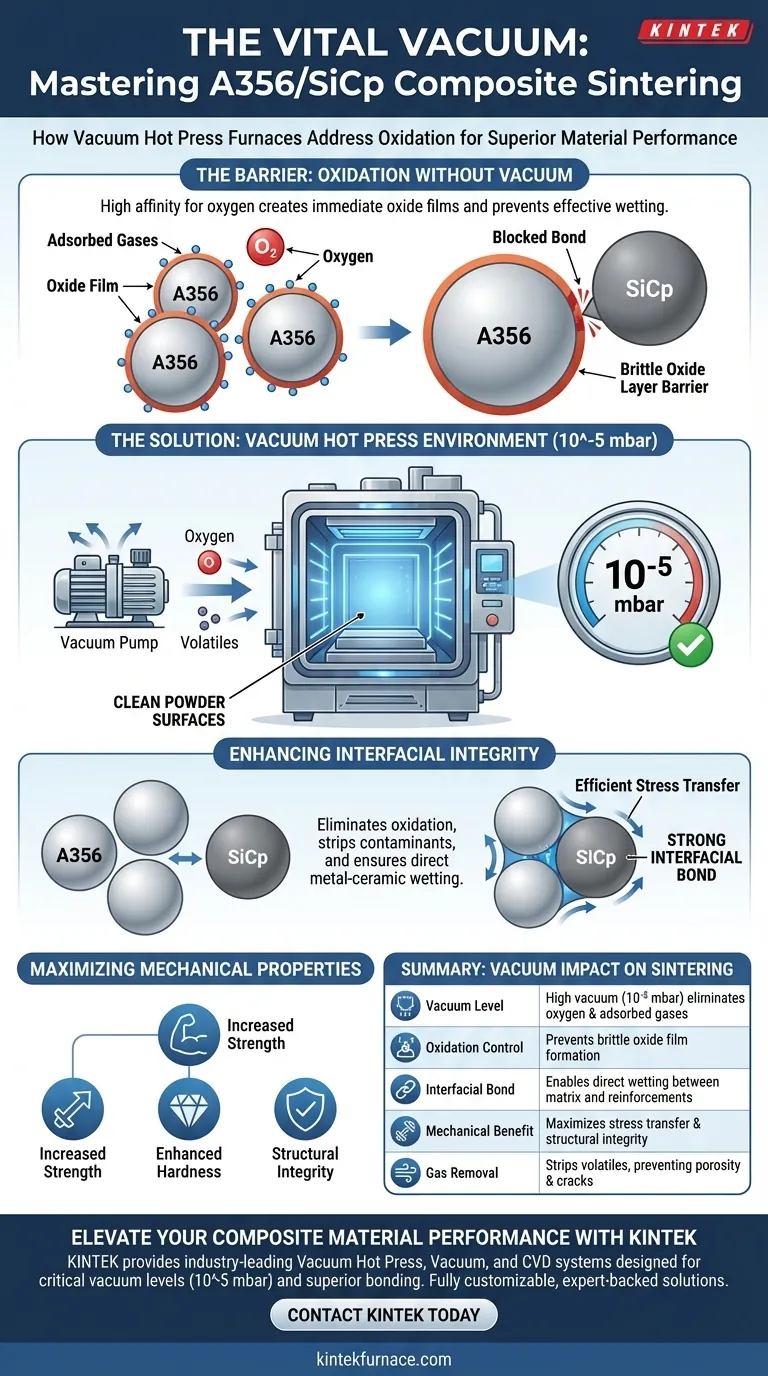

Das Hauptproblem, das durch die Vakuumumgebung in einem Vakuum-Warmpress-Ofen gelöst wird, ist die Oxidation der Aluminiumlegierungsmatrix (A356) bei hohen Sintertemperaturen.

Da Aluminium eine hohe Affinität zu Sauerstoff hat, würde die Verarbeitung ohne Vakuum eine Oxidschicht auf den Pulveroberflächen erzeugen. Die Vakuumumgebung – die typischerweise ein Niveau von etwa 10^-5 mbar erreicht – eliminiert Sauerstoff und entfernt adsorbierte Gase, wodurch sichergestellt wird, dass die Metallmatrix effektiv mit den Siliziumkarbid (SiCp)-Verstärkungspartikeln verbunden werden kann.

Kern Erkenntnis Durch die Entfernung von Sauerstoff und flüchtigen Verunreinigungen verhindert die Vakuumumgebung die Bildung spröder Oxidschichten, die als Barrieren innerhalb des Materials wirken. Diese Reinigung ist die Voraussetzung für die Schaffung einer starken Grenzflächenbindung, die der entscheidende Faktor für die endgültige mechanische Festigkeit und strukturelle Integrität des Verbundwerkstoffs ist.

Die Barriere der Oxidation

Die Empfindlichkeit von A356-Aluminium

Die A356-Legierungsmatrix ist beim Erhitzen sehr anfällig für Oxidation. Wenn während des Sintervorgangs Sauerstoff vorhanden ist, "rostet" die Aluminiumpulveroberfläche praktisch sofort und bildet eine dünne, aber hartnäckige Oxidschicht.

Blockierung der Bindung

Diese Oxidschicht wirkt als physikalische Barriere. Sie verhindert, dass die Aluminiummatrix die Siliziumkarbid (SiCp)-Partikel benetzt und anhaftet. Ohne direkten Kontakt zwischen Metall und Keramik kann der Verbundwerkstoff nicht als einheitliches Material fungieren.

Evakuierung adsorbierter Gase

Das Problem ist nicht nur die Luft in der Kammer; die Rohpulver selbst tragen oft adsorbierte Gase und flüchtige Stoffe auf ihren Oberflächen. Die Vakuumumgebung entfernt diese Verunreinigungen aktiv, bevor das Material kritische Sintertemperaturen erreicht.

Verbesserung der Grenzflächenintegrität

Schaffung einer sauberen Grenzfläche

Die Vakuumumgebung fungiert als Reinigungsschritt. Durch Aufrechterhaltung eines Drucks von bis zu 10^-5 mbar stellt der Ofen sicher, dass die Umgebung des Verbundwerkstoffs chemisch inert ist.

Minimierung schädlicher Reaktionen

Über die einfache Oxidation hinaus minimiert das Vakuum komplexe, schädliche Grenzflächenreaktionen zwischen der Matrix und den Verstärkungen. Diese Stabilität ist entscheidend für die Aufrechterhaltung der Reinheit der A356-Legierung.

Maximierung der mechanischen Eigenschaften

Das ultimative Ziel dieser "sauberen" Verarbeitung ist die mechanische Leistung. Wenn die Oxidbarriere entfernt ist, bildet sich eine saubere, starke Grenzflächenbindung. Dies ermöglicht eine effiziente Spannungsübertragung von der duktilen Aluminiummatrix auf die starren SiC-Partikel, was die Festigkeit und Härte des Verbundwerkstoffs erheblich verbessert.

Verständnis der Kompromisse

Prozesskomplexität vs. Materialqualität

Obwohl die Vakuumumgebung für die Qualität unerlässlich ist, führt sie zu Komplexität. Das Erreichen und Aufrechterhalten hoher Vakuumwerte (10^-5 mbar) erfordert hochentwickelte Dichtungs- und Pumpsysteme, was die Zykluszeit im Vergleich zu nicht-vakuumbasierten Methoden erhöht.

Die Notwendigkeit von "sauberen" Pulvern

Das Vakuum ist wirksam, aber keine Magie. Es beruht darauf, dass die Rohmaterialien ein grundlegendes Maß an Reinheit aufweisen. Wenn das Ausgangspulver stark verunreinigt oder bereits stärker oxidiert ist, als das Vakuum entfernen kann, wird die resultierende Grenzfläche dennoch beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Stellen Sie sicher, dass Ihr Prozess während des gesamten Heizzyklus ein hohes Vakuum (10^-5 mbar) aufrechterhält, um eine fehlerfreie, oxidfreie Grenzfläche zwischen A356 und SiCp zu gewährleisten.

Wenn Ihr Hauptaugenmerk auf mikroskopischer Gleichmäßigkeit liegt: Nutzen Sie die Kombination aus Vakuum und Warmpressen, um Porosität und Gas-Einschlüsse zu verhindern, was Defekte beseitigt, die häufig zu Rissinitiierung führen.

Die Vakuumumgebung ist nicht nur ein Merkmal des Ofens; sie ist der grundlegende Ermöglicher, der es Aluminiumverbundwerkstoffen ermöglicht, ihre theoretischen Leistungsgrenzen zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf das Sintern von A356/SiCp |

|---|---|

| Vakuumlevel | Hohes Vakuum (ca. 10^-5 mbar) eliminiert Sauerstoff und adsorbierte Gase. |

| Oxidationskontrolle | Verhindert die Bildung spröder Oxidschichten auf den Oberflächen von Aluminiumpulver. |

| Grenzflächenbindung | Ermöglicht direkte Benetzung zwischen Metallmatrix und SiC-Verstärkungen. |

| Mechanischer Vorteil | Maximiert Spannungsübertragung, Härte und strukturelle Integrität. |

| Gasentfernung | Entfernt flüchtige Stoffe, um Porosität und interne Rissbildung zu verhindern. |

Steigern Sie die Leistung Ihrer Verbundwerkstoffe

Um die theoretische Festigkeit von A356/SiCp-Verbundwerkstoffen zu erreichen, bedarf es mehr als nur Hitze; es erfordert eine kontaminationsfreie Umgebung. KINTEK bietet branchenführende Vakuum-Warmpress-, Vakuum- und CVD-Systeme an, die entwickelt wurden, um die kritischen Vakuumwerte (10^-5 mbar) zu erreichen, die zur Eliminierung von Oxidation und zur Gewährleistung einer überlegenen Grenzflächenbindung erforderlich sind.

Unterstützt durch Experten in F&E und Präzisionsfertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Sinter- und Materialherstellungsanforderungen zu erfüllen.

Sind Sie bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung mit unseren technischen Experten zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie funktioniert das Heißpressen? Maximale Dichte und Festigkeit für fortschrittliche Materialien erreichen

- Wie verbessert eine Vakuum-Warmpresse die Materialeigenschaften? Erzielen Sie überlegene Festigkeit und Reinheit

- Welche Formkonfigurationen sind für das Sintern nichtleitender Pulver in FAST erforderlich? Leitfaden zur Expertenkonfiguration

- Warum ist eine Hochvakuumumgebung entscheidend bei der Herstellung von Kupfer-Kohlenstoff-Nanoröhren-Kompositen in einem Vakuum-Heißpress-Ofen? Erreichen Sie überlegene Verbundintegrität

- Welche Sicherheitsmerkmale sind in Vakuum-Heißpressöfen integriert? Gewährleistung des Schutzes von Bediener und Ausrüstung

- Was sind die technischen Vorteile der Verwendung eines HIP-Ofens für MgB2-Drähte? Maximale supraleitende Dichte freischalten

- Warum sind Heißpressöfen in der Materialforschung wichtig? Entdecken Sie die fortschrittliche Materialsynthese

- Wie erleichtert eine Vakuum-Heißpresse die Al-Ti-Zr-Synthese? Erreichen einer nahezu theoretischen Materialdichte