Der primäre technische Vorteil der Verwendung eines Heißisostatischen Press (HIP)-Ofens für MgB2-Drähte ist die gleichzeitige Anwendung von extrem hohem Druck und hoher Temperatur zur Korrektur von Strukturdefekten. Während Standardgeräte ausschließlich auf thermische Energie angewiesen sind, wendet ein HIP-Ofen während der 700°C-Glühphase isostatische Drücke von bis zu 1,1 GPa an, was die Mikrostruktur des Drahtes grundlegend verändert.

Durch die Einbringung von extremem Druck während der Wärmebehandlung werden durch das HIP-Verfahren mikroskopische Hohlräume und Risse mechanisch geschlossen, die mit Standardöfen nicht beseitigt werden können. Dies schafft eine dichtere, besser verbundene supraleitende Schicht, die die kritische Stromdichte und die Leistung im Magnetfeld direkt optimiert.

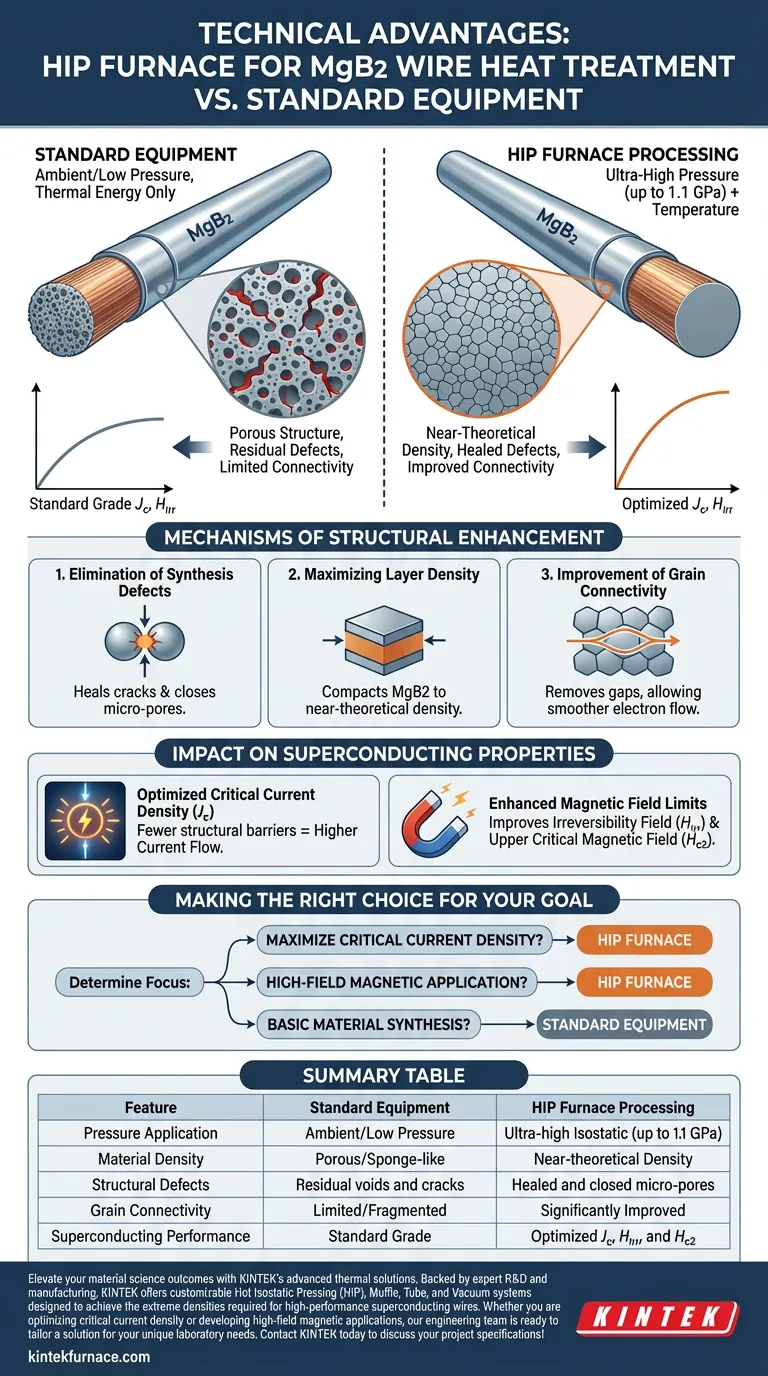

Mechanismen der strukturellen Verbesserung

Beseitigung von Synthesefehlern

Während der Synthese von MgB2 bilden sich im Material naturgemäß Poren und Risse. Standard-Wärmebehandlungsanlagen verfügen nicht über den Mechanismus, um diese Hohlräume zu beseitigen.

Ein HIP-Ofen nutzt einen synergistischen Effekt von Wärme und Druck, um diese Defekte effektiv zu beseitigen. Der Druck presst Material in die Hohlräume und schließt Restmikroporen und heilt Risse, die sonst den Stromfluss unterbrechen würden.

Maximierung der Schichtdichte

Der entscheidende Unterschied im Endprodukt ist die Dichte. Standard-Glühen hinterlässt oft eine poröse Struktur.

Der extrem hohe Druck des HIP-Verfahrens (bis zu 1,1 GPa) verdichtet die MgB2-Schicht auf nahezu theoretische Dichte. Diese physikalische Verdichtung ist entscheidend dafür, dass das supraleitende Material kontinuierlich und nicht fragmentiert ist.

Verbesserung der Korngrenzenverbindung

Die hohe Leistung von Supraleiterdrähten hängt davon ab, wie gut die Körner verbunden sind.

Durch die Beseitigung von physischen Lücken zwischen den Körnern verbessert das HIP-Verfahren die Korngrenzenverbindung erheblich. Diese Reduzierung der Granularität ermöglicht einen reibungsloseren Elektronenfluss über die Materialgrenzen hinweg.

Auswirkungen auf supraleitende Eigenschaften

Optimierte kritische Stromdichte ($J_c$)

Die Beseitigung von Poren und die verbesserte Konnektivität haben direkte Auswirkungen auf die elektrische Leistung.

Da weniger strukturelle Barrieren den Strom behindern, wird die kritische Stromdichte im Vergleich zu Drähten, die in Standardöfen verarbeitet wurden, erheblich optimiert.

Erhöhte Magnetfeldbegrenzungen

Die strukturelle Integrität, die durch das HIP-Verfahren erzielt wird, erweitert die Betriebsgrenzen des Drahtes in Magnetfeldern.

Insbesondere verbessert die Behandlung sowohl das Irreversibilitätsfeld ($H_{irr}$) als auch das obere kritische Magnetfeld ($H_{c2}$). Dies macht den Draht für Anwendungen geeignet, die eine höhere magnetische Leistung erfordern, als Standarddrähte aufrechterhalten können.

Die Grenzen der Standardverarbeitung

Unfähigkeit, strukturelle Hohlräume zu heilen

Es ist wichtig zu erkennen, warum Standardgeräte oft geringere Leistungen erzielen. Standardöfen arbeiten bei Umgebungs- oder niedrigem Druck und verlassen sich ausschließlich auf Diffusion, um Materialien zu verbinden.

Ohne die treibende Kraft des isostatischen Drucks reicht die Diffusion allein oft nicht aus, um die während der chemischen Reaktion von Magnesium und Bor entstandenen Hohlräume zu schließen.

Kompromittierte Mikrostruktur

Drähte, die ohne hohen Druck behandelt werden, behalten eine "schwammartige" Porosität.

Diese verbleibende Porosität wirkt als Engpass für die Leistung und begrenzt sowohl die mechanische Stabilität als auch die supraleitende Kapazität des fertigen Drahtes.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob der Übergang zur HIP-Verarbeitung für Ihre spezifische Anwendung notwendig ist, berücksichtigen Sie Ihre Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der kritischen Stromdichte liegt: Sie müssen HIP-Verarbeitung verwenden, um die hohe Korngrenzenverbindung und Dichte zu erreichen, die für einen optimalen elektrischen Transport erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Hochfeld-Magnetanwendungen liegt: Der HIP-Ofen ist unerlässlich, um das Irreversibilitätsfeld und die oberen kritischen Magnetfeldbegrenzungen zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Material-Synthese liegt: Standardausrüstung ist für die Phasenbildung ausreichend, führt aber zu geringerer Dichte und reduzierten Leistungsfähigkeiten.

Die überlegene Dichte, die durch extremen Druck erzielt wird, ist der entscheidende Faktor, der Hochleistungs-MgB2-Drähte von Standardmaterialien unterscheidet.

Zusammenfassungstabelle:

| Merkmal | Standardausrüstung | HIP-Ofen-Verarbeitung |

|---|---|---|

| Druckanwendung | Umgebungs- oder Niederdruck | Extrem isostatisch (bis zu 1,1 GPa) |

| Materialdichte | Porös/Schwammartig | Nahezu theoretische Dichte |

| Strukturelle Defekte | Restliche Hohlräume und Risse | Geheilte und geschlossene Mikroporen |

| Korngrenzenverbindung | Begrenzt/Fragmentiert | Erheblich verbessert |

| Supraleitende Leistung | Standardqualität | Optimierte $J_c$, $H_{irr}$ und $H_{c2}$ |

Verbessern Sie Ihre Ergebnisse in der Materialwissenschaft mit den fortschrittlichen thermischen Lösungen von KINTEK. Mit Unterstützung durch F&E und Fertigung auf Expertenniveau bietet KINTEK anpassbare Heißisostatische Pressen (HIP), Muffel-, Rohr- und Vakuumsysteme, die darauf ausgelegt sind, die für Hochleistungs-Supraleiterdrähte erforderlichen extremen Dichten zu erreichen. Ob Sie die kritische Stromdichte optimieren oder Hochfeld-Magnetanwendungen entwickeln, unser Ingenieurteam ist bereit, eine Lösung für Ihre einzigartigen Laboranforderungen zu maßschneidern. Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Daniel Gajda, Tomasz Czujko. Investigation of Layered Structure Formation in MgB2 Wires Produced by the Internal Mg Coating Process under Low and High Isostatic Pressures. DOI: 10.3390/ma17061362

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der wesentliche Vorteil der Verwendung eines Vakuum-Heißpress-Ofens im Vergleich zum drucklosen Sintern zur Herstellung von hochdichten h-BN-Keramiken? Erreichen nahezu theoretischer Dichte mit mechanischer Kraft

- Was sind die Vorteile der Verwendung von WC-Co-Ambossen in UHP-SPS? Ermöglichen Sie extreme Sinterdrücke und Materialdichte

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Was unterscheidet einen Vakuum-Heißpressenofen von einfacheren Vakuumpresssystemen? Erschließen Sie die fortschrittliche Materialverdichtung

- Welche Funktionen erfüllen hochreine Graphitformen beim Heißpressen von SiC? Erhöhung der Sinterpräzision

- Warum ist die Aufrechterhaltung einer Hochvakuumumgebung während des Heißpressens von Aluminium-basierten Verbundwerkstoffen unerlässlich? Gewährleistung überlegener Bindung und Dichte

- Warum ist in einer Heißpresse für metallisches Glas eine Hochvakuumumgebung erforderlich? Gewährleistung von Reinheit und Dichte

- Welche Branchen haben von der Vakuumpresstechnologie profitiert? Steigerung der Reinheit und Festigkeit in der Fertigung