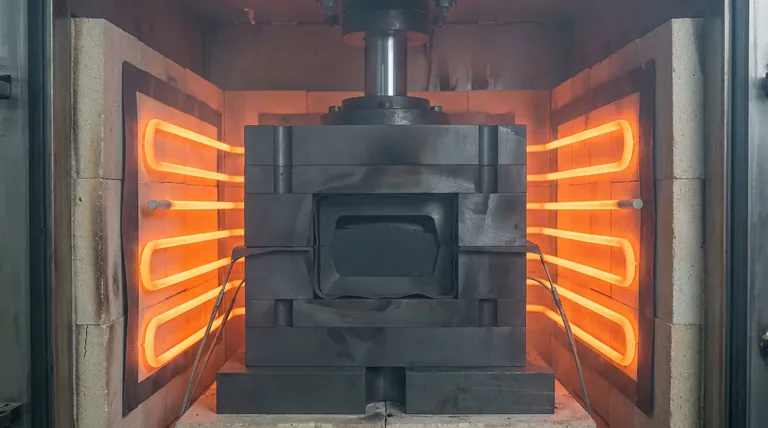

Hochreine Graphitformen sind weit mehr als passive Behälter; sie sind aktive mechanische Komponenten, die für die Verdichtung von Siliziumkarbid (SiC) unerlässlich sind. Beim Heißpressen erfüllen diese Formen zwei gleichzeitige, kritische Rollen: Sie dienen als präzise Formgebungsvorrichtung für das Keramikpulver und als primäres Mittel zur Übertragung massiver axialer Drücke auf die Probe.

Kernbotschaft: Hochreiner Graphit bietet die einzigartige Kombination aus Wärmeleitfähigkeit und Hochtemperatur-Mechanikfestigkeit, die zum Sintern von SiC erforderlich ist. Er fungiert als Formbehälter, der eine gleichmäßige Erwärmung ermöglicht und gleichzeitig extreme axiale Drücke (>30 MPa) überträgt, um Partikelumlagerung und Verdichtung zu bewirken.

Die Doppelrolle von Einhausung und Mechanik

Die Hauptfunktion der Form besteht darin, die Lücke zwischen einfacher Einhausung und aktiver mechanischer Bearbeitung zu schließen.

Präzise geometrische Formgebung

Auf der grundlegendsten Ebene dient die Graphitform als Behälter zur Formgebung der Probe.

Sie schränkt das SiC-Pulver ein und definiert die endgültige Geometrie der Keramikkomponente.

Da Graphit bei extremen Temperaturen dimensionsstabil bleibt, stellt es sicher, dass die Probe während der anfänglichen Sinterphasen nicht verformt oder kollabiert.

Hochdruckübertragung

Im Gegensatz zum drucklosen Sintern beruht das Heißpressen auf Kraft zur Erzielung von Dichte.

Die Graphitform dient als Kernkomponente für die Druckübertragung.

Sie muss axialen Drücken von über 30 MPa ohne Bruch standhalten. Die Form überträgt die Kraft von den hydraulischen Pressen effektiv direkt auf das Keramikpulver, treibt die Partikelumlagerung an und eliminiert Hohlräume.

Wärmemanagementfunktionen

Siliziumkarbid benötigt hohe Temperaturen zum Sintern, was das Wärmemanagement ebenso kritisch macht wie den mechanischen Druck.

Gewährleistung einer gleichmäßigen Erwärmung

Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit.

Diese Eigenschaft ermöglicht es der Form, die Wärme gleichmäßig um die SiC-Probe zu verteilen und thermische Gradienten zu vermeiden.

Eine gleichmäßige Erwärmung ist entscheidend, um innere Spannungen, Risse oder ungleichmäßige Verdichtung im Keramikkörper zu verhindern.

Beständigkeit gegenüber extremen Umgebungen

Das Sintern von SiC findet oft bei Temperaturen statt, die andere Werkzeugmaterialien schmelzen oder schwächen würden.

Hochreiner Graphit behält seine Hochtemperaturfestigkeit weit über 2000°C hinaus bei.

Dies ermöglicht es dem Prozess, die notwendige Aktivierungsenergie für die SiC-Verdichtung zu erreichen, ohne dass die Form strukturell versagt.

Oberflächenwechselwirkung und Entformung

Die Schnittstelle zwischen Form und Keramik ist ein kritischer Fehlerpunkt, wenn sie nicht korrekt gehandhabt wird.

Verhinderung chemischer Adhäsion

Bei hohen Temperaturen können Keramikpulver mit den Formwänden reagieren oder daran haften.

Um dem entgegenzuwirken, werden hochreine Graphitformen oft in Verbindung mit Graphitpapier verwendet.

Dies fungiert als Trennschicht, die verhindert, dass die SiC-Probe an der starren Form haftet, erleichtert die Entformung und erhält die Oberflächengüte der Keramik.

Erzeugung einer schützenden Atmosphäre

Obwohl Graphit hauptsächlich eine physikalische Barriere darstellt, erzeugt er auch eine mikrorabkohlende Atmosphäre.

Bei hohen Temperaturen verbraucht der Graphit Rest-Sauerstoff und hilft so, Mikrooxidation auf der Probenoberfläche zu unterdrücken.

Dies hilft, die chemische Integrität des Materials zu erhalten, ist aber ein sekundärer Vorteil gegenüber den mechanischen Rollen.

Verständnis der Kompromisse

Obwohl hochreiner Graphit der Standard für das Heißpressen ist, birgt er spezifische Einschränkungen und Risiken, die gehandhabt werden müssen.

Oxidationsanfälligkeit

Graphit oxidiert bei hohen Temperaturen in Luft schnell.

Um eine schnelle Degradation der Form (Verbrennung) zu verhindern, muss das Heißpressen in einer Vakuum- oder Inertgasatmosphäre erfolgen.

Im Vakuum kann eine Form über 30 Zyklen halten; an der Luft hält sie möglicherweise nur 4-5 Anwendungen, bevor sie ihre Maßhaltigkeit verliert.

Risiken der Kohlenstoffdiffusion

Es besteht das Risiko einer chemischen Wechselwirkung zwischen Form und Keramik.

Kohlenstoffionen aus der Form können während des Hochtemperatur-Sinterns über Korngrenzen in das Keramikmaterial diffundieren.

Dies kann Defekte verursachen oder die Materialeigenschaften (wie optische Leistung oder elektrische Leitfähigkeit) verändern, was eine Barriere (wie Graphitpapier) oder eine sorgfältige Kontrolle der Sinterzeit erfordert.

Die richtige Wahl für Ihr Ziel treffen

Bei der Gestaltung eines Heißpressprotokolls für Siliziumkarbid beeinflusst die Art und Weise, wie Sie die Graphitform verwenden, Ihre Endergebnisse.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass die Wandstärke der Form ausreichend ist, um axialen Drücken von deutlich über 30 MPa standzuhalten, um die Partikelpackung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Oberflächenqualität liegt: Priorisieren Sie die Verwendung hochwertiger Graphitpapier-Einlagen, um Diffusionsbindung zu verhindern und eine saubere Entformung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Arbeiten Sie streng innerhalb einer Vakuum- oder Inertgasumgebung, um die Lebensdauer der Graphitform von einstelligen Anwendungen auf Dutzende von Zyklen zu verlängern.

Erfolg beim Heißpressen von SiC beruht darauf, die Graphitform nicht nur als Halter, sondern als aktiven Teilnehmer an der thermischen und mechanischen Geschichte des Teils zu betrachten.

Zusammenfassungstabelle:

| Funktionskategorie | Schlüsselrolle | Nutzen für SiC-Keramik |

|---|---|---|

| Mechanisch | Druckübertragung | Ermöglicht axiale Kraft von >30 MPa zur Hohlraumeliminierung |

| Thermisch | Gleichmäßige Wärmeübertragung | Eliminiert thermische Gradienten und innere Spannungen |

| Formgebung | Geometrische Einhausung | Gewährleistet Dimensionsstabilität bei >2000°C |

| Schnittstelle | Oberflächenschutz | Verhindert chemische Adhäsion und Mikrooxidation |

| Lebensdauer | Umweltbeständigkeit | Hält 30+ Zyklen in Vakuum-/Inertatmosphären |

Optimieren Sie Ihr SiC-Sintern mit KINTEK Expertise

Die Herstellung von Hochleistungskeramiken erfordert mehr als nur hohe Temperaturen; sie erfordert präzisionsgefertigte Werkzeuge und thermische Systeme. Gestützt auf F&E- und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Labortemperöfen für hohe Temperaturen – darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme –, die alle vollständig an Ihre spezifischen Materialwissenschaftsanforderungen angepasst werden können.

Ob Sie maximale Verdichtung oder überlegene Oberflächenqualität bei Ihren Siliziumkarbidkomponenten anstreben, unsere spezialisierten Lösungen bieten die thermische Stabilität und Druckkontrolle, die Sie benötigen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen.

Referenzen

- Chang Zou, Xingzhong Guo. Microstructure and Properties of Hot Pressing Sintered SiC/Y3Al5O12 Composite Ceramics for Dry Gas Seals. DOI: 10.3390/ma17051182

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

Andere fragen auch

- Was sind die Prozessvorteile der Verwendung von SPS für protonische keramische Elektrolyte? Schnelle Verdichtung erreichen

- Warum ist es notwendig, während des SPS von SiC eine Hochvakuumumgebung aufrechtzuerhalten? Schlüssel zu hochdichten Keramiken

- Was sind die technischen Vorteile der Verwendung eines SPS-Sinterofens? Verbesserung der Leistung von Al2O3-TiC-Materialien

- Was ist die Vakuum-Heißpresstechnik? Erzielen Sie maximale Dichte & Reinheit für fortschrittliche Materialien

- Warum muss die Oberflächenschicht von Titanlegierungsproben durch Schleifen entfernt werden? Hohe Festigkeit nach Vakuum-Warmpressen sicherstellen

- Warum ist es notwendig, Graphitformen mit Pulvermischungen vor dem Vakuum-Heißpresssintern in einem Vakuumtrockenschrank zu behandeln? Porosität verhindern und maximale Dichte gewährleisten

- Welche Rolle spielen Graphitformen bei der SPS von MgTiO3-CaTiO3? Schnelle Verdichtung und Präzision erreichen

- Was sind die Klassifizierungen von Heißpress-Sinteröfen basierend auf der Nutzungsumgebung? Erforschung von Typen für die optimale Materialbearbeitung