Die Aufrechterhaltung einer Hochvakuumumgebung während des Funkenplasmagesintert (SPS) ist entscheidend für die Verhinderung von Materialdegradation und die Gewährleistung struktureller Integrität. Sie dient in erster Linie dazu, adsorbierte Gase zu eliminieren, die Porosität verursachen, und schützt sowohl das Siliziumkarbid (SiC)-Pulver als auch die Graphitwerkzeuge vor zerstörerischer Oxidation bei erhöhten Temperaturen.

Kernbotschaft Ein Hochvakuum tut mehr als nur Luft entfernen; es reinigt aktiv Korngrenzen und schützt das Sintersystem. Durch die Verhinderung von Oxidation und die Evakuierung von flüchtigen Stoffen ermöglicht es SiC-Keramiken, Dichten nahe ihrer theoretischen Grenze mit überlegenen mechanischen Eigenschaften zu erreichen.

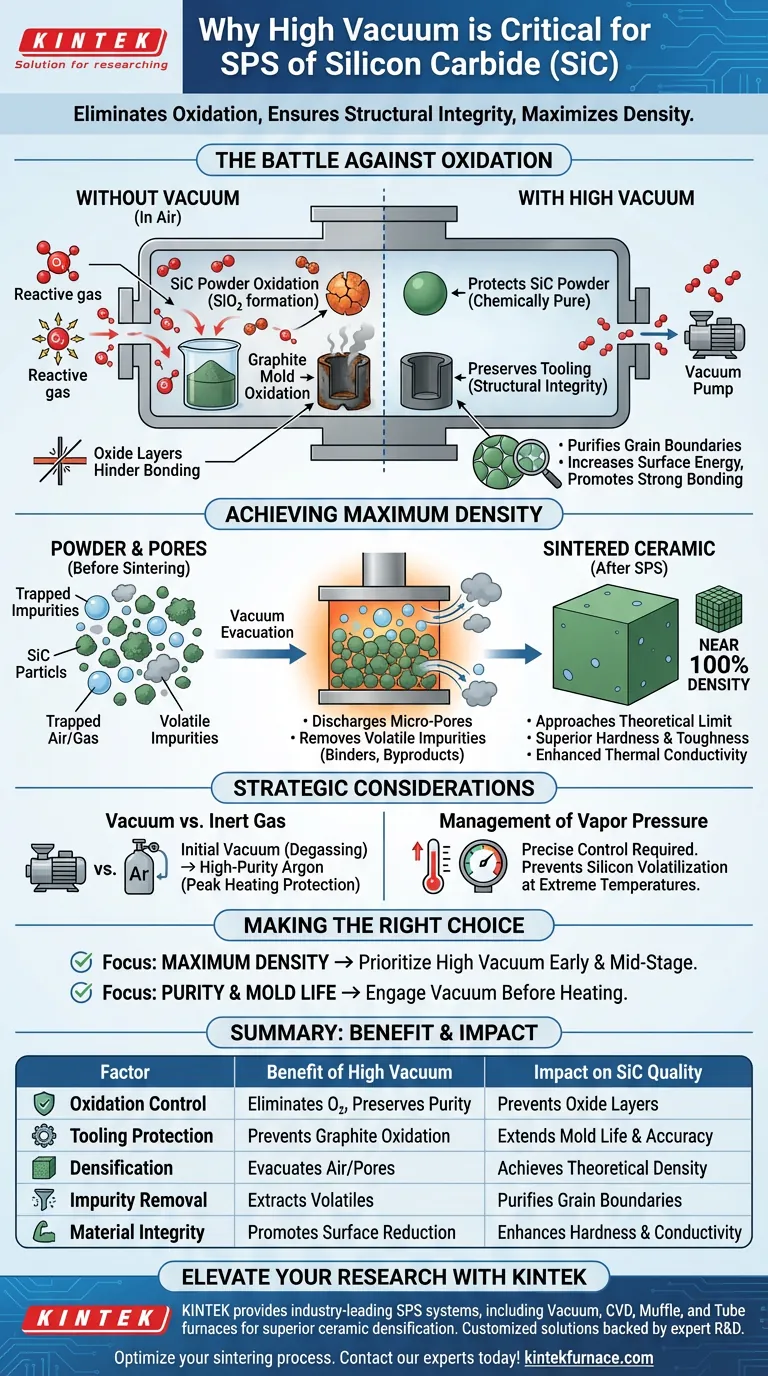

Der Kampf gegen die Oxidation

Schutz des Rohmaterials

Siliziumkarbid (SiC)-Pulver ist bei hohen Temperaturen in Anwesenheit von Sauerstoff sehr anfällig für Oxidation.

Die Aufrechterhaltung eines Vakuums entfernt Sauerstoff aus der Kammer und stellt sicher, dass das SiC-Pulver seine chemische Reinheit behält. Dies verhindert die Bildung unerwünschter Oxidschichten auf den Partikeloberflächen, die die mechanische Leistung der fertigen Keramik sonst beeinträchtigen würden.

Erhaltung der Werkzeuge

SPS verwendet typischerweise Graphitformen, um das Pulver aufzunehmen und den Pulsstrom zu leiten.

Graphit oxidiert bei Sintertemperaturen schnell an der Luft. Eine Hochvakuumumgebung ist unerlässlich, um diese Formen vor oxidativem Verschleiß zu schützen und ihre strukturelle Integrität sowie die Maßhaltigkeit des fertigen gesinterten Teils zu gewährleisten.

Reinigung von Korngrenzen

Rohe Pulverpartikel weisen oft Oberflächenoxide oder adsorbierte Verunreinigungen auf, die die Bindung behindern.

Die Vakuumumgebung fördert die Verflüchtigung oder Reduktion dieser Oberflächenschichten. Dieser "Reinigungseffekt" erhöht die Oberflächenenergie und reinigt die Korngrenzen, wodurch die idealen Bedingungen für eine starke Bindung der Partikel während der Verdichtung geschaffen werden.

Erreichung maximaler Dichte

Evakuierung von Mikroporen

Damit eine Keramik stark ist, muss sie dicht sein. Luft, die zwischen den Pulverpartikeln eingeschlossen ist, wirkt als Barriere für die Verdichtung.

Ein Hochvakuum entlädt effektiv Mikroporen und evakuiert Luft aus den Zwischenräumen zwischen den Pulverpartikeln. Diese Entfernung von eingeschlossenem Gas reduziert den Sinterwiderstand und ermöglicht eine effizientere Verdichtung des Materials.

Entfernung flüchtiger Verunreinigungen

Neben Luft beinhaltet der Sinterprozess oft die Freisetzung von Gasen aus organischen Bindemitteln oder flüchtigen Reaktionsnebenprodukten.

Vakuumsysteme sind besonders effektiv bei der Extraktion dieser flüchtigen Stoffe, insbesondere während der Niedertemperaturphasen (z. B. unter 400 °C). Die Entfernung dieser Verunreinigungen verhindert die Bildung von geschlossenen Poren oder Blasen im Material.

Annäherung an die theoretische Grenze

Durch die Beseitigung sowohl physikalischer Gasbarrieren als auch chemischer Oxidbarrieren wird der Sinterprozess hocheffizient.

Dies ermöglicht es der fertigen Siliziumkarbidkeramik, eine extrem hohe Dichte zu erreichen, die sich ihrer theoretischen Grenze annähert. Hohe Dichte ist der entscheidende Faktor für die Maximierung von Härte, Bruchzähigkeit und Wärmeleitfähigkeit.

Verständnis der Kompromisse

Vakuum vs. Schutz durch Inertgas

Während Vakuum für die Entgasung entscheidend ist, ist es nicht immer die einzige Atmosphäre, die während des gesamten Zyklus verwendet wird.

Für bestimmte Prozesse wird zunächst ein Vakuum verwendet, um Bindemittel und Verunreinigungen zu entfernen, gefolgt von der Einführung von hochreinem Argon. Dieses Inertgas kann während der Spitzenheizphasen zusätzlichen Schutz vor Zersetzung oder Oxidation bieten und einen ausgewogenen Ansatz zur Atmosphärenkontrolle bieten.

Management des Dampfdrucks

In extremen Hochtemperaturszenarien erfordert die Aufrechterhaltung eines Vakuums sorgfältige Handhabung.

Während Vakuum Oxidation verhindert, kann ein übermäßig niedriger Druck bei sehr hohen Temperaturen theoretisch die Zersetzung oder Verflüchtigung bestimmter siliziumbasierter Bestandteile induzieren. Daher ist eine präzise Kontrolle des Vakuumgrades erforderlich, um die Reinigung gegen die Materialstabilität abzuwägen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren SiC-Sinterprozess zu optimieren, stimmen Sie Ihre Atmosphärenkontrolle auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie ein Hochvakuum in den frühen und mittleren Phasen, um eine vollständige Evakuierung von Mikroporen und adsorbierten Gasen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Reinheit und Werkzeuglebensdauer liegt: Stellen Sie sicher, dass das Vakuumsystem vor Beginn des Erhitzens aktiviert wird, um eine Sauerstoffexposition der Graphitwerkzeuge und des SiC-Pulvers strikt zu verhindern.

Letztendlich ist die Vakuumumgebung das unsichtbare Werkzeug, das loses Pulver in eine feste, leistungsstarke technische Keramik verwandelt.

Zusammenfassungstabelle:

| Faktor | Nutzen von Hochvakuum | Auswirkung auf die SiC-Qualität |

|---|---|---|

| Oxidationskontrolle | Eliminiert Sauerstoff in der Kammer | Bewahrt chemische Reinheit & verhindert Oxidschichten |

| Werkzeugschutz | Verhindert Oxidation der Graphitform | Verlängert die Werkzeuglebensdauer & gewährleistet Maßhaltigkeit |

| Verdichtung | Evakuiert Luft aus Mikroporen | Erreicht Dichte nahe theoretischer Grenzen |

| Verunreinigungsentfernung | Extrahiert flüchtige Stoffe & adsorbierte Gase | Reinigt Korngrenzen für stärkere Bindung |

| Materialintegrität | Fördert die Reduktion von Oberflächenschichten | Verbessert Härte und Wärmeleitfähigkeit |

Erweitern Sie Ihre Forschung zu fortschrittlichen Materialien mit KINTEK

Die präzise Sinterung von Siliziumkarbid erfordert absolute Kontrolle über die atmosphärischen Bedingungen. KINTEK bietet branchenführende Funkenplasmageräte (SPS), darunter Vakuum-, CVD-, Muffel- und Rohröfen, die alle darauf ausgelegt sind, die für eine überlegene Keramikverdichtung erforderlichen Hochvakuumumgebungen zu liefern.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Labor- oder Produktionsanforderungen zu erfüllen. Lassen Sie nicht zu, dass Oxidation oder Porosität Ihre Ergebnisse beeinträchtigen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie uns noch heute, um sich mit unseren Experten zu beraten!

Visuelle Anleitung

Referenzen

- Zipeng Li, Zhiqing Liang. Preparation of Aluminum Matrix Composites Reinforced with Hybrid MAX–MXene Particles for Enhancing Mechanical Properties and Tribological Performance. DOI: 10.3390/jcs9100552

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was sind die Kernfunktionen von Graphitformen im Heißpress-Sinterprozess von Nb-22.5Cr-5Si-Legierungen? Finden Sie es jetzt heraus

- Was sind die einzigartigen Vorteile des Spark Plasma Sintering (SPS)? Entriegeln Sie die Festigkeit von ultrafeinem Hartmetall

- Was ist die Funktion von Graphitformen beim Vakuum-Warmpressen? Optimieren Sie die Sinterergebnisse von austenitischem Edelstahl

- Was ist die Funktion einer starren Form beim Vakuum-Heißpressen? Meisterung struktureller Präzision bei geschichteten Verbundwerkstoffen

- Warum werden kohlenstofffaserverstärkte Verbundwerkstoffplatten (CFRC) in SPS verwendet? Optimierung der thermischen Stabilität beim Sintern

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Was ist die Hauptaufgabe eines Vakuum-Heißpress (VHP)-Ofens? Erreichen höchster Infrarotdurchlässigkeit in ZnS-Keramiken