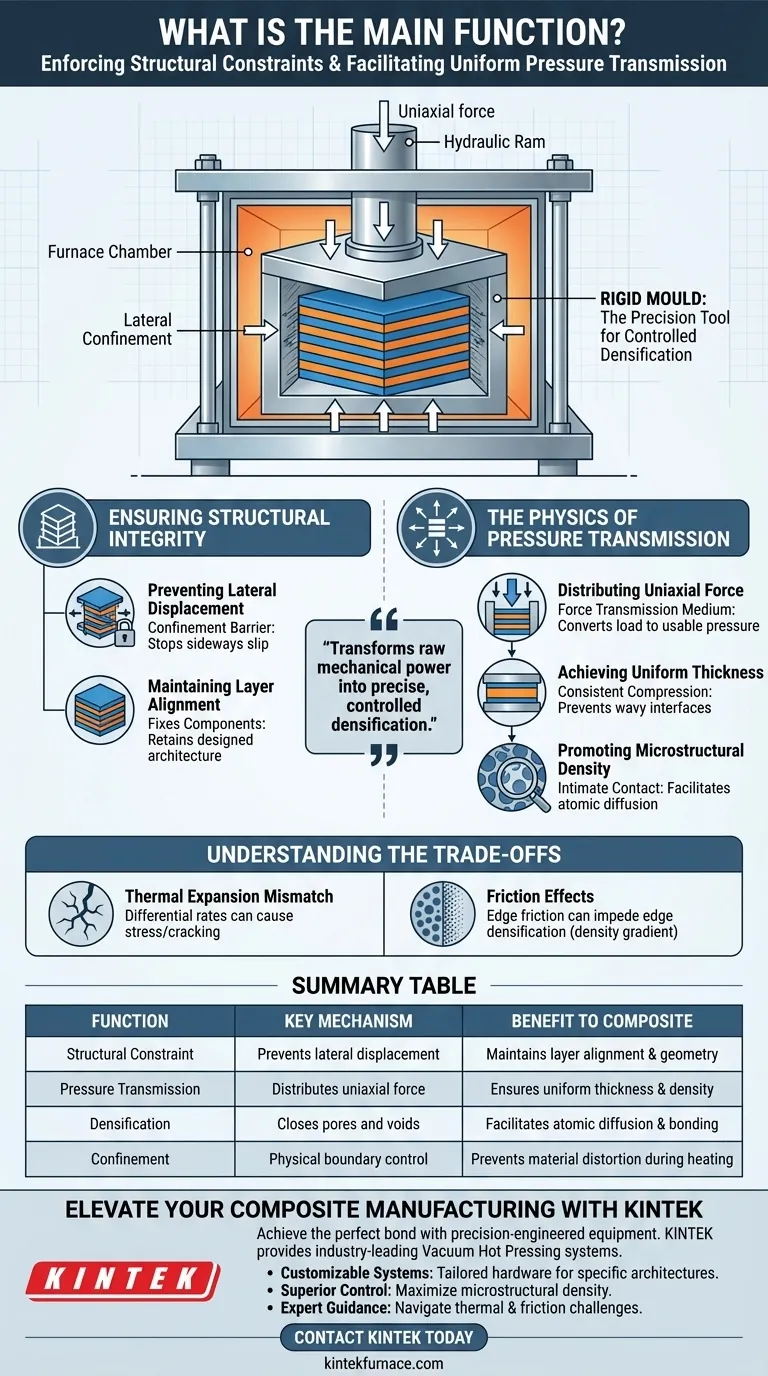

Die Hauptfunktion einer starren Form beim Vakuum-Heißpressen besteht darin, strukturelle Zwangsbedingungen durchzusetzen und eine gleichmäßige Druckübertragung zu ermöglichen. Sie fixiert physisch den abwechselnden Stapel von Materialien – wie amorphe Bänder und Aluminiumfolien – und verhindert, dass diese während der Verarbeitung seitlich verrutschen oder sich verlagern. Gleichzeitig fungiert sie als Medium, das die uniaxialen Kräfte des Ofens auf die Probe überträgt und sicherstellt, dass die Schichten zu einer dichten, gleichmäßigen Mikrostruktur komprimiert werden.

Die starre Form wandelt die rohe mechanische Energie des Ofens in präzise, kontrollierte Verdichtung um. Sie schafft eine physische Grenze, die die Verbundschichten zwingt, vertikal zu verbinden, anstatt sich horizontal zu verschieben.

Gewährleistung der strukturellen Integrität

Verhinderung seitlicher Verlagerung

Wenn mechanischer Druck auf einen Stapel unterschiedlicher Schichten ausgeübt wird, neigen die Materialien von Natur aus dazu, seitlich zu verrutschen. Die starre Form wirkt als Begrenzungsschranke und fixiert den Stapel in der Ofenkammer.

Aufrechterhaltung der Schichtausrichtung

Für Verbundwerkstoffe, die auf abwechselnden Strukturen basieren (z. B. Metallfolien und Bänder), ist eine präzise Ausrichtung entscheidend. Die Form fixiert die Position dieser Komponenten und stellt sicher, dass der fertige Verbundwerkstoff seine konstruierte Architektur während der Heizphase ohne Verzerrung beibehält.

Die Physik der Druckübertragung

Verteilung der uniaxialen Kraft

Die Form dient als direkte Verbindung zwischen dem hydraulischen Stößel und der Verbundprobe. Sie fungiert als Kraftübertragungsmedium und wandelt die Rohlast der Maschine in nutzbaren, gezielten Druck auf den Materialstapel um.

Erreichen einer gleichmäßigen Dicke

Durch die gleichmäßige Verteilung dieses Drucks stellt die Form sicher, dass die gesamte Probe mit der gleichen Geschwindigkeit komprimiert wird. Diese Gleichmäßigkeit ist entscheidend für die Erzielung einer konsistenten Schichtdicke über den gesamten Verbundwerkstoff und verhindert wellige oder ungleichmäßige Grenzflächen.

Förderung der mikrostuktuellen Dichte

Die durch die Form bereitgestellte Einschränkung ermöglicht es dem Druck, Poren und Lücken effektiv zu schließen. Dies erleichtert den engen Kontakt, der für die atomare Diffusion erforderlich ist, was zu einer dichten Mikrostruktur ohne Hohlräume führt.

Verständnis der Kompromisse

Unterschiedliche Wärmeausdehnung

Während die Form die notwendige Einschränkung bietet, kann sie sich schneller oder langsamer ausdehnen oder zusammenziehen als die Verbundmaterialien. Erhebliche Unterschiede in der Wärmeausdehnung können zu Spannungsansammlungen führen, die möglicherweise Risse im Verbundwerkstoff oder Schwierigkeiten beim Entfernen der Probe nach dem Sintern verursachen.

Reibungseffekte

Die Reibung zwischen den Verbundschichten und den Innenwänden der starren Form kann gelegentlich die Verdichtung an den Rändern behindern. Dies kann zu einem "Dichtegradienten" führen, bei dem die Mitte der Probe stärker komprimiert ist als der äußere Umfang.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres geschichteten Verbundwerkstoffs zu maximieren, berücksichtigen Sie diese Faktoren bei der Auswahl oder Gestaltung Ihrer Form:

- Wenn Ihr Hauptaugenmerk auf geometrischer Präzision liegt: Priorisieren Sie Formdesigns mit engen Toleranzen, um seitliche Bewegungen oder Fehlstellungen des Folienstapels streng zu begrenzen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass das Formmaterial eine hohe Druckfestigkeit aufweist, um hohen uniaxialen Drücken standzuhalten und sie zu übertragen, ohne sich zu verformen.

Eine starre Form ist nicht nur ein Behälter; sie ist das primäre Werkzeug zur Umwandlung mechanischer Energie in Materialqualität.

Zusammenfassungstabelle:

| Funktion | Schlüsselmechanismus | Nutzen für den Verbundwerkstoff |

|---|---|---|

| Strukturelle Einschränkung | Verhindert seitliche Verlagerung | Erhält Schichtausrichtung & Geometrie |

| Druckübertragung | Verteilt uniaxialen Kraft | Gewährleistet gleichmäßige Dicke & Dichte |

| Verdichtung | Schließt Poren und Hohlräume | Ermöglicht atomare Diffusion & Bindung |

| Begrenzung | Physische Grenzflächenkontrolle | Verhindert Materialverzerrung während der Heizung |

Verbessern Sie Ihre Verbundwerkstoffherstellung mit KINTEK

Die Erzielung der perfekten Bindung in geschichteten Verbundwerkstoffen erfordert mehr als nur Hitze – sie erfordert präzisionsgefertigte Ausrüstung. KINTEK bietet branchenführende Vakuum-Heißpresssysteme, unterstützt durch Experten-F&E und Fertigung. Unsere Lösungen sind darauf ausgelegt, die kritische Druckübertragung und die thermischen Zwangsbedingungen zu bewältigen, die für die Synthese von Hochleistungsmaterialien erforderlich sind.

Warum KINTEK wählen?

- Anpassbare Systeme: Von Muffel- und Rohr- bis hin zu spezialisierten Vakuum- und CVD-Öfen passen wir die Hardware an Ihre spezifischen Schichtarchitekturen an.

- Überlegene Kontrolle: Gewährleisten Sie maximale mikrostuktuelle Dichte mit unseren hochfesten Ofendesigns.

- Expertenberatung: Unser Team hilft Ihnen, Herausforderungen bei Wärmeausdehnung und Reibung zu meistern, um hohlraumfreie Ergebnisse zu erzielen.

Bereit, die Hochtemperaturverarbeitung Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist die Hauptrolle des mechanischen Drucks beim Vakuum-Heißpressen von Ti-Al? Optimierung der Bindung und Dichte

- Wie funktioniert das Heißpressen? Maximale Dichte und Festigkeit für fortschrittliche Materialien erreichen

- Wie verbessert eine Vakuum-Heißpresskammer Ti2AlN-Keramiken? Erreichen von 4,15 g/cm³ Dichte und überlegener Festigkeit

- Was ist die Notwendigkeit der Niedertemperatur-Entgasung beim Vakuum-Warmpressen? Gewährleistung einer überlegenen Diamantwerkzeugqualität

- Welche Arten von Heizelementen werden in Vakuum-Heißpressen verwendet? Optimiert für Hochtemperaturanwendungen

- Was sind die Vorteile von Tisch-SPS/FAST für die Titan-F&E? Beschleunigen Sie Ihr mikrostrukturelles Engineering

- Was macht den Sinterprozess beim Heißpressen unausgewogen? Geschwindigkeit vs. mikrostrukturelles Gleichgewicht

- Wie trägt ein Vakuum-Heißpress-Ofen zur Verdichtung von SiC/Al-Verbundwerkstoffen bei? Erreichen von nahezu null Porosität