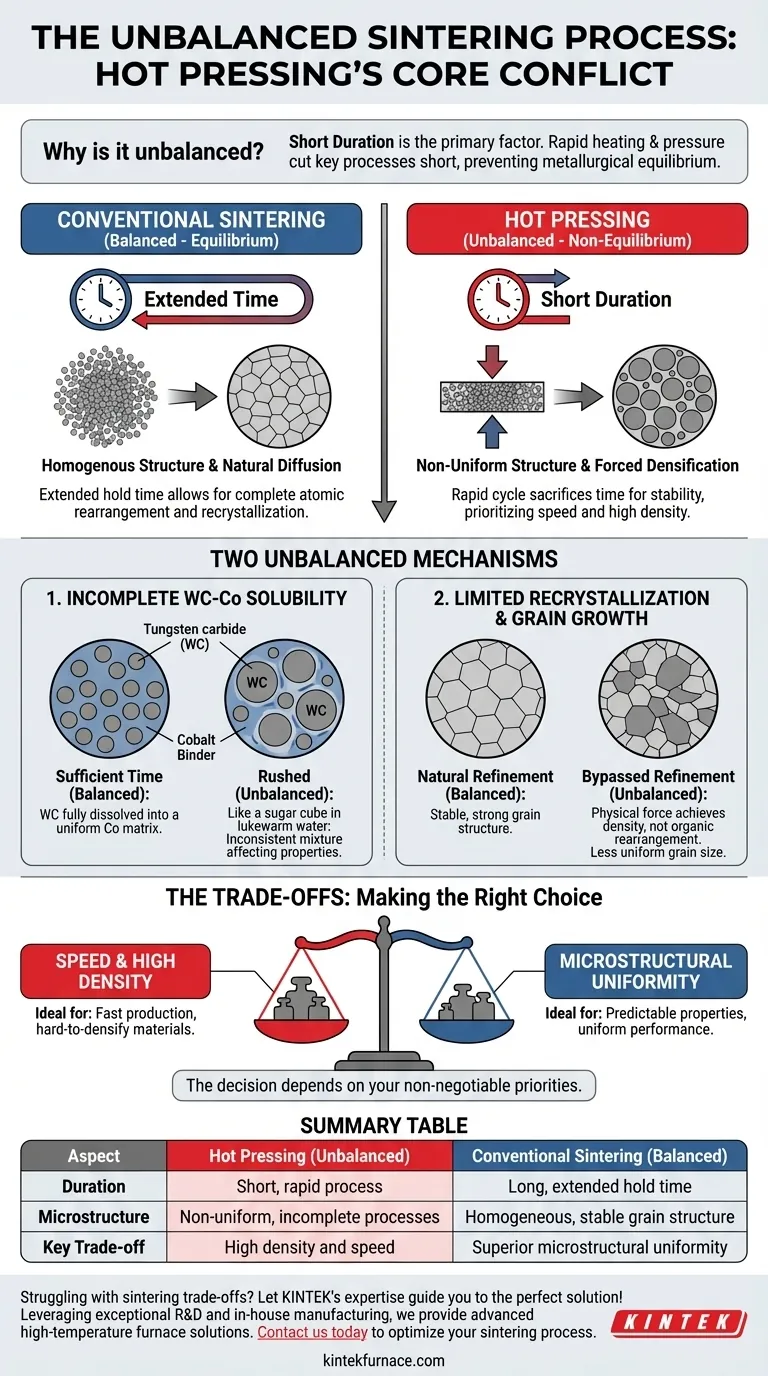

Im Wesentlichen ist der Hauptfaktor, der den Heißpress-Sinterprozess "unausgewogen" macht, seine kurze Dauer. Das schnelle Erhitzen und die Anwendung von Druck lassen nicht genügend Zeit zu, damit das Material einen metallurgischen Gleichgewichtszustand erreicht. Schlüsselprozesse, wie die Auflösung von Wolframkarbid (WC) in Kobalt (Co) und die Rekristallisation von Körnern, werden verkürzt, was zu einer ungleichmäßigen Mikrostruktur führt.

Heißpressen opfert bewusst die Zeit, die die innere Struktur eines Materials benötigt, um sich vollständig zu stabilisieren. Dieser "unausgewogene" Zustand ist ein bewusster Kompromiss, der Geschwindigkeit und hohe Dichte gegenüber der mikrostrukturellen Perfektion, die bei langsameren, gleichgewichtsbasierten Methoden erreicht wird, priorisiert.

Der Kernkonflikt: Zeit vs. Gleichgewicht

Heißpressen ist grundsätzlich ein Nicht-Gleichgewichtsprozess. Um zu verstehen, warum dies wichtig ist, müssen wir zunächst definieren, wie ein ausgewogener oder Gleichgewichtszustand beim traditionellen Sintern aussieht.

Was "Gleichgewicht" beim Sintern bedeutet

Bei einem herkömmlichen, längeren Sinterprozess wird das Material über einen längeren Zeitraum erhitzt und auf Temperatur gehalten. Dies ermöglicht Zeit für die natürliche Diffusion und Umlagerung.

Komponenten wie die harte WC-Phase lösen sich langsam in das flüssige Kobaltbindemittel auf und bilden eine homogene Lösung. Gleichzeitig lösen sich kleinere Körner auf und präzipitieren an größeren wieder aus, ein Prozess, der als Rekristallisation bezeichnet wird, der die Energie minimiert und eine stabile, starke Kornstruktur erzeugt.

Die Rolle der kurzen Dauer beim Heißpressen

Heißpressen beschleunigt die Verdichtung durch die Anwendung von äußerem Druck. Der gesamte Zyklus – Erhitzen, Pressen und Abkühlen – ist viel schneller als beim konventionellen Sintern.

Diese Geschwindigkeit ist die Ursache des Ungleichgewichts. Der Prozess ist abgeschlossen, bevor die Atome des Materials genügend Zeit hatten, auf natürliche Weise zu diffundieren und sich in ihren stabilsten, energieärmsten Positionen einzuleben.

Zwei wichtige unausgewogene Mechanismen

Die "unausgewogene" Natur des Heißpressens zeigt sich in zwei kritischen mikrostrukturellen Prozessen, die unvollendet bleiben.

Unvollständige WC-Co-Löslichkeit

Für optimale Eigenschaften in Hartmetallen muss sich das Wolframkarbid (WC) während der Flüssigphase des Sinterns ordnungsgemäß in das Kobalt (Co)-Bindemittel auflösen. Dies erfordert Zeit.

Heißpressen überstürzt diesen Schritt. Es ist, als würde man versuchen, einen Zuckerwürfel in lauwarmem Wasser aufzulösen, indem man ihn nur wenige Sekunden lang umrührt. Einiges wird sich auflösen, aber es bleibt eine inkonsistente Mischung zurück. Dies führt zu einer ungleichmäßigen Verteilung von WC innerhalb des Co-Bindemittels, was die endgültigen mechanischen Eigenschaften beeinflusst.

Begrenzte Rekristallisation und Kornwachstum

Rekristallisation ist der Weg, wie das Material seine Kornstruktur verfeinert, was zu erhöhter Festigkeit und Zähigkeit führt. Dies ist ein langsamer, methodischer Prozess der atomaren Umlagerung durch die Flüssigphase.

Heißpressen umgeht diese natürliche Verfeinerung weitgehend. Der äußere Druck drückt die Materialpartikel physikalisch zusammen, um Dichte zu erreichen, anstatt ihnen zu erlauben, sich organisch neu anzuordnen. Dies kann zu einer weniger gleichmäßigen Korngröße und -verteilung im Vergleich zu langsameren Methoden führen.

Die Kompromisse verstehen: Geschwindigkeit vs. Homogenität

Die Wahl des Heißpressens ist eine strategische Entscheidung, die die Akzeptanz einer bestimmten Reihe von Kompromissen beinhaltet. Die unausgewogene Natur des Prozesses ist nicht unbedingt ein Mangel, sondern eine Eigenschaft mit deutlichen Vor- und Nachteilen.

Der Vorteil: Geschwindigkeit und Dichte

Der Hauptvorteil des Heißpressens ist seine Fähigkeit, sehr schnell eine nahezu vollständige Dichte zu erreichen. Dies ist besonders wertvoll für Materialien, die mit herkömmlichem, drucklosem Sintern schwer zu verdichten sind. Das Ergebnis ist ein dichtes Teil, das in einem Bruchteil der Zeit hergestellt wird.

Die Konsequenz: Eine Nicht-Gleichgewichtsstruktur

Der Nachteil ist die resultierende Mikrostruktur. Da der Prozess unausgewogen ist, kann dies zu einer weniger vorhersagbaren Schrumpfung führen, wodurch die Kontrolle der Endabmessungen des Teils erschwert wird. Darüber hinaus kann die ungleichmäßige Mikrostruktur zu Schwankungen in Eigenschaften wie Härte und Festigkeit im gesamten Bauteil führen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Anwendung des Heißpressens hängt vollständig von den nicht verhandelbaren Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Produktionsgeschwindigkeit liegt: Heißpressen ist die überlegene Wahl, aber Sie müssen strenge Prozesskontrollen implementieren, um die Konsequenzen der Nicht-Gleichgewichts-Mikrostruktur zu managen.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Gleichmäßigkeit und vorhersagbaren Eigenschaften liegt: Ein langsamerer, konventioneller Sinterprozess wird oft bevorzugt, da er dem Material die Zeit gibt, die es braucht, um einen stabilen Gleichgewichtszustand zu erreichen.

Das Verständnis dieses grundlegenden Kompromisses zwischen Verarbeitungsgeschwindigkeit und metallurgischem Gleichgewicht ist der Schlüssel zur Beherrschung der endgültigen Leistung Ihres Materials.

Übersichtstabelle:

| Aspekt | Heißpressen (Unausgewogen) | Konventionelles Sintern (Ausgewogen) |

|---|---|---|

| Dauer | Kurzer, schneller Prozess | Lange, ausgedehnte Haltezeit |

| Mikrostruktur | Ungleichmäßige, unvollständige Prozesse | Homogene, stabile Kornstruktur |

| Hauptkompromiss | Hohe Dichte und Geschwindigkeit | Überlegene mikrostrukturelle Gleichmäßigkeit |

| Ideal für | Schnelle Produktion, schwer verdichtbare Materialien | Vorhersagbare Eigenschaften, gleichmäßige Leistung |

Kämpfen Sie mit Sinter-Kompromissen? Lassen Sie sich von der Expertise von KINTEK zur perfekten Lösung führen! Durch herausragende Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboratorien fortschrittliche Hochtemperatur-Ofenlösungen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie Geschwindigkeit, Dichte oder mikrostrukturelle Kontrolle priorisieren. Kontaktieren Sie uns noch heute, um Ihren Sinterprozess zu optimieren und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?