Ein Vakuum-Heißpress-Ofen erreicht die Verdichtung durch gleichzeitige Anwendung von thermischer Energie und mechanischer Kraft. Durch Anlegen eines äußeren Drucks, während die Aluminiummatrix in einem fest-flüssigen oder geschmolzenen Zustand ist, zwingt der Ofen das Metall zu plastischer Verformung. Diese Verformung füllt physisch die Hohlräume zwischen den Siliziumkarbid (SiC)-Partikeln und beseitigt so die Porosität, die beim herkömmlichen drucklosen Sintern nicht entfernt werden kann.

Der Hauptvorteil liegt in der Synergie von Kraft und Umgebung: Während die Wärme die Matrix erweicht, treibt der mechanische Druck das Aluminium in die Zwischenräume zwischen den SiC-Partikeln und überwindet den natürlichen Widerstand des Materials gegen Fließen und Binden.

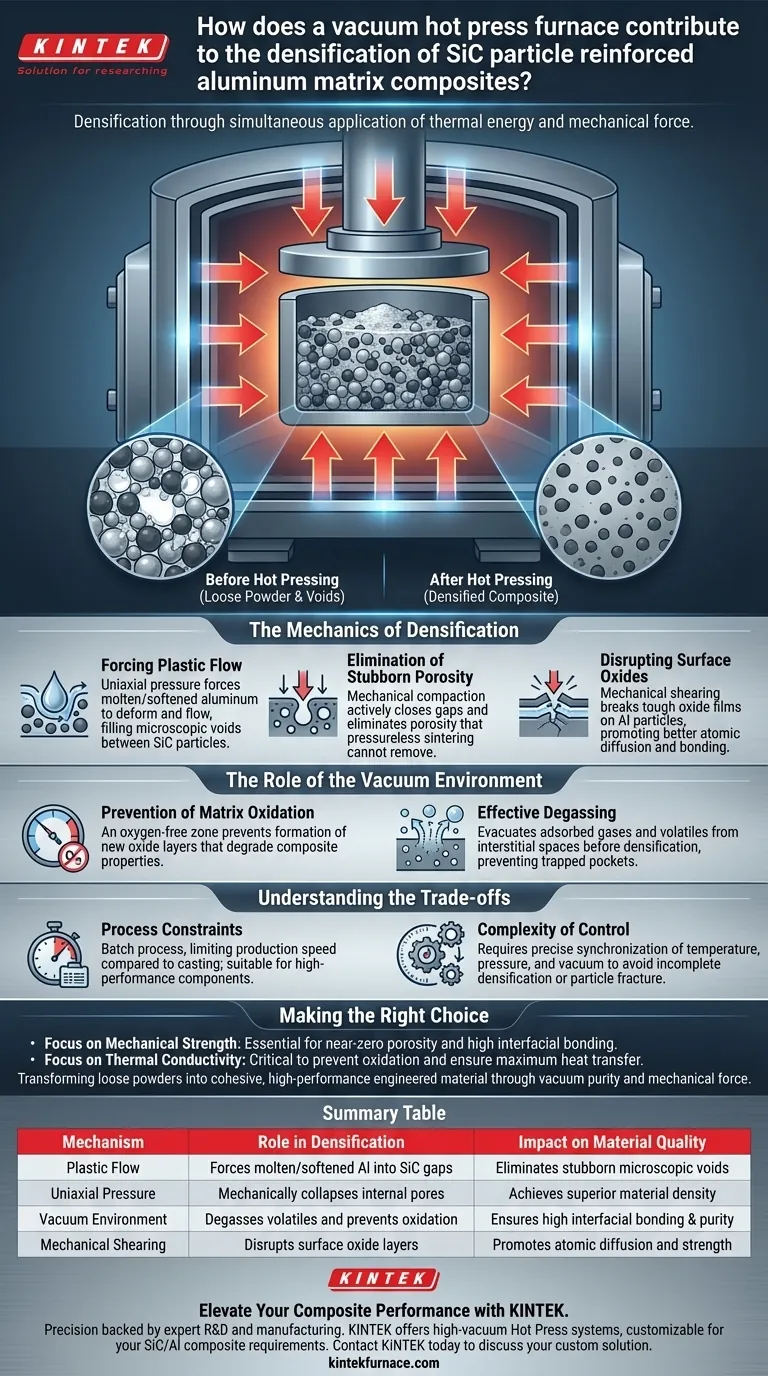

Die Mechanik der Verdichtung

Erzwingen von plastischer Verformung

Der primäre Mechanismus für die Verdichtung ist die Induktion von plastischer Verformung in der Aluminiummatrix.

Wenn die Matrixlegierung einen fest-flüssigen oder geschmolzenen Zustand erreicht, übt der Ofen einen erheblichen äußeren Druck (oft uniaxial) aus.

Dieser Druck zwingt das erweichte Aluminium, sich zu verformen und um die starren SiC-Partikel zu fließen, wodurch die mikroskopischen Hohlräume gefüllt werden, die natürlich zwischen den Pulverpartikeln auftreten.

Beseitigung hartnäckiger Porosität

Beim drucklosen Sintern bleiben oft Hohlräume bestehen, da keine treibende Kraft vorhanden ist, um sie zu kollabieren.

Die Vakuum-Heißpresse verdichtet das Material aktiv und schließt diese Lücken mechanisch.

Dies führt zu einer signifikanten Erhöhung der Materialdichte im Vergleich zu Methoden, die sich ausschließlich auf thermische Diffusion verlassen.

Störung von Oberflächenoxiden

Aluminium bildet von Natur aus eine widerstandsfähige Oxidschicht, die die Bindung behindert.

Die durch das Heißpressen erzeugten mechanischen Scherungskräfte helfen, diese Oxidschichten auf den Partikeloberflächen zu stören und aufzubrechen.

Diese Freilegung ermöglicht eine bessere atomare Diffusion und eine stärkere Bindung zwischen der Aluminiummatrix und der SiC-Verstärkung.

Die Rolle der Vakuumumgebung

Verhinderung der Matrixoxidation

Aluminium ist hochreaktiv und oxidiert bei hohen Temperaturen schnell.

Die Vakuumumgebung (oft um $10^{-5}$ mbar) schafft während der Heizphase eine sauerstofffreie Zone.

Dies verhindert die Bildung neuer Oxidschichten, die ansonsten die thermischen und mechanischen Eigenschaften des Verbundwerkstoffs beeinträchtigen würden.

Effektive Entgasung

Rohpulver enthalten oft adsorbierte Gase oder flüchtige Stoffe, die sich beim Erhitzen freisetzen.

Das Vakuum evakuiert diese Gase effektiv aus den Zwischenräumen zwischen den Pulverpartikeln.

Durch die Entfernung dieser flüchtigen Stoffe, bevor sich die Matrix vollständig verdichtet, verhindert der Prozess, dass Gasblasen im fertigen Verbundwerkstoff eingeschlossen werden.

Verständnis der Kompromisse

Prozessbeschränkungen

Während das Vakuum-Heißpressen eine überlegene Dichte erzielt, handelt es sich typischerweise um einen Batch-Prozess und nicht um einen kontinuierlichen.

Dies begrenzt die Produktionsgeschwindigkeit im Vergleich zu Gussverfahren und macht es eher für Hochleistungskomponenten als für Massenprodukte geeignet.

Komplexität der Steuerung

Um die ideale Dichte zu erreichen, ist eine präzise Synchronisation von Temperatur, Druck und Vakuum erforderlich.

Wenn der Druck zu früh (bevor die Matrix erweicht) oder zu spät ausgeübt wird, ist die Verdichtung unvollständig oder die SiC-Partikel können brechen.

Die richtige Wahl für Ihr Projekt treffen

Die Entscheidung für die Verwendung eines Vakuum-Heißpress-Ofens hängt von den spezifischen Leistungsanforderungen Ihres Verbundwerkstoffs ab.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Zuverlässigkeit liegt: Das Vakuum-Heißpressen ist unerlässlich, um die nahezu null Porosität und die hohe Grenzflächenbindung zu erreichen, die für die strukturelle Integrität erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Wärmeleitfähigkeit liegt: Die Vakuumumgebung ist entscheidend, um Oxidation an der Grenzfläche zu verhindern und eine maximale Wärmeübertragungseffizienz zwischen Matrix und Verstärkung zu gewährleisten.

Durch die Nutzung der Kombination aus Vakuumreinheit und mechanischer Kraft verwandeln Sie eine lose Pulvermischung in ein zusammenhängendes, leistungsstarkes technisches Material.

Zusammenfassungstabelle:

| Mechanismus | Rolle bei der Verdichtung | Auswirkung auf die Materialqualität |

|---|---|---|

| Plastische Verformung | Zwingt geschmolzenes/erweichtes Al in SiC-Lücken | Beseitigt hartnäckige mikroskopische Hohlräume |

| Uniaxialer Druck | Kollabiert mechanisch interne Poren | Erzielt überlegene Materialdichte |

| Vakuumumgebung | Entgast flüchtige Stoffe und verhindert Oxidation | Gewährleistet hohe Grenzflächenbindung & Reinheit |

| Mechanische Scherung | Stört Oberflächenoxidschichten | Fördert atomare Diffusion und Festigkeit |

Steigern Sie Ihre Verbundwerkstoffleistung mit KINTEK

Präzision ist der Unterschied zwischen einer losen Mischung und einem Hochleistungsmaterial. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochvakuum-Heißpresssysteme, Muffel-, Rohr-, Rotations- und CVD-Öfen – alle voll anpassbar an Ihre spezifischen SiC/Al-Verbundanforderungen. Unsere Technologie gewährleistet nahezu null Porosität und überlegene Wärmeleitfähigkeit für Ihre anspruchsvollsten Labor- und Produktionsanforderungen.

Bereit, Ihren Verdichtungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist ein Vakuum-Heißpress-Sinterofen für 6061-20IQC unerlässlich? Hochleistungsverbundwerkstoffe erschließen

- Was sind die Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems? Entfesseln Sie die Leistung von Hochentropielegierungen

- Wie beeinflusst das hochpräzise Temperaturregelsystem eines Sinterofens die Nanokupfer-Mikrostruktur?

- Warum ist eine Hochvakuumumgebung beim Heißpresssintern unerlässlich? Hochfeste Aluminiumverbundwerkstoffe erzielen

- Welche Größenvarianten sind für Heißpökelöfen erhältlich? Wählen Sie die richtige Größe für Ihr Labor oder Ihre Produktionsanforderungen

- Was ist der Mechanismus des Heißpressens? Erreichen Sie eine vollständige Verdichtung für fortschrittliche Materialien

- Wofür wird eine Vakuumpresse verwendet? Erzielen Sie makellose Verklebungen und Materialumwandlungen

- Warum Vakuum-Heißpressen (VHP) für ZnS-Keramiken verwenden? Überlegene IR-Transparenz und mechanische Festigkeit erzielen