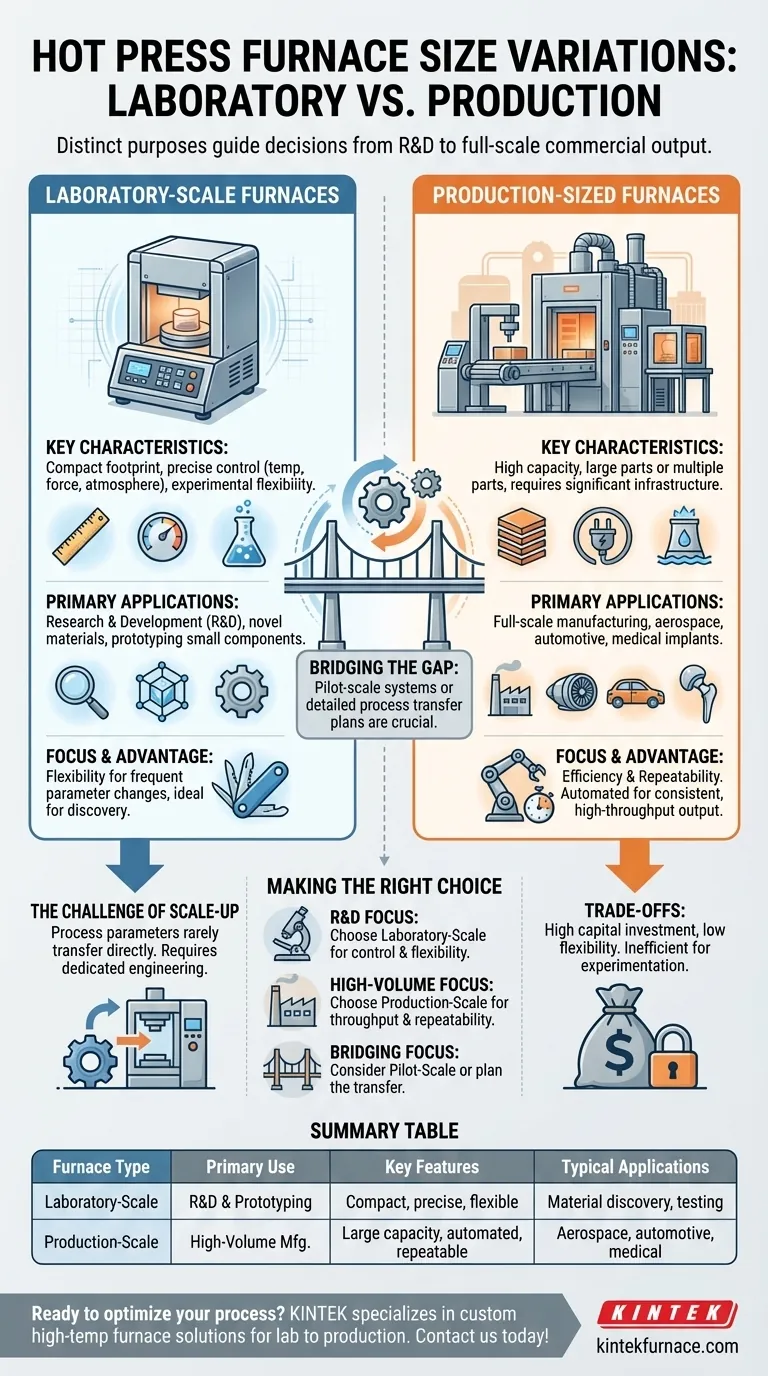

Im Wesentlichen sind Heißpökelöfen in zwei Hauptgrößenkategorien erhältlich, die für unterschiedliche Zwecke bestimmt sind. Diese reichen von kleineren, vielseitigen Laborgeräten, die sich ideal für Forschung und Entwicklung eignen, bis hin zu viel größeren Produktionsöfen, die für die Großserienfertigung konzipiert sind.

Der Unterschied zwischen Labor- und Produktionsöfen betrifft nicht nur die physikalischen Abmessungen. Er spiegelt einen grundlegenden Unterschied im Zweck wider und leitet Entscheidungen von der anfänglichen Materialentdeckung und Prozessentwicklung bis hin zu den Anforderungen der vollen kommerziellen Fertigung.

Verständnis von Laboröfen

Labor- oder „Tisch“-Heißpökelöfen sind der Einstiegspunkt für Sintern und Diffusionsschweißen. Sie sind auf Präzision, Kontrolle und experimentelle Flexibilität ausgelegt.

Schlüsselmerkmale

Diese Einheiten zeichnen sich durch ihren kompakten Platzbedarf aus, was sie für Forschungsumgebungen geeignet macht, in denen der Platz oft begrenzt ist. Sie verarbeiten typischerweise kleinere Proben, jeweils eine.

Der Schwerpunkt liegt auf der präzisen Steuerung von Temperatur, Atmosphäre und Presskraft. Dies ermöglicht es Forschern, das Materialverhalten unter spezifischen Bedingungen genau zu untersuchen.

Hauptanwendungen

Laboröfen sind unverzichtbare Werkzeuge für Forschung und Entwicklung (F&E). Wissenschaftler nutzen sie, um neuartige Materialien herzustellen, neue Verbundformeln zu testen und neue Herstellungsverfahren zu entwickeln.

Sie sind auch für die Prototypenerstellung kleiner Komponenten und die Herstellung von Testmustern für mechanische oder mikrostrukturelle Analysen von entscheidender Bedeutung, bevor man sich für eine größere Produktion entscheidet.

Der Vorteil der Flexibilität

Die Stärke eines Laborofens liegt in seiner Vielseitigkeit. Er ist für häufige Änderungen der Prozessparameter, Materialien und Probengeometrien ausgelegt und somit die ideale Plattform für Experimente und Entdeckungen.

Skalierung auf Produktionsgrößenöfen

Produktionsheißpressen sind industrielle Arbeitstiere, die auf Wiederholbarkeit, Zuverlässigkeit und hohen Durchsatz ausgelegt sind. Ihre Designphilosophie priorisiert Effizienz gegenüber experimenteller Flexibilität.

Schlüsselmerkmale

Dies sind deutlich größere, schwerere Systeme, die erheblichen Platzbedarf und eine dedizierte Infrastruktur für Stromversorgung und Kühlung erfordern.

Ihr Hauptmerkmal ist die hohe Kapazität. Sie können viel größere Einzelteile oder mehrere kleinere Teile gleichzeitig in einem einzigen Zyklus verarbeiten, wodurch der Ausstoß maximiert wird.

Hauptanwendungen

Produktionsöfen werden in großtechnischen Fertigungsumgebungen eingesetzt. Branchen wie Luft- und Raumfahrt, Verteidigung, Automobilindustrie und Medizintechnik verlassen sich auf sie, um fertige Komponenten herzustellen.

Das Ziel ist die gleichbleibende Herstellung von Teilen, die strenge Qualitäts- und Leistungsanforderungen erfüllen, oft in einem kontinuierlichen oder halbkontinuierlichen Betrieb.

Der Fokus auf Effizienz und Wiederholbarkeit

In einer Produktionsumgebung ist die Wiederholbarkeit von größter Bedeutung. Diese Öfen sind mit fortschrittlicher Automatisierung und Prozesssteuerung ausgestattet, um sicherzustellen, dass jeder Zyklus identisch mit dem vorherigen ist.

Dieser Fokus minimiert Teile-zu-Teil-Schwankungen und garantiert, dass die Endprodukte strengen Industriestandards entsprechen.

Die Abwägungen verstehen

Die Wahl der Ofengröße erfordert eine Abwägung zwischen Leistungsfähigkeit und Kosten sowie betrieblicher Komplexität. Die ideale Wahl für F&E ist oft ineffizient für die Fertigung und umgekehrt.

Kosten und Infrastruktur

Die Anfangsinvestition für einen Produktionsofen ist um eine Größenordnung höher als für eine Laboreinheit. Darüber hinaus erfordert seine Installation erhebliche Anlagenmodernisierungen, einschließlich Hochleistungsstromversorgung, Wasserkühlsysteme und Fundamentverstärkungen.

Betriebliche Flexibilität vs. Durchsatz

Ein Laborofen bietet maximale Flexibilität zur Erforschung neuer Ideen, hat aber einen sehr geringen Durchsatz. Ein Produktionsgerät liefert einen hohen Durchsatz für einen validierten Prozess, ist aber für Experimente extrem ineffizient und kostspielig in der Nutzung.

Die Herausforderung des Prozesstransfers

Eine kritische und oft unterschätzte Herausforderung ist die Skalierung eines Prozesses, der an einer Laboreinheit entwickelt wurde, auf einen Produktionsofen. Unterschiede in den Aufheizraten, der thermischen Gleichmäßigkeit und der Plattenmechanik bedeuten, dass Parameter selten direkt übertragen werden, was einen dedizierten Prozess-Engineering-Aufwand erfordert.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung und Ihre langfristigen Ziele sind die einzigen Faktoren, die Ihre Entscheidung leiten sollten.

- Wenn Ihr Hauptaugenmerk auf Materialentdeckung und F&E liegt: Ein Laborofen bietet die notwendige Kontrolle, Präzision und Flexibilität für Experimente.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen Fertigung liegt: Ein Produktionsgerät ist erforderlich, um den geforderten Durchsatz, die Effizienz und die Prozesswiederholbarkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Überbrückung von F&E und Produktion liegt: Erwägen Sie ein Pilotanlagen-System oder entwickeln Sie einen klaren technischen Plan für die Übertragung von Prozessen von einer Laboreinheit auf eine größere Maschine.

Indem Sie die Fähigkeiten des Ofens an Ihr spezifisches Ziel anpassen, stellen Sie sicher, dass Ihre Investition ein leistungsstarkes Werkzeug und keine betriebliche Einschränkung darstellt.

Zusammenfassungstabelle:

| Ofentyp | Hauptverwendung | Schlüsselmerkmale | Typische Anwendungen |

|---|---|---|---|

| Laborgröße | F&E und Prototyping | Kompakt, präzise Steuerung, flexibel | Materialentdeckung, Tests, kleine Komponenten |

| Produktionsgröße | Großserienfertigung | Große Kapazität, automatisiert, wiederholbar | Luft- und Raumfahrt, Automobilindustrie, Medizintechnik |

Sind Sie bereit, Ihre Sinter- und Diffusionsschweißprozesse zu optimieren? KINTEK ist spezialisiert auf Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Durch die Nutzung herausragender F&E und eigener Fertigung bieten wir tiefe Anpassungsmöglichkeiten, um Ihren einzigartigen Anforderungen gerecht zu werden – sei es für die Laborforschung oder die Großproduktion. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Heißpökelöfen Ihre Effizienz und Ergebnisse steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%