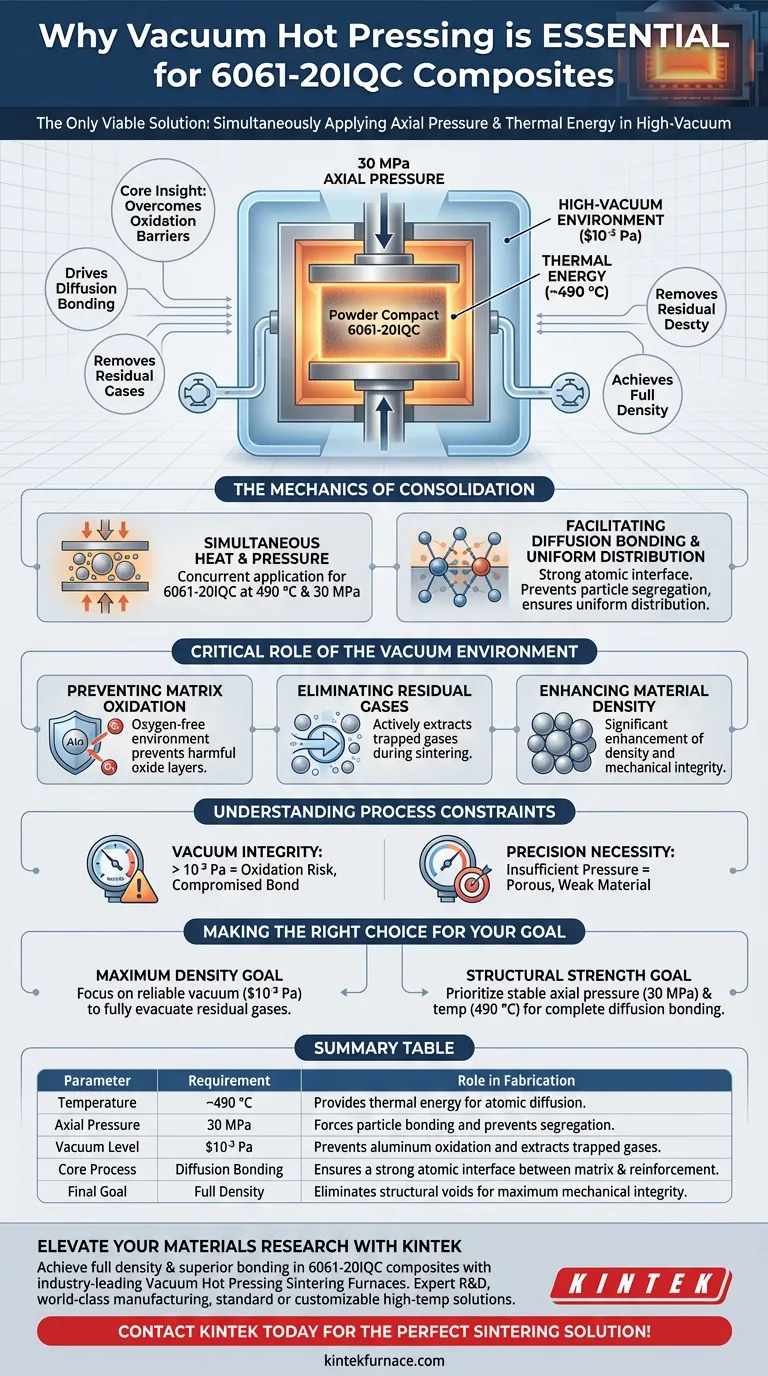

Ein Vakuum-Heißpress-Sinterofen ist die einzig praktikable Lösung zur Herstellung von 6061-20IQC-Verbundwerkstoffen, da er gleichzeitig erheblichen axialen Druck und thermische Energie in einer Hochvakuumumgebung anwendet. Diese spezifische Kombination von Bedingungen ist erforderlich, um die natürlichen Oxidationsbarrieren der Aluminiummatrix zu überwinden und eine vollständige Materialdichte zu erreichen.

Die Kernkenntnis Die Herstellung hochwertiger Aluminiumverbundwerkstoffe erfordert mehr als nur Wärme; sie erfordert eine kontrollierte Umgebung, die aktiv die Partikelbindung erzwingt und gleichzeitig Verunreinigungen entfernt. Vakuum-Heißpressen ist unerlässlich, da es die Diffusionsbindung auf atomarer Ebene vorantreibt und gleichzeitig die Restgase entfernt, die sonst Hohlräume in der Struktur erzeugen.

Die Mechanik der Konsolidierung

Gleichzeitige Wärme und Druck

Die Hauptfunktion dieses Ofens ist die gleichzeitige Anwendung von Wärme und Kraft. Bei 6061-20IQC-Materialien beinhaltet dies typischerweise eine Temperatur von etwa 490 °C bei einem axialen Druck von 30 MPa.

Förderung der Diffusionsbindung

Diese spezifische Kombination aus Energie und physikalischer Kraft fördert die Diffusionsbindung. Dieser Prozess gewährleistet eine starke atomare Grenzfläche zwischen der Quasikristallverstärkung und dem Aluminiummatrixpulver.

Gewährleistung einer gleichmäßigen Verteilung

Die gleichzeitige Druckanwendung verhindert die Entmischung der Partikel. Dies führt zu einem Verbundwerkstoff, bei dem die Verstärkungsphase gleichmäßig in der Matrix verteilt ist und nicht in bestimmten Bereichen verklumpt.

Die entscheidende Rolle der Vakuumumgebung

Verhinderung der Matrixoxidation

Aluminium ist sehr reaktiv gegenüber Sauerstoff, was den endgültigen Verbundwerkstoff schwächen kann. Der Ofen arbeitet bei einem Hochvakuum, typischerweise $10^{-3}$ Pa, um eine sauerstofffreie Umgebung zu schaffen, die verhindert, dass sich die Aluminiummatrix während der Heizphase oxidiert.

Entfernung von Restgasen

Während des Sinterprozesses können Gase zwischen den Pulverpartikeln eingeschlossen werden. Die Vakuumatmosphäre extrahiert diese Restgase aktiv.

Verbesserung der Materialdichte

Durch die Entfernung von eingeschlossenen Gasen und die Verhinderung von Oxidschichten ermöglicht das Vakuum eine dichtere Packung der Pulverpartikel. Dies verbessert die endgültige Dichte und mechanische Integrität des Verbundwerkstoffs erheblich.

Verständnis der Prozessbeschränkungen

Abhängigkeit von der Vakuumintegrität

Die Qualität des Endmaterials ist untrennbar mit der Qualität des Vakuums verbunden. Wenn der Druck den Schwellenwert von $10^{-3}$ Pa überschreitet, steigt sofort das Risiko einer Matrixoxidation, was die Bindungsfestigkeit beeinträchtigen kann.

Die Notwendigkeit von Präzision

Dies ist kein passiver Prozess; er erfordert eine präzise Kontrolle über die Druckgrenze von 30 MPa. Unzureichender Druck führt nicht zur erforderlichen Diffusionsbindung, was zu einem porösen, schwachen Material führt.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse mit 6061-20IQC-Verbundwerkstoffen zu erzielen, müssen Sie die Ofenparameter an Ihre spezifischen Materialziele anpassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass Ihr Vakuumsystem $10^{-3}$ Pa zuverlässig aufrechterhalten kann, um Restgase zwischen den Partikeln vollständig abzusaugen.

- Wenn Ihr Hauptaugenmerk auf struktureller Festigkeit liegt: Priorisieren Sie die Aufrechterhaltung eines stabilen axialen Drucks (30 MPa) bei 490 °C, um eine vollständige Diffusionsbindung zwischen Matrix und Verstärkung zu gewährleisten.

Der Erfolg bei der Herstellung dieses Verbundwerkstoffs beruht auf der Fähigkeit der Ausrüstung, ein einwandfreies Vakuum aufrechtzuerhalten und gleichzeitig eine erhebliche Kraft zu liefern.

Zusammenfassungstabelle:

| Parameter | Anforderung | Rolle bei der Herstellung |

|---|---|---|

| Temperatur | ~490 °C | Liefert thermische Energie für die atomare Diffusion. |

| Axialer Druck | 30 MPa | Erzwingt Partikelbindung und verhindert Entmischung. |

| Vakuumgrad | $10^{-3}$ Pa | Verhindert Aluminiumoxidation und extrahiert eingeschlossene Gase. |

| Kernprozess | Diffusionsbindung | Gewährleistet eine starke atomare Grenzfläche zwischen Matrix und Verstärkung. |

| Endziel | Vollständige Dichte | Eliminiert Hohlräume in der Struktur für maximale mechanische Integrität. |

Verbessern Sie Ihre Materialforschung mit KINTEK

Die Erzielung vollständiger Dichte und überlegener Bindung in fortschrittlichen Verbundwerkstoffen wie 6061-20IQC erfordert Präzisionstechnik. KINTEK bietet branchenführende Vakuum-Heißpress-Sinteröfen, die darauf ausgelegt sind, die exakte Kombination aus Hochvakuum, stabiler thermischer Energie und präzisem axialem Druck zu liefern, die Ihr Projekt erfordert.

Mit Unterstützung durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh- und CVD-Systemen. Ob Sie einen Standard-Labrennofen oder eine vollständig anpassbare Hochtemperatur-Lösung benötigen, die auf Ihre spezifischen Anforderungen zugeschnitten ist, unser Team ist bereit, Ihre Innovation zu unterstützen.

Gehen Sie keine Kompromisse bei der Materialintegrität ein – Kontaktieren Sie KINTEK noch heute, um die perfekte Sinterlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Juan Wang, Zhong Yang. Microstructure and Properties of Al-Cu-Fe-Ce Quasicrystalline-Reinforced 6061 Aluminum Matrix Composites after Aging. DOI: 10.3390/coatings14030372

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Funkenplasmasonderung (SPS) für Mo-Cr-Y-Verbundwerkstoffe? Hochleistungsfertigung

- Wie schneidet Vakuum-Heißpresssintern im Vergleich zu SPS für Fe-Cu-Verbundwerkstoffe ab? Erreichen Sie überlegene industrielle Qualität

- Welche Rolle spielt die Beschichtung aus hexagonalem Bornitrid (h-BN) in SPS-Formen? Schützen Sie Ihre Werkzeuge und Reinheit

- Was ist die Hauptaufgabe eines Vakuum-Heißpress-Ofens? Synthese von Ti-Al3Ti-Verbundwerkstoffen erklärt

- Wie erleichtert ein Vakuum-Heißpress-Ofen die Verdichtung von CaF2? Hohe optische Transparenz erreichen

- Wie beeinflusst das hochpräzise Temperaturregelsystem eines Sinterofens die Nanokupfer-Mikrostruktur?

- Warum sind Heißpressöfen in Forschung und Entwicklung unerlässlich? Erschließen Sie fortschrittliche Materialinnovationen

- Welche Rolle spielen spezialisierte Formenmaterialien beim Heißpressen? Optimieren Sie Ihren Prozess mit der richtigen Wahl