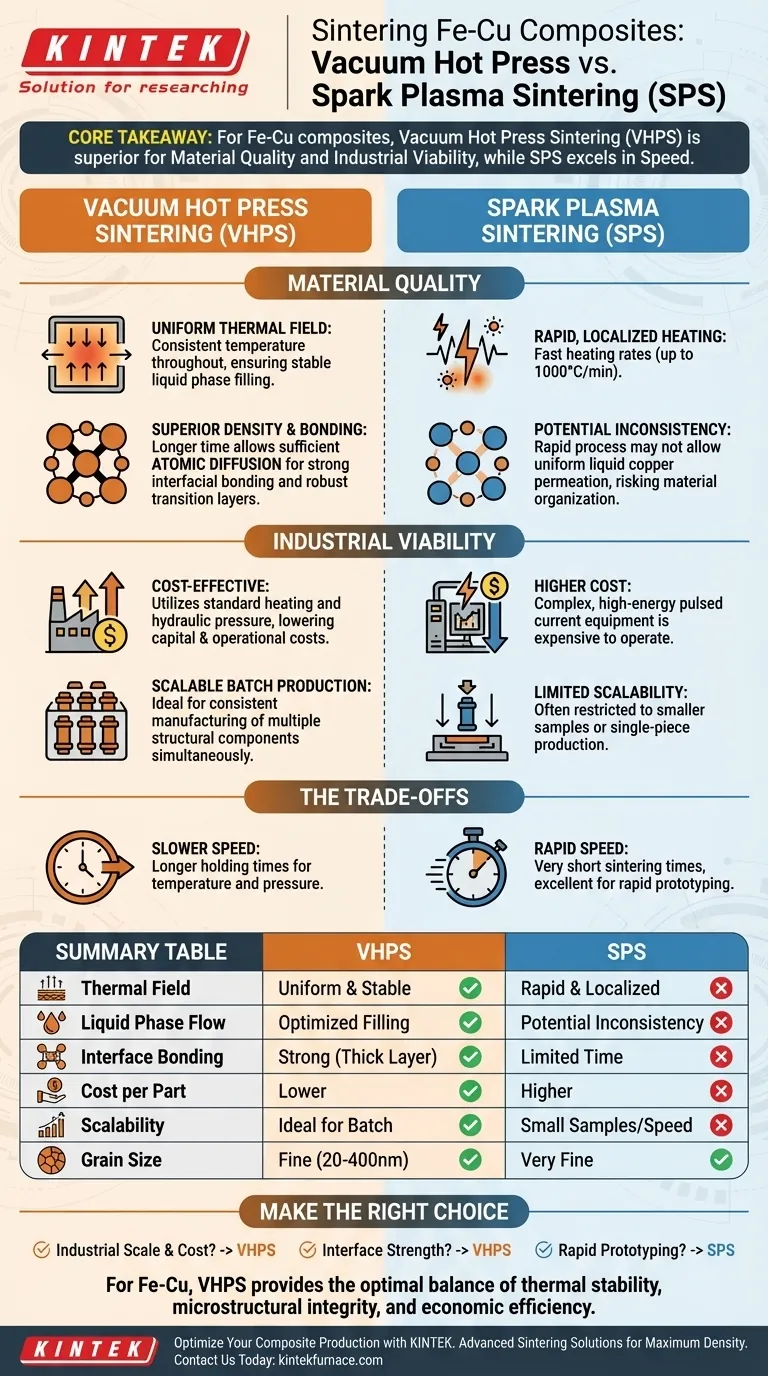

Für die Herstellung von Fe-Cu-Verbundwerkstoffen ist das Vakuum-Heißpresssintern der Funkenerwärmungssinterung (SPS) in Bezug auf Materialqualität und industrielle Machbarkeit technisch überlegen. Während SPS schnelle Verarbeitungsgeschwindigkeiten bietet, liefert das Vakuum-Heißpresssintern die gleichmäßige thermische Umgebung, die für optimale Dichte und strukturelle Integrität in Fe-Cu-Systemen erforderlich ist.

Kernbotschaft Während die Funkenerwärmungssinterung (SPS) durch Geschwindigkeit besticht, ist das Vakuum-Heißpresssintern die bevorzugte Methode für Fe-Cu-Verbundwerkstoffe, da es eine stabile flüssige Phase und ein gleichmäßiges thermisches Feld bietet. Dies führt zu höherer Dichte, besserer Materialorganisation und deutlich geringeren Produktionskosten, die für die industrielle Skalierung geeignet sind.

Materialqualität und Mikrostruktur

Erreichen überlegener Dichte

Der Hauptvorteil des Vakuum-Heißpresssinterns für Fe-Cu-Verbundwerkstoffe ist die Schaffung eines gleichmäßigen thermischen Feldes. Im Gegensatz zur schnellen, gepulsten Erwärmung von SPS behält das Heißpressen ein konsistentes Temperaturprofil im gesamten Material bei.

Diese Gleichmäßigkeit ermöglicht eine stabilere Fließzeit der flüssigen Phase. Bei einem Fe-Cu-System ist es entscheidend, sicherzustellen, dass die flüssige Kupferphase die Hohlräume zwischen den Eisenpartikeln ausreichend füllt, um eine hohe Dichte zu erreichen.

Kontrolle der atomaren Diffusion

Das Vakuum-Heißpresssintern verwendet typischerweise längere Haltezeiten für Temperatur und Druck im Vergleich zu SPS.

Diese verlängerte Dauer ermöglicht ausreichende atomare Diffusionsreaktionen. Sie ermöglicht die Bildung einer dickeren, ausgeprägteren Diffusionsübergangsschicht zwischen Eisen und Kupfer, was für eine starke Grenzflächenbindung unerlässlich ist.

Regulierung der Grenzflächenentwicklung

Die Prozesseigenschaften des Vakuum-Heißpresssinterns ermöglichen eine bessere Regulierung des Grenzflächenentwicklungsprozesses.

Da der Prozess über einen längeren Zeitraum von der thermischen Diffusion dominiert wird, können Forscher und Ingenieure besser beobachten und steuern, wie die Materialien binden. Dies führt zu einer vorhersagbareren mechanischen Festigkeit des Endverbundwerkstoffs.

Industrielle Machbarkeit und Kosten

Kosteneffizienz

Für die Herstellung von Strukturbauteilen ist das Vakuum-Heißpresssintern im Allgemeinen kostengünstiger als die SPS-Technologie.

SPS-Anlagen sind aufgrund der hohen Energie- und Pulsstromanforderungen oft komplex und teuer im Betrieb. Das Vakuum-Heißpressen verwendet Standardheizelemente und hydraulischen Druck, was die Investitions- und Betriebskosten reduziert.

Skalierbarkeit für die Serienfertigung

Das Vakuum-Heißpresssintern wird speziell als besser geeignet für die industrielle Serienfertigung identifiziert.

Die Stabilität des Prozesses ermöglicht die konsistente Herstellung mehrerer Strukturbauteile gleichzeitig. SPS ist oft auf kleinere Proben oder die Einzelteilfertigung beschränkt, was es für die Massenfertigung von Fe-Cu-Teilen weniger rentabel macht.

Verständnis der Kompromisse

Der Geschwindigkeitsunterschied

SPS nutzt Joule-Erwärmung und Feldeffekte, um extrem hohe Aufheizraten (bis zu 1000 °C/min) zu erreichen. Dies führt zu sehr kurzen Sinterzeiten im Vergleich zur Vakuum-Heißpressmethode.

Für Fe-Cu-Verbundwerkstoffe kann diese Geschwindigkeit jedoch ein Nachteil sein. Die schnelle Erwärmung erlaubt möglicherweise nicht genügend Zeit für die flüssige Kupferphase, um die Eisenmatrix gleichmäßig zu durchdringen, was möglicherweise zu inkonsistenter Materialorganisation führt.

Kornkorngrößenbetrachtungen

Ein allgemeiner Vorteil des Vakuum-Heißpresssinterns gegenüber dem traditionellen Kaltpressen-Sintern ist die Vermeidung von Kornwachstum.

Durch die Kombination von Sintern und Verdichten in einem einzigen Schritt unter Vakuum erzeugt der Prozess feinkörnige Materialien (20-400 nm) mit überlegener Verschleißfestigkeit. Während SPS das Kornwachstum ebenfalls durch Geschwindigkeit kontrolliert, erreicht das Vakuum-Heißpressen dies unter Beibehaltung der Diffusionszeit, die für die Fe-Cu-Bindung erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Sintermethode für Ihr spezifisches Projekt auszuwählen, berücksichtigen Sie die folgenden Produktionsprioritäten:

- Wenn Ihr Hauptaugenmerk auf industrieller Skalierung und Kosten liegt: Wählen Sie Vakuum-Heißpresssintern, um gleichmäßige Dichte und wirtschaftliche Machbarkeit für die Serienfertigung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Grenzflächenfestigkeit liegt: Wählen Sie Vakuum-Heißpresssintern, um ausreichende atomare Diffusion und die Bildung robuster Übergangsschichten zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit bei der schnellen Prototypenentwicklung liegt: Wählen Sie SPS, aber seien Sie sich bewusst, dass Sie möglicherweise Materialgleichmäßigkeit und Dichte im Vergleich zum Heißpressen opfern müssen.

Für Fe-Cu-Verbundwerkstoffe bietet das Vakuum-Heißpresssintern die optimale Balance aus thermischer Stabilität, mikrostruktureller Integrität und wirtschaftlicher Effizienz.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Heißpresssintern | Funkenerwärmungssinterung (SPS) |

|---|---|---|

| Thermisches Feld | Gleichmäßig und stabil | Schnell und lokalisiert |

| Fluss der flüssigen Phase | Optimierte Füllzeit | Potenzial für Inkonsistenz |

| Grenzflächenbindung | Stark (dicke Diffusionsschicht) | Begrenzte Diffusionszeit |

| Kosten pro Teil | Niedriger (industrielle Effizienz) | Höher (Ausrüstung/Strom) |

| Skalierbarkeit | Ideal für Serienfertigung | Am besten für kleine Proben/Geschwindigkeit |

| Korngröße | Fein (20-400 nm) | Sehr fein (schnelle Verarbeitung) |

Optimieren Sie Ihre Verbundwerkstoffproduktion mit KINTEK

Stellen Sie sicher, dass Ihre Fe-Cu-Verbundwerkstoffe maximale Dichte und strukturelle Integrität erreichen, mit unseren fortschrittlichen Sinterlösungen. Unterstützt durch Experten in F&E und Fertigung, bietet KINTEK hochmoderne Vakuum-, Muffel-, Rohr-, Dreh- und CVD-Systeme, die alle vollständig an Ihre individuellen Labor- oder Industrieanforderungen angepasst werden können.

Bereit, Ihre Materialqualität zu verbessern? Kontaktieren Sie noch heute unsere Spezialisten, um den perfekten Ofen für Ihre Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Funktion erfüllt eine Spark Plasma Sintering (SPS)-Anlage beim Recycling von Aluminiumlegierungsschrott? Hochwertige Rückgewinnung

- Warum ist eine Argonatmosphäre während des SPS von Ti-6Al-4Zr-4Nb-Legierungen erforderlich? Schützen Sie Ihr Hochleistungs-Titan

- Wie trägt ein Vakuum-Heißpressen-Ofen zu Verbundwerkstoffen mit hoher Härte bei? Erreichen von nahezu theoretischer Dichte

- Welche Vorteile bietet eine Vakuum-Warmpresspresse für Fe-Cu-Ni-Sn-VN-Verbundwerkstoffe? Überlegene Nanostruktur-Vorbereitung

- Was sind die Hauptkomponenten eines Vakuum-Heißpressionsofens? Präzision bei der Materialverdichtung freischalten

- Welche Rolle spielt uniaxialer Druck in einem Vakuum-Heißpress-Ofen mit Kohlenstoffrohr? Erzielung von keramischer Transparenz

- Wie beeinflusst das Drucksystem einer Vakuum-Heißpresse SiC/TB8-Verbundwerkstoffe? Optimierung der Matrixverdichtung

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Ofens (VHP)? Meisterung der In-situ-Synthese von Al3Ti/Al-Verbundwerkstoffen