Der entscheidende Vorteil einer Vakuum-Warmpresspresse liegt in ihrer Fähigkeit, Sintern und Verdichten in einem einzigen, hocheffizienten Schritt zu integrieren. Durch den Wegfall der separaten Heiz- und Kühlzyklen, die beim traditionellen Stufensintern inherent sind, verhindert dieser Prozess die Kornvergröberung, die die mechanische Integrität von Fe-Cu-Ni-Sn-VN-Verbundwerkstoffen typischerweise beeinträchtigt.

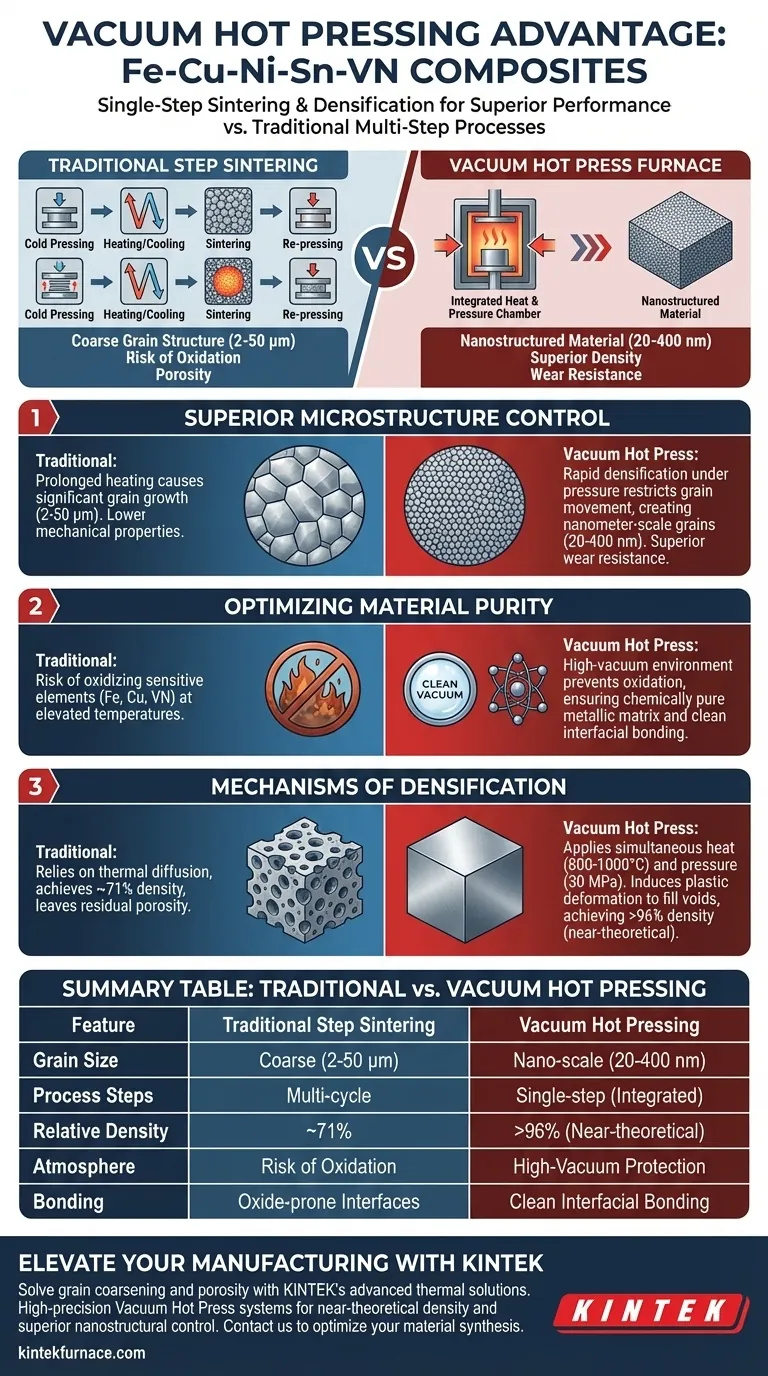

Kernbotschaft Das Vakuum-Warmpressen verändert die Mikrostruktur von Verbundwerkstoffen grundlegend, indem es gleichzeitig Wärme und Druck anwendet. Dies erzeugt nanostrukturierte Materialien mit überlegener Dichte und Verschleißfestigkeit und vermeidet die groben Körner und Porositätsprobleme, die bei der traditionellen Mehrschrittfertigung häufig auftreten.

Überlegene Mikrostrukturkontrolle

Drastische Reduzierung der Korngröße

Traditionelle Verarbeitungsverfahren – die Kaltpressen gefolgt von Sintern und erneutem Pressen beinhalten – setzen die Materialien längerer Erwärmung aus. Diese thermische Historie führt zu einer erheblichen Kornvergrößerung, oft auf Größen von 2-50 Mikrometern.

Im Gegensatz dazu unterdrückt die Vakuum-Warmpresspresse dieses übermäßige Wachstum. Durch die schnelle Verdichtung des Materials unter Druck wird die Kornbewegung eingeschränkt, was zu deutlich feineren Korngrößen im Bereich von 20 bis 400 nm führt.

Verbesserte mechanische Leistung

Der Zusammenhang zwischen Korngröße und Leistung ist direkt. Die durch Vakuum-Warmpressen erzielte Nanostruktur ergibt ein Material mit überlegener Verschleißfestigkeit.

Umgekehrt führen die durch traditionelle Methoden erzeugten gröberen Körner zu geringeren mechanischen Eigenschaften. Der Vakuum-Warmpressprozess stellt sicher, dass der endgültige Verbundwerkstoff härter und haltbarer ist.

Optimierung der Materialreinheit

Verhinderung von Oxidation

Fe-Cu-Ni-Sn-VN-Verbundwerkstoffe enthalten Elemente wie Eisen, Kupfer und Vanadiumnitrid, die bei erhöhten Temperaturen sehr sauerstoffempfindlich sind. Eine Standard-Sinterumgebung birgt das Risiko der Oxidation dieser Metallpulver.

Die Vakuum-Warmpresspresse arbeitet in einem Hochvakuumzustand (z. B. Entfernung von Gas aus Pulverzwischenräumen). Dies verhindert effektiv die Oxidation und stellt sicher, dass die metallische Matrix und die Verstärkungspartikel chemisch rein bleiben.

Saubere Grenzflächenbindung

Die mechanische Festigkeit hängt stark von der Bindung zwischen den verschiedenen Elementen im Verbundwerkstoff ab. Durch die Entfernung von Sauerstoff sorgt der Ofen für die Sauberkeit der Materialgrenzflächen.

Diese saubere Umgebung fördert eine effektive atomare Diffusion und die Bildung von Festlösungen. Das Ergebnis ist eine stärkere, kohäsive Bindung zwischen der Matrix und den Verstärkungsphasen, anstatt eines Materials, das durch Oxidationsschichten geschwächt wird.

Mechanismen der Verdichtung

Gleichzeitige Wärme und Druck

Im Gegensatz zum Standard-Sintern, das hauptsächlich auf thermischer Diffusion zur Schließung von Poren beruht, wendet das Vakuum-Warmpressen zusätzlich zu hohen Temperaturen (800-1000°C) mechanischen Druck (z. B. 30 MPa) an.

Diese Kombination induziert plastische Verformung und Diffusionskriechen. Die Partikel werden physisch gezwungen, sich neu anzuordnen und Hohlräume zu füllen, während sie sich in einem thermoplastischen Zustand befinden.

Erreichen einer nahezu theoretischen Dichte

Traditionelles Vakuumsintern hinterlässt oft Restporosität und erreicht manchmal nur Dichten von etwa 71 %. Der zusätzliche axiale Druck in einer Warmpresspresse schließt interne Poren zwangsweise aus.

Diese Fähigkeit ermöglicht es dem Prozess, signifikant höhere Dichten zu erreichen, oft nahe einem vollständig dichten Zustand (über 96 %). Diese Reduzierung der Porosität ist entscheidend für die Erzielung einer hohen Härte und eines niedrigen Elastizitätsmoduls.

Kritische Prozesskontrollen

Die Notwendigkeit der Atmosphärenkontrolle

Obwohl die Vakuum-Warmpresspresse überlegene Ergebnisse liefert, ist sie vollständig auf die Integrität der Vakuumumgebung angewiesen. Jedes Versagen, das Vakuum aufrechtzuerhalten, führt zu genau der Oxidation und Versprödung der Grenzflächen, die der Prozess verhindern soll.

Verwaltung der thermischen Historie

Der Erfolg dieser Methode hängt von der präzisen Kontrolle des Temperatur-Druck-Fensters ab. Der Prozess muss hohe Wärme für Plastizität mit ausreichendem Druck für die Verdichtung in Einklang bringen, ohne thermische Schwellenwerte zu überschreiten, die ein schnelles Kornwachstum trotz des angelegten Drucks auslösen würden.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie eine Herstellmethode für Fe-Cu-Ni-Sn-VN-Verbundwerkstoffe auswählen, berücksichtigen Sie Ihre spezifischen Leistungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit liegt: Wählen Sie die Vakuum-Warmpresspresse, um die für maximale Oberflächenhaltbarkeit erforderlichen Korngrößen im Nanometerbereich (20-400 nm) zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verlassen Sie sich auf die Hochvakuumfähigkeiten dieses Ofens, um die Oxidation empfindlicher Elemente wie Kupfer und Vanadiumnitrid zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hoher Dichte liegt: Nutzen Sie die gleichzeitige Anwendung von 30 MPa Druck, um Porosität zu beseitigen und eine Dichte von >96 % zu erreichen, die das Standard-Sintern nicht erreichen kann.

Das Vakuum-Warmpressen verwandelt die Herstellung komplexer Verbundwerkstoffe von einem mehrstufigen Kampf gegen Defekte in eine präzise, einstufige Ingenieurlösung.

Zusammenfassungstabelle:

| Merkmal | Traditionelles Stufensintern | Vakuum-Warmpressen |

|---|---|---|

| Korngröße | Grob (2-50 μm) | Nano-Skala (20-400 nm) |

| Prozessschritte | Mehrzyklisch (Pressen + Sintern) | Einstufig (Integriert) |

| Relative Dichte | ~71% | >96% (Nahezu theoretisch) |

| Atmosphäre | Oxidationsrisiko | Hochvakuumschutz |

| Bindung | Oxidationsanfällige Grenzflächen | Saubere Grenzflächenbindung |

Verbessern Sie Ihre Verbundwerkstoffherstellung mit KINTEK

Haben Sie Probleme mit Kornvergröberung oder Restporosität bei Ihrer Materialherstellung? KINTEK bietet branchenführende thermische Lösungen, die genau diese Herausforderungen lösen. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir hochpräzise Vakuum-Warmpresssysteme, Muffel-, Rohr-, Dreh- und CVD-Öfen an, die vollständig an Ihre Forschungs- oder Produktionsanforderungen angepasst werden können.

Unsere fortschrittliche Vakuumtechnologie gewährleistet eine nahezu theoretische Dichte und eine überlegene Kontrolle der Nanostruktur für empfindliche Materialien wie Fe-Cu-Ni-Sn-VN. Kompromittieren Sie nicht die Materialreinheit – kontaktieren Sie uns noch heute, um den perfekten Hochtemperatur-Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum werden Graphitformen für das Vakuum-Heißpresssintern von Verbundwerkstoffen auf Aluminiumbasis ausgewählt? Experten-Einblicke

- Welche Rolle spielt ein Druck von 30 MPa beim Sintern von SiC/Cu-Al2O3? Erreichen Sie 97,6 % Dichte durch Vakuum-Heißpressen

- Was ist die Kernfunktion eines Vakuum-Heißpressofens? Ein Expertenleitfaden zum Erfolg mit TiAl/Ti6Al4V-Verbundwerkstoffen

- Was sind die technischen Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems für Bariumtitanat-Keramiken?

- Was ist die Auswirkung einer verlängerten Haltezeit während des Vakuum-Heißpressens (VHP)? Erhöhung der Reinheit und Dichte der Al3Ti-Phase

- Wie erleichtert ein Vakuum-Heißpress-Ofen die Verdichtung von CaF2? Hohe optische Transparenz erreichen

- Welche Rolle spielt eine Laborhydraulikpresse bei der Formgebung von BCZT-Pulver? Präzise 10-mm-Grünlinge erzielen

- Was sind die technischen Vorteile der Verwendung eines HIP-Ofens für MgB2-Drähte? Maximale supraleitende Dichte freischalten