Graphitformen sind die Standardwahl für das Vakuum-Heißpresssintern von Verbundwerkstoffen auf Aluminiumbasis aufgrund ihrer außergewöhnlichen Kombination aus thermischer Stabilität, chemischer Inertheit und mechanischer Festigkeit. Sie halten erhöhten Temperaturen stand und übertragen gleichzeitig effektiv hydraulischen Druck auf den Pulverkörper, was Maßhaltigkeit und hohe Formqualität gewährleistet, ohne mit der Aluminiumlegierung zu reagieren.

Der Kernwert von Graphit in diesem Prozess liegt in seiner Fähigkeit, gleichzeitig als Wärmeleiter, Druckbehälter und reaktionsgeschützter Schild zu fungieren. Er ermöglicht die Verdichtung reaktiver Aluminiumpulver zu präzisen Formen unter extremen Bedingungen, bei denen andere Formmaterialien versagen oder das Produkt kontaminieren würden.

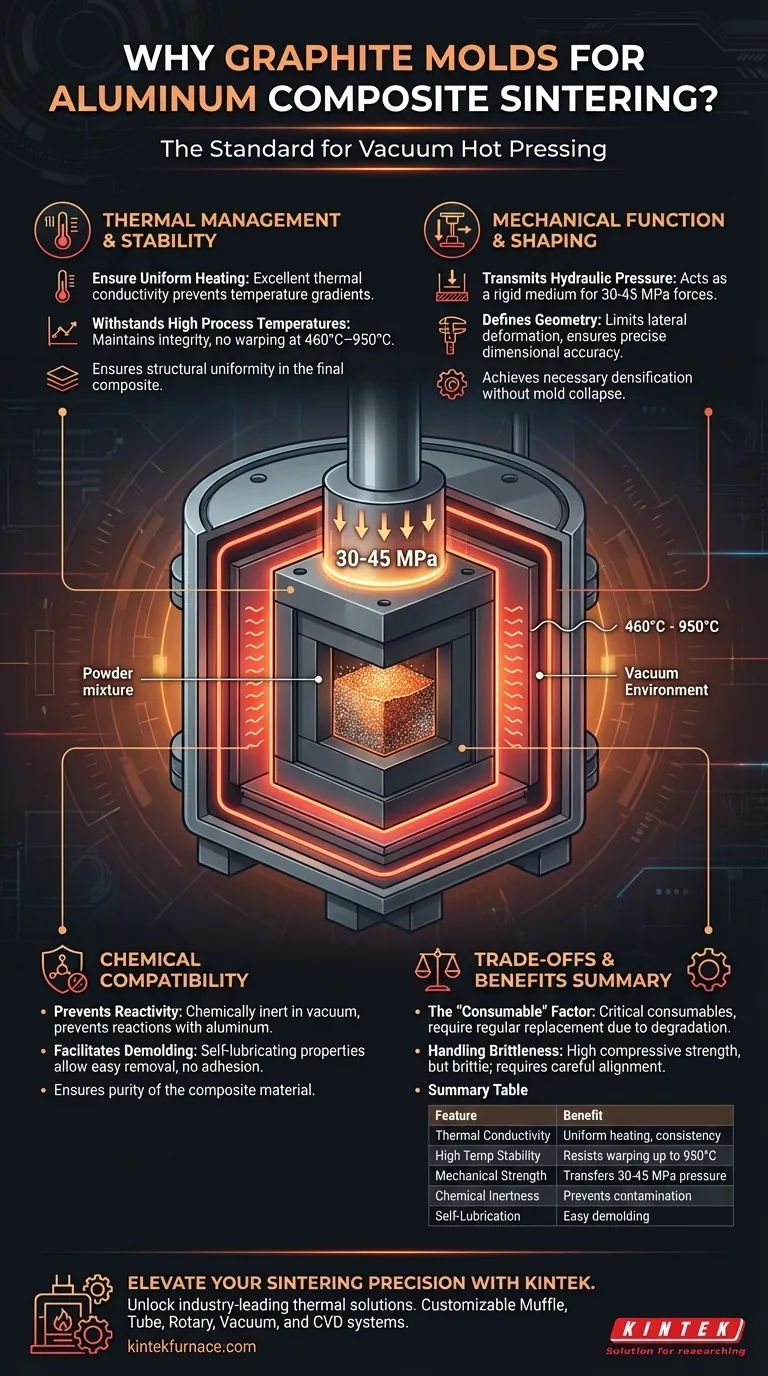

Thermisches Management und Stabilität

Gewährleistung einer gleichmäßigen Erwärmung

Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit. Diese Eigenschaft ist unerlässlich, um die Wärme von den Heizelementen des Ofens effizient auf den inneren Pulverkörper zu übertragen.

Durch die Gewährleistung einer gleichmäßigen Wärmeverteilung verhindert Graphit Temperaturgradienten innerhalb der Form. Dies garantiert, dass das Verbundmaterial gleichmäßig gesintert wird, was zu einer strukturellen Gleichmäßigkeit im gesamten Endteil führt.

Beständigkeit gegen Prozesstemperaturen

Das Vakuum-Heißpressen erfordert oft Temperaturen von etwa 460 °C bis zu 950 °C.

Graphit weist in diesen Bereichen eine überlegene thermische Stabilität auf. Im Gegensatz zu vielen Metallen, die erweichen oder sich verziehen könnten, behält Graphit seine strukturelle Integrität und verformt sich unter hoher Hitze nicht, wodurch die Geometrie der Probe konsistent bleibt.

Mechanische Funktion und Formgebung

Übertragung von hydraulischem Druck

Der Sinterprozess beruht auf hohem Druck – typischerweise zwischen 30 MPa und 45 MPa –, um das Pulver zu verdichten.

Graphit hat eine ausreichende mechanische Festigkeit bei hohen Temperaturen, um diesen axialen Lasten standzuhalten. Er fungiert als starres Medium, um die Kraft von der Presse direkt auf das Pulver zu übertragen und die erforderliche Dichte zu erreichen, ohne dass die Form kollabiert.

Definition der Geometrie

Die Form dient als primäres Aufnahmegefäß für gemischte Pulver oder gestapelte Folien.

Sie begrenzt die seitliche Verformung während der Pressphase. Diese Begrenzung stellt sicher, dass der endgültige "Barren" oder die Komponente eine präzise Maßhaltigkeit erreicht und die richtige Form erhält.

Chemische Kompatibilität

Verhinderung von Reaktionen

Aluminium und seine Legierungen (wie Aluminium-Zinn) sind besonders im geschmolzenen oder halbfesten Zustand hochreaktiv.

Graphit ist in einer Vakuumumgebung chemisch inert. Dies verhindert schwere chemische Reaktionen zwischen der Form und der Aluminiummatrix und stellt sicher, dass die chemische Zusammensetzung des Verbundwerkstoffs rein und unverändert bleibt.

Erleichterung des Entformens

Graphit besitzt von Natur aus selbstschmierende Eigenschaften und widersteht der Haftung an Metallmatrizen.

Da das Aluminium nicht an der Graphitwand haftet oder chemisch bindet, kann die gesinterte Probe nach dem Prozess leicht entnommen (entformt) werden. Dies reduziert das Risiko, das Endteil während der Entnahme zu beschädigen.

Abwägungen verstehen

Der "Verbrauchsfaktor"

Obwohl Graphit robust ist, werden diese Formen im Allgemeinen als kritische Verbrauchsmaterialien behandelt.

Wiederholte thermische Zyklen und hoher mechanischer Druck führen schließlich zur Degradation der Form. Sie müssen regelmäßig inspiziert und ersetzt werden, um sicherzustellen, dass sie weiterhin maßhaltige Teile produzieren.

Umgang mit Sprödigkeit

Graphit hat eine hohe Druckfestigkeit, ist aber im Vergleich zu Stahlwerkzeugen von Natur aus spröde.

Er erfordert eine sorgfältige Ausrichtung und Handhabung in der Presse. Ungleichmäßige Belastung oder Scherkräfte können zum Bruch der Form führen, im Gegensatz zu duktilen Metallformen, die sich vor dem Bruch verformen könnten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entwicklung eines Sinterprozesses für Aluminiumverbundwerkstoffe wird Graphit ausgewählt, um mehrere konkurrierende Anforderungen auszubalancieren.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Verlassen Sie sich auf die Steifigkeit von Graphit bei hohen Temperaturen, um exakte Toleranzen unter Drücken bis zu 45 MPa einzuhalten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Nutzen Sie die chemische Inertheit von Graphit, um Oberflächenkontaminationen oder Legierungsbildung zwischen Form und Aluminium zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie die Wärmeleitfähigkeit von Graphit, um Zykluszeiten durch schnellere, gleichmäßigere Erwärmung und Abkühlung zu verkürzen.

Graphit überbrückt effektiv die Lücke zwischen einem strukturellen Behälter und einem thermischen Instrument und ist daher für die hochwertige Pulververdichtung unverzichtbar.

Zusammenfassende Tabelle:

| Merkmal | Vorteil für Aluminiumsintern |

|---|---|

| Wärmeleitfähigkeit | Gewährleistet gleichmäßige Erwärmung und strukturelle Konsistenz im Verbundwerkstoff. |

| Hochtemperaturstabilität | Widersteht Verzug und erhält die Geometrie bei Temperaturen bis zu 950 °C. |

| Mechanische Festigkeit | Überträgt 30-45 MPa hydraulischen Druck ohne Formkollaps. |

| Chemische Inertheit | Verhindert Kontamination oder Reaktionen zwischen Form und reaktivem Aluminium. |

| Selbstschmierung | Ermöglicht einfaches Entformen und reduziert Beschädigungen am endgültigen gesinterten Teil. |

Steigern Sie Ihre Sinterpräzision mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer materialwissenschaftlichen Projekte mit branchenführenden thermischen Lösungen. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Drehrohr-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Sinteranforderungen zu erfüllen.

Ob Sie Verbundwerkstoffe auf Aluminiumbasis oder fortschrittliche Keramiken verarbeiten, unsere Geräte gewährleisten die thermische Stabilität und Druckkontrolle, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Innovation vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Wie tragen Heißpressöfen zur Graphensynthese bei? Erschließen Sie die Produktion hochwertiger Materialien

- Wie trägt ein Vakuum-Heißpressen-Ofen zu Verbundwerkstoffen mit hoher Härte bei? Erreichen von nahezu theoretischer Dichte

- Was ist Heißpresssintern und wie verbessert das Vakuum-Heißpresssintern den Prozess? Erreichen Sie überlegene Materialdichte und -reinheit

- Welche Kernrolle spielt eine Vakuum-Heißpresspresse im Verdichtungsprozess von Kupfer-Kohlenstoff-Nanoröhren-Verbundwerkstoffen? Hochleistungs-Cu-CNT-Materialien herstellen

- Warum gilt Vakuum-Heißpress-Ausrüstung als Eckpfeiler der modernen Fertigung? Erzielen Sie überragende Materialdichte und Reinheit

- Wie unterscheidet sich der Heizmechanismus eines Vakuum-Heißpress-Sinterofens von SPS? Ein Vergleichsleitfaden

- Wie profitieren pulvermetallurgische Prozesse vom Vakuum-Warmpressen? Erzielung dichter, hochleistungsfähiger Werkstoffe

- Was sind die Vorteile des Vakuumumgebungssystems in einem Vakuum-Warmpress-Ofen? Ermöglichen Sie Sintern mit hoher Dichte