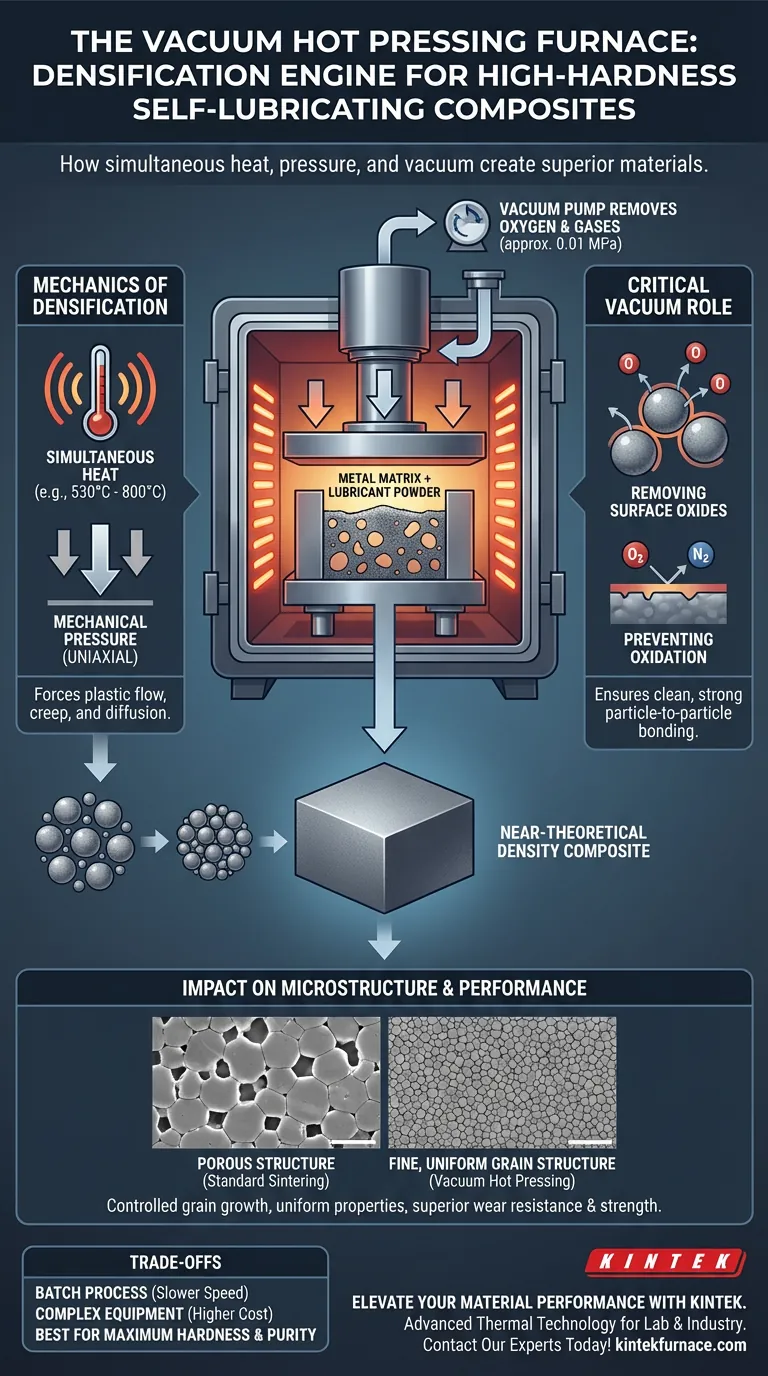

Ein Vakuum-Heißpressen-Ofen fungiert als entscheidende Verdichtungsmaschine für Hochleistungsverbundwerkstoffe. Er arbeitet, indem er erheblichen mechanischen Druck gleichzeitig mit hoher thermischer Energie in einer sauerstofffreien Umgebung anwendet. Diese einzigartige Kombination zwingt Pulverpartikel zu einer engen Bindung und eliminiert Hohlräume, die das Endmaterial sonst schwächen würden.

Kernbotschaft Der Vakuum-Heißpressen-Ofen ist unerlässlich für die Herstellung von Materialien mit hoher Härte, da er durch die gleichzeitige Anwendung von Wärme und uniaxialem Druck eine nahezu theoretische Dichte erreicht. Durch die Entfernung von Oxidfilmen und die Verhinderung von Oxidation gewährleistet er eine saubere, starke Bindung zwischen der Metallmatrix und den Schmierpartikeln, was direkt zu überlegener Verschleißfestigkeit und mechanischer Festigkeit führt.

Die Mechanik der Verdichtung

Gleichzeitige Wärme und Druck

Das bestimmende Merkmal dieses Ofens ist die Anwendung von mechanischem Druck (z. B. uniaxialem Druck) gleichzeitig mit Hochtemperatheizung (oft zwischen 530 °C und 800 °C).

Während die Wärme die Diffusion zwischen den Pulverpartikeln fördert, zwingt der mechanische Druck das Material aktiv zusammen.

Beseitigung von Porosität

Beim Standardsintern können Poren zwischen den Partikeln verbleiben. Beim Vakuum-Heißpressen treiben der angewandte Druck plastische Fließ- und Kriechmechanismen an.

Dies zwingt das Material physisch dazu, Hohlräume zu füllen, wodurch die Porosität erheblich reduziert und Dichten erreicht werden, die sich der theoretischen Grenze des Materials nähern.

Die entscheidende Rolle der Vakuumumgebung

Entfernung von Oberflächenoxiden

Die primäre Referenz hebt hervor, dass die Vakuumumgebung nicht nur passiv ist; sie entfernt aktiv Oxidfilme von der Oberfläche der Pulverpartikel.

Oxidfilme wirken als Barrieren für die Bindung. Durch ihr Entfernen ermöglicht der Ofen den direkten Partikel-zu-Partikel-Kontakt, der für hohe Härte unerlässlich ist.

Verhinderung oxidativer Degradation

Hohe Temperaturen beschleunigen normalerweise die Oxidation, die Metallmatrizen abbaut. Das Vakuum (oft um 0,01 MPa) entfernt schädliche Gase wie Sauerstoff, Stickstoff und Wasserdampf.

Dies verhindert die Oxidation und Karburierung der Metallmatrix und stellt sicher, dass der Verbundwerkstoff seine beabsichtigte chemische Reinheit und Festigkeit beibehält.

Gewährleistung einer sauberen Grenzflächenbindung

Bei selbstschmierenden Verbundwerkstoffen, die oft Metalle mit Keramiken oder Schmiermitteln mischen, ist die Grenzfläche zwischen diesen unterschiedlichen Materialien ein potenzieller Schwachpunkt.

Das Vakuum fördert die Entgasung und Verunreinigungsentfernung und schafft eine saubere, mikroskopische Grenzflächenbindung. Diese starke Bindung verhindert, dass das Material unter Belastung oder Reibung zerbröselt.

Auswirkungen auf Mikrostruktur und Leistung

Kontrolle des Kornwachstums

Materialien mit hoher Härte beruhen auf feinen Kornstrukturen. Da der Ofen hohen Druck anwendet, kann er oft eine Verdichtung bei relativ niedrigeren Temperaturen im Vergleich zum drucklosen Sintern erreichen.

Dies hilft, das Kornwachstum während des Prozesses zu unterdrücken. Kleinere Körner führen typischerweise zu härteren, zäheren Materialien.

Gleichmäßigkeit und Stabilität

Fortschrittliche Vakuumöfen verwenden hochpräzise Steuerungssysteme, um Temperatur, Druck und Unterdrückungsraten zu regeln.

Diese Präzision führt zu einer gleichmäßigen Materialstruktur über die gesamte Probe, wodurch sichergestellt wird, dass die Härte und die selbstschmierenden Eigenschaften in jedem Teil der Komponente konsistent und zuverlässig sind.

Verständnis der Kompromisse

Prozessgeschwindigkeit und Volumen

Vakuum-Heißpressen ist typischerweise ein Batch-Prozess im Gegensatz zu kontinuierlichen Sinterverfahren.

Es benötigt Zeit zum Evakuieren des Vakuums, zum Aufheizen der Kammer, zum Anlegen von Druck und zum kontrollierten Abkühlen. Dies macht es im Allgemeinen langsamer und weniger geeignet für massive, Hochgeschwindigkeits-Produktionsläufe im Vergleich zum herkömmlichen Bandbandsintern.

Komplexität der Ausrüstung

Die Anforderung, ein hohes Vakuum aufrechtzuerhalten und gleichzeitig Tonnen mechanischer Kraft anzuwenden, erhöht die Komplexität.

Diese Öfen erfordern eine robuste Isolierung, ausgeklügelte Dichtungen und fortschrittliche Steuerungssysteme, um die beteiligte Energie und die Kräfte zu verwalten. Dies trägt zu höheren Kapital- und Betriebskosten im Vergleich zu Atmosphärenöfen bei.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie entscheiden, ob Vakuum-Heißpressen der richtige Herstellungsweg für Ihr Verbundmaterial ist, berücksichtigen Sie Ihre spezifischen Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Dichte liegt: Wählen Sie Vakuum-Heißpressen. Die Kombination aus Druck und Vakuum ist der einzige zuverlässige Weg, um eine nahezu theoretische Dichte und porenfreie Strukturen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Wählen Sie diese Methode, um die vollständige Entfernung von Oxidfilmen und die Verhinderung von Hochtemperatur-Oxidation zu gewährleisten, was für hochwertige Bindungen entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Prüfen Sie, ob druckloses Sintern Ihre Mindestanforderungen erfüllen kann, da Heißpressen ein ressourcenintensiverer Batch-Prozess ist.

Letztendlich ist für selbstschmierende Verbundwerkstoffe mit hoher Härte der Vakuum-Heißpressen-Ofen nicht nur eine Option – er ist eine Voraussetzung für die Erzielung der strukturellen Integrität, die für anspruchsvolle industrielle Anwendungen erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Auswirkung des Vakuum-Heißpressens | Vorteil für Verbundwerkstoffe |

|---|---|---|

| Druckanwendung | Uniaxialer Druck während der Erwärmung | Eliminiert Hohlräume & erreicht nahezu theoretische Dichte |

| Vakuumumgebung | Entfernt Oxidfilme & schädliche Gase | Verhindert Oxidation und gewährleistet reine Bindungsgrenzflächen |

| Temperaturkontrolle | Präzise Heizung (530 °C - 800 °C) | Unterdrückt Kornwachstum für eine härtere, zähere Struktur |

| Mikrostruktur | Plastische Fließ- & Kriechmechanismen | Konsistente Gleichmäßigkeit und überlegene mechanische Festigkeit |

Steigern Sie Ihre Materialleistung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Hochleistungsverbundwerkstoffe mit der fortschrittlichen thermischen Technologie von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK hochpräzise Vakuum-, Muffel-, Rohr-, Dreh- und CVD-Systeme, die auf Ihre spezifischen Labor- und Industrieanforderungen zugeschnitten sind. Egal, ob Sie selbstschmierende Materialien mit hoher Härte oder fortschrittliche Keramiken entwickeln, unsere anpassbaren Hochtemperaturöfen bieten den Druck und die Reinheit, die Ihre Forschung erfordert.

Bereit, Ihren Verdichtungsprozess zu optimieren?

→ Kontaktieren Sie noch heute unsere Experten für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Huifeng Ning, Litian Hu. Modeling and prediction of tribological properties of copper/aluminum-graphite self-lubricating composites using machine learning algorithms. DOI: 10.1007/s40544-023-0847-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche alternativen Formenmaterialien werden beim Funkenplasmasondern (SPS) verwendet? Kohlenstoffkontamination effektiv vermeiden

- Wie verbessert das Vakuum-Heißpressen die Materialeigenschaften? Erzielen Sie dichtere, stärkere Materialien mit Präzision

- Was sind die Hauptvorteile von Vakuum-Warmpressöfen im Vergleich zu herkömmlichen Öfen? Erreichen Sie überlegene Reinheit und Kontrolle

- Wie tragen Heißpressöfen zur Graphensynthese bei? Erschließen Sie die Produktion hochwertiger Materialien

- Worin unterscheidet sich das Warmpressen von der herkömmlichen Kaltpressung und dem Sintern? Entfesseln Sie überlegene Materialleistung

- Wie wird ein Vakuumheißpresse-Gerät in F&E eingesetzt? Innovationen mit hochreinen Materialien

- Was sind die Kernvorteile des Hochvakuum-Heißpresssinterns für Al2O3/TiC-Keramiken? Erreichen nahezu theoretischer Dichte

- Wie mindert ein Vakuum-Heißpress-Sinterofen die Schwellung beim Sintern von Kupfer? Lösung von Fe-Cu-Expansionsproblemen