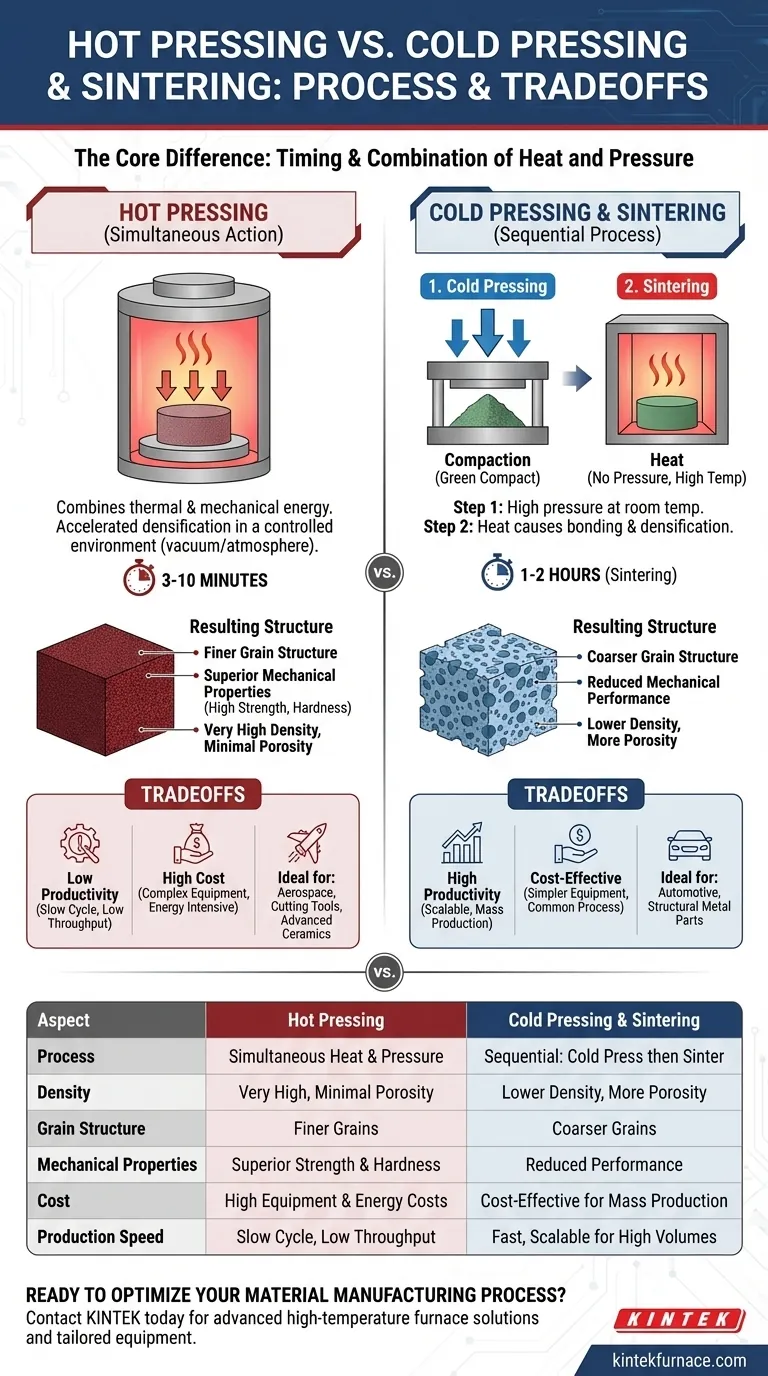

Im Wesentlichen liegt der Unterschied zwischen dem Warmpressen und der herkömmlichen Methode des Kaltpressens und Sinterns in der zeitlichen Abstimmung und Kombination von Wärme und Druck. Beim Warmpressen werden thermische und mechanische Energie gleichzeitig angewendet, um ein Material zu verdichten, während die herkömmliche Methode ein sequenzieller Zweischrittprozess ist: Zuerst wird das Material bei Raumtemperatur verdichtet (Kaltpressen), dann wird es ohne Druck erhitzt (Sintern).

Die Wahl zwischen diesen Methoden ist ein klassischer Ingenieur-Kompromiss. Das Warmpressen priorisiert die endgültige Materialleistung und Dichte auf Kosten von Kosten und Produktionsgeschwindigkeit, während Kaltpressen und Sintern Kosteneffizienz und Skalierbarkeit für die Massenproduktion priorisiert.

Der grundlegende Prozessunterschied

Um die nachgelagerten Auswirkungen auf Kosten und Qualität zu verstehen, müssen wir zunächst untersuchen, wie sich die beiden Prozesse mechanisch unterscheiden.

Warmpressen: Eine kombinierte Aktion

Das Warmpressen ist ein aktivierter Sinterprozess, bei dem ein Pulverkompakt gleichzeitig erhitzt und gepresst wird, typischerweise unter Vakuum oder kontrollierter Atmosphäre.

Diese gleichzeitige Aktion nutzt sowohl thermische als auch mechanische Energie, um die Partikel des Materials zusammenzuzwingen und die Verdichtung erheblich zu beschleunigen.

Kaltpressen & Sintern: Eine Zweischrittmethode

Dies ist ein traditionellerer Weg der Pulvermetallurgie. Zuerst wird das Pulver bei Raumtemperatur mit hohem Druck in eine gewünschte Form gepresst (ein „Grünling“).

Im zweiten, separaten Schritt wird dieser Grünling in einen Ofen gegeben und auf eine hohe Temperatur unterhalb seines Schmelzpunkts erhitzt. Die Hitze allein bewirkt, dass die Partikel miteinander verbunden werden und sich das Bauteil verdichtet.

Auswirkungen auf Materialeigenschaften und Mikrostruktur

Der gewählte Prozess bestimmt direkt die endgültigen Eigenschaften der Komponente, von ihrer internen Struktur bis zu ihrer mechanischen Festigkeit.

Korngrößenstruktur und Festigkeit

Das Warmpressen erzeugt im Allgemeinen Materialien mit einer feineren Korngrößenstruktur. Die gleichzeitige Anwendung von Druck behindert die natürliche Tendenz der Körner, bei hohen Temperaturen größer zu werden, physisch.

Feinere Körner führen typischerweise zu überlegenen mechanischen Eigenschaften, wie höherer Festigkeit und Härte.

Im Gegensatz dazu führt die für das herkömmliche Sintern erforderliche hohe Temperatur und die längere Dauer oft zu gröberen Korngrößenstrukturen, was die Gesamtleistung des Materials beeinträchtigen kann.

Enddichte

Da während der Heizphase aktiv Druck ausgeübt wird, ist das Warmpressen äußerst wirksam beim Schließen innerer Poren.

Dies führt zu Bauteilen mit sehr hoher Dichte und minimaler Porosität, was für Hochleistungsanwendungen entscheidend ist. Vakuum-Warmpressen verstärkt dies weiter, indem eingeschlossene Gase entfernt werden.

Prozessgeschwindigkeit und Gleichgewicht

Das Warmpressen erreicht die Verdichtung viel schneller, oft in 3–10 Minuten im Vergleich zu den 1–2 Stunden, die für das herkömmliche Sintern erforderlich sind.

Diese Geschwindigkeit bedeutet jedoch, dass der Prozess oft unausgewogen ist. Möglicherweise reicht die Zeit nicht aus, damit die Phasen des Materials ein vollständiges chemisches Gleichgewicht erreichen, was im Vergleich zu einem langsam gesinterten Teil zu einer einzigartigen Mikrostruktur führen kann.

Die Abwägungen verstehen: Kosten, Geschwindigkeit und Maßstab

Die durch Warmpressen erzielten überlegenen Eigenschaften bringen erhebliche praktische und wirtschaftliche Kompromisse mit sich.

Produktivität und Durchsatz

Obwohl die Verdichtungsphase des Warmpressens schnell ist, hat der Gesamtprozess eine geringe Produktivität. Jeder Zyklus erfordert das Aufheizen und Abkühlen einer großen Press- und Werkzeuganordnung, was zeitaufwändig ist.

Kaltpressen und Sintern ermöglichen mit seinen separaten Schritten einen kontinuierlichen Prozess. Teile können schnell nacheinander gepresst und dann in großen Chargen in den Ofen geladen werden, was es ideal für die Massenproduktion macht.

Ausrüstungs- und Energiekosten

Warmpresstechnik ist komplex und teuer. Sie muss gleichzeitig extremen Temperaturen und Drücken standhalten, was spezialisierte Materialien und hochentwickelte Steuerungen erfordert. Der Prozess ist außerdem sehr energieintensiv.

Kaltpressen und Sinteröfen sind einfacher, üblicher und in der Regel kostengünstiger in der Anschaffung und im Betrieb, was zu einem kostengünstigeren Prozess für große Volumina führt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung muss von den nicht verhandelbaren Anforderungen Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Dichte liegt: Warmpressen ist die klare Wahl für Anwendungen wie Luft- und Raumfahrtkomponenten, Schneidwerkzeuge oder fortschrittliche Keramiken, bei denen die Materialeigenschaften von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Hochvolumenproduktion liegt: Kaltpressen und Sintern ist der Industriestandard für die Herstellung von Teilen wie Automobilkomponenten und Strukturmetallteilen in großem Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines neuartigen Materials mit einer einzigartigen Mikrostruktur liegt: Warmpressen kann ein wertvolles Werkzeug sein, da seine Nichtgleichgewichts-Natur Phasen und Strukturen erzeugen kann, die durch langsamere Methoden nicht erreichbar sind.

Das Verständnis dieses grundlegenden Kompromisses zwischen ultimativer Leistung und Produktionsskalierbarkeit ermöglicht es Ihnen, den genauen Herstellungsweg für Ihr spezifisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Warmpressen | Kaltpressen & Sintern |

|---|---|---|

| Prozess | Gleichzeitige Wärme und Druck | Sequenziell: Kaltpressen, dann Sintern |

| Dichte | Sehr hoch, minimale Porosität | Geringere Dichte, mehr Porosität |

| Korngrößenstruktur | Feinere Körner | Gröbere Körner |

| Mechanische Eigenschaften | Überlegene Festigkeit und Härte | Reduzierte Leistung |

| Kosten | Hohe Geräte- und Energiekosten | Kosteneffizient für die Massenproduktion |

| Produktionsgeschwindigkeit | Langsamer Zyklus, geringer Durchsatz | Schnell, skalierbar für hohe Volumina |

| Ideale Anwendungen | Luft- und Raumfahrt, Schneidwerkzeuge, fortschrittliche Keramik | Automobilindustrie, Strukturmetallteile |

Sind Sie bereit, Ihren Materialherstellungsprozess zu optimieren? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung und bietet vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Individualisierung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie hochleistungsfähiges Warmpressen oder skalierbare Sinterlösungen benötigen, wir liefern maßgeschneiderte Ausrüstung, um die Effizienz und Ergebnisse Ihres Labors zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%