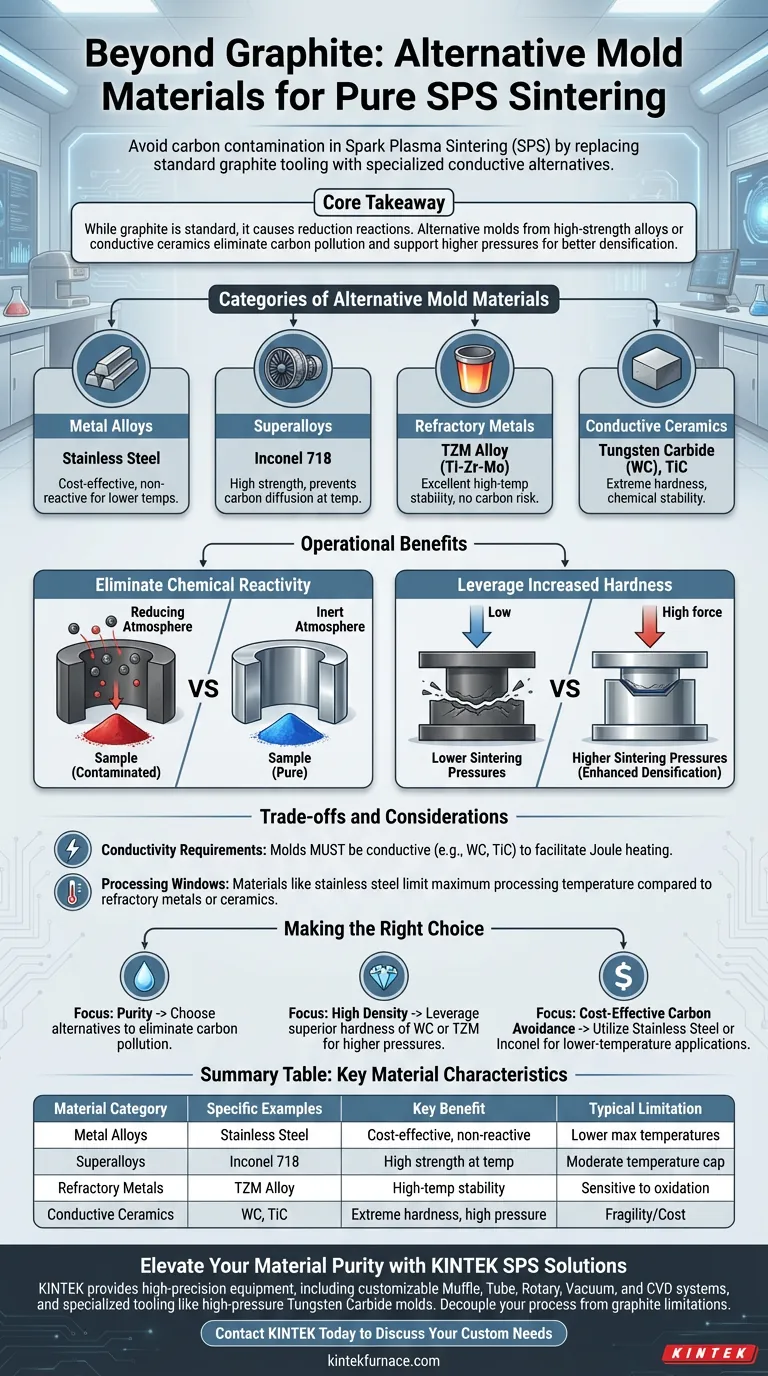

Um Kohlenstoffkontamination beim Funkenplasmasondern (SPS) zu vermeiden, werden die Standard-Graphitwerkzeuge durch alternative Formenmaterialien ersetzt, darunter Edelstahl, Nickelbasis-Superlegierungen (wie Inconel 718), hochschmelzende Metalle (wie TZM-Legierung) oder leitfähige Keramiken wie Wolframkarbid (WC) und Titankarbid (TiC). Diese Materialien werden speziell für Pulver ausgewählt, die chemisch mit Kohlenstoff reagieren oder höhere Sinterdrücke erfordern.

Kernbotschaft Obwohl Graphit der Industriestandard für SPS ist, ist er für Materialien, die anfällig für Reduktionsreaktionen sind, ungeeignet. Alternative Formen aus hochfesten Legierungen oder leitfähigen Keramiken eliminieren Kohlenstoffverschmutzung und bieten den zusätzlichen Vorteil, dass sie aufgrund ihrer überlegenen Härte höhere Sinterdrücke ermöglichen.

Kategorien alternativer Formenmaterialien

Bei der Verarbeitung von kohlenstoffempfindlichen Materialien gibt es im Allgemeinen drei Kategorien leitfähiger Formenalternativen.

Metalllegierungen

Für niedrigere Temperaturbereiche, in denen Kohlenstoffwechselwirkungen streng vermieden werden müssen, sind Standardmetalle wirksam. Edelstahl bietet eine leicht verfügbare, nicht reaktive Option für viele Anwendungen.

Nickelbasis-Superlegierungen

<Für anspruchsvollere Umgebungen ist Inconel 718 eine primäre Wahl. Diese Nickelbasis-Superlegierung behält ihre Festigkeit bei erhöhten Temperaturen besser als Standardstahl und verhindert gleichzeitig die Diffusion von Kohlenstoff in die Probe.

Hochschmelzende Metalle

Wenn hohe Leistung erforderlich ist, wird TZM-Legierung (Titan-Zirkonium-Molybdän) verwendet. TZM bietet eine ausgezeichnete Hochtemperaturstabilität und Leitfähigkeit ohne die Kohlenstoffkontaminationsrisiken, die mit Graphit verbunden sind.

Leitfähige Keramiken

Im Gegensatz zu herkömmlichen isolierenden Keramiken müssen diese Formen Elektrizität leiten, um in einer SPS-Anordnung zu funktionieren. Wolframkarbid (WC) und Titankarbid (TiC) sind hier die Standardwahlen und bieten extreme Härte und chemische Stabilität.

Verständnis der operativen Vorteile

Über die einfache chemische Verträglichkeit hinaus verändern diese Materialien die mechanischen Parameter des Sinterprozesses.

Eliminierung chemischer Reaktivität

Der Hauptgrund für die Verwendung dieser Alternativen ist die Vermeidung von Reduktionsreaktionen. Graphit erzeugt eine reduzierende Atmosphäre, die Sauerstoff aus Oxiden entfernen oder Kohlenstoff in das Sinterpulver diffundieren kann, was dessen Eigenschaften verändert. Metall- und Keramikformen sind in Bezug auf Kohlenstoff chemisch inert und bewahren die Reinheit der Probe.

Nutzung erhöhter Härte

Graphit ist relativ weich, was die Menge an uniaxialem Druck begrenzt, die während des Sintervorgangs aufgebracht werden kann.

Alternative Materialien wie Inconel, TZM und insbesondere Wolframkarbid sind deutlich härter. Dies ermöglicht die Anwendung höherer Sinterdrücke, was die Verdichtung verbessern und das Kornwachstum unterdrücken kann, wie es mit Graphitwerkzeugen nicht möglich ist.

Kompromisse und Überlegungen

Während diese Materialien das Kohlenstoffproblem lösen, führen sie im Vergleich zu Standardgraphit zu neuen Einschränkungen.

Leitfähigkeitsanforderungen

SPS beruht auf gepulstem Gleichstrom, der durch die Form fließt, um Wärme zu erzeugen (Joule-Erwärmung). Daher können Sie nicht einfach *irgendeine* hochfeste Keramik verwenden; sie muss eine leitfähige Keramik wie WC oder TiC sein, um den Heizprozess zu erleichtern.

Verarbeitungsfenster

Obwohl in der Referenz nicht ausdrücklich detailliert, schränken die Verwendung von Metalllegierungen (wie Edelstahl) das maximale Prozesstemperaturfenster im Vergleich zu hochschmelzenden Metallen oder Keramiken naturgemäß ein. Sie müssen sicherstellen, dass das Formenmaterial nicht erweicht oder schmilzt, bevor Ihre Probe vollständig gesintert ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Formenmaterials hängt von der spezifischen Empfindlichkeit Ihres Pulvers und Ihren Verdichtungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Wählen Sie diese Alternativen, um das Risiko von Kohlenstoffverschmutzung und Reduktionsreaktionen, die bei Graphit auftreten, vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf hoher Dichte liegt: Nutzen Sie die überlegene Härte von Materialien wie Wolframkarbid oder TZM, um höhere Drücke anzuwenden, als Graphit standhalten kann.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Kohlenstoffvermeidung liegt: Verwenden Sie Edelstahl oder Inconel 718 für Anwendungen bei niedrigeren Temperaturen, bei denen Graphit chemisch nicht verträglich ist.

Letztendlich ermöglicht Ihnen die Wahl des Formenmaterials, den Sinterprozess von den chemischen Einschränkungen herkömmlicher Graphitwerkzeuge zu entkoppeln.

Zusammenfassungstabelle:

| Materialkategorie | Spezifische Beispiele | Hauptvorteil | Typische Einschränkung |

|---|---|---|---|

| Metalllegierungen | Edelstahl | Kostengünstig, nicht reaktiv | Niedrigere Maximaltemperaturen |

| Superlegierungen | Inconel 718 | Hohe Festigkeit bei Temperatur | Moderate Temperaturobergrenze |

| Hochschmelzende Metalle | TZM-Legierung | Hochtemperaturstabilität | Empfindlich gegenüber Oxidation |

| Leitfähige Keramiken | Wolframkarbid (WC), TiC | Extreme Härte, hoher Druck | Sprödigkeit/Kosten |

Verbessern Sie die Materialreinheit mit KINTEK SPS-Lösungen

Lassen Sie nicht zu, dass Kohlenstoffkontamination Ihre Forschung oder Produktion beeinträchtigt. KINTEK bietet hochpräzise Laborgeräte, unterstützt durch Experten in F&E und Fertigung. Unser Team bietet anpassbare Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezielle Werkzeugoptionen für einzigartige Sinteranforderungen.

Ob Sie hochdruckfeste Wolframkarbidformen oder spezielle hochschmelzende Metallkonstruktionen benötigen, wir helfen Ihnen, Ihren Prozess von den Einschränkungen des Standardgraphits zu entkoppeln.

Bereit, Ihre Hochtemperatur-Laborprozesse zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Anforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Wie beeinflusst die programmierbare Druckfunktion eines Vakuum-Heißpress-Ofens die Qualität von IZO-Targets?

- Wie wirkt sich die Temperaturpräzision in Heißpressöfen auf die Mikrostruktur von Pr3+:(Ca0.97Gd0.03)F2.03-Keramik aus?

- Warum wird eine Vakuum-Heißpresse (VHP) dem Rührgießen vorgezogen? Erreichen Sie eine nahezu theoretische Dichte für Verbundwerkstoffe

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Was ist die Auswirkung einer präzisen Temperaturkontrolle in einem Sinterofen? Optimierung von Cu/Ti3SiC2/C/MWCNTs-Verbundwerkstoffen

- Wie wirkt sich eine präzise Temperaturregelung in einer Vakuum-Heißpresse auf Al-Si/Graphit aus? Optimierung der Grenzflächenbindung

- Was sind die Vorteile der Verwendung von Warmumformungsanlagen für TC4-Legierungen? Erzielen Sie glatte, faltenfreie Teile