Präzise Temperaturkontrolle ist die wichtigste Variable, die die optische und strukturelle Integrität von Pr3+:(Ca0.97Gd0.03)F2.03-Keramiken bestimmt.

Sie fungiert als Regler für das atomare Verhalten und bestimmt direkt, ob das Material eine vollständige Verdichtung mit feinen Körnern erreicht oder unter Transparenz beeinträchtigenden Defekten leidet.

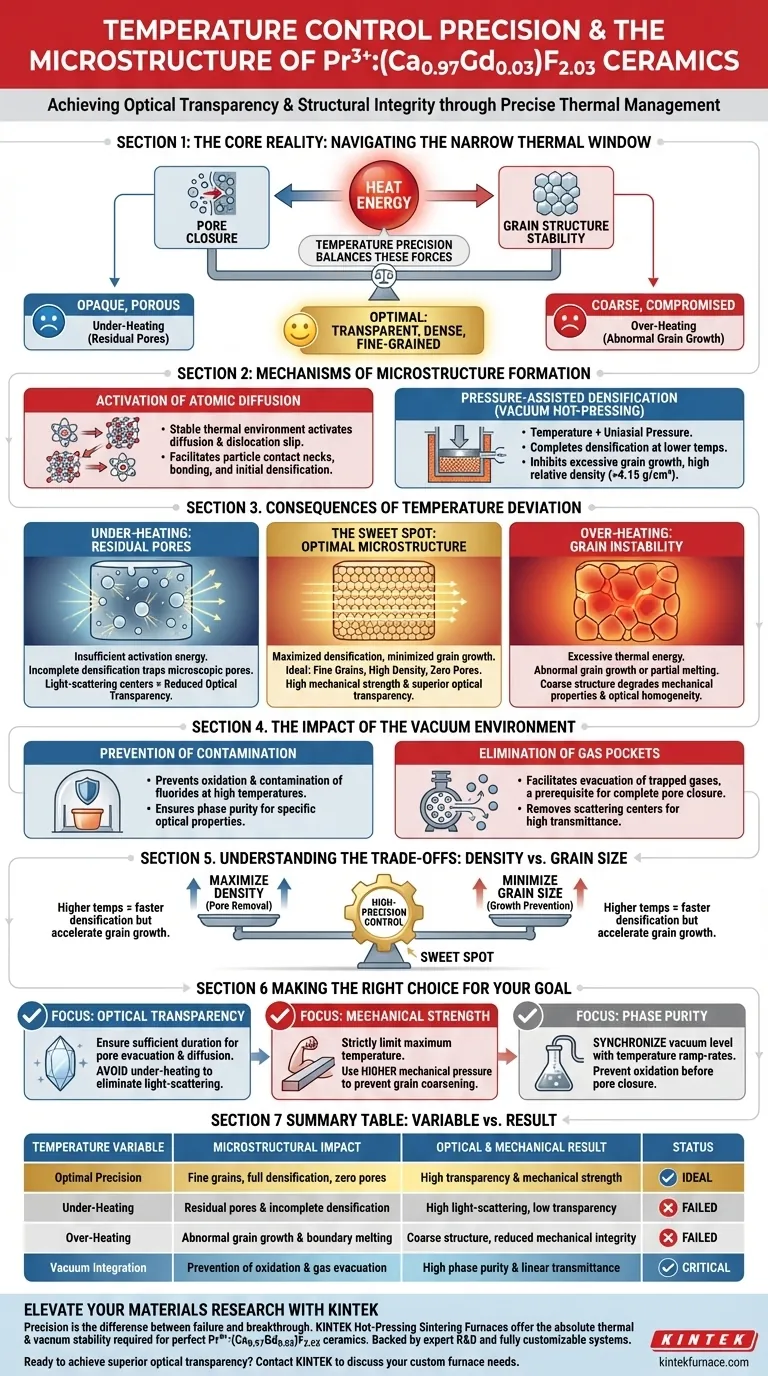

Die Kernrealität Um eine perfekte Mikrostruktur zu erzielen, muss ein enges thermisches Fenster eingehalten werden. Temperaturpräzision gleicht die Energie aus, die zum Schließen von Poren benötigt wird, gegen das Risiko der Destabilisierung der Kornstruktur ab; wenn dieses Gleichgewicht nicht eingehalten wird, entsteht entweder ein undurchsichtiges, poröses Material oder grobkörnige, strukturell beeinträchtigte Keramiken.

Mechanismen der Mikrostrukturbildung

Aktivierung der atomaren Diffusion

Eine hochpräzise Temperaturregelung bietet die stabile thermische Umgebung, die zur Aktivierung der atomaren Diffusion und des Versetzungsgleitens erforderlich ist.

Diese thermische Energie wird benötigt, um Schockley-partielle Versetzungen und Stapelfehler zu bilden. Diese Defekte sind wesentliche Mechanismen, die das anfängliche Wachstum von Partikelkontakt-Hälsen dominieren und die Fähigkeit des Materials zur Bindung und Verdichtung erleichtern.

Die Rolle der druckunterstützten Verdichtung

In einem Vakuum-Heißpress-Ofen arbeitet die Temperatur nicht allein; sie arbeitet im Tandem mit uniaxialem mechanischem Druck.

Diese Kombination ermöglicht es, den Verdichtungsprozess bei niedrigeren Temperaturen schnell abzuschließen, als dies allein durch Wärme möglich wäre. Durch die Ermöglichung der Verdichtung bei niedrigeren thermischen Schwellenwerten unterbindet der Prozess effektiv übermäßiges Kornwachstum und gewährleistet gleichzeitig eine hohe relative Dichte (potenziell über 4,15 g/cm³).

Folgen von Temperaturabweichungen

Das Risiko von Untererhitzung (Restporen)

Wenn die Temperatur unter dem optimalen Fenster gehalten wird, ist die zugeführte Aktivierungsenergie unzureichend, um den Sinterprozess abzuschließen.

Das unmittelbare Ergebnis ist eine unvollständige Verdichtung. Dadurch bleiben Restporen in der Keramikmatrix eingeschlossen.

Diese mikroskopischen Poren wirken als Lichtstreuzentren. Für eine transparente Keramik wie Pr3+:(Ca0.97Gd0.03)F2.03 ist dies katastrophal, da sie die optische Transparenz erheblich reduziert und die Transmissionseigenschaften des Materials verschlechtert.

Das Risiko von Überhitzung (Korninstabilität)

Umgekehrt führt das Überschreiten des optimalen Temperaturschwellenwerts zu einer übermäßigen thermischen Energie im System.

Dies führt zu anormalem Kornwachstum oder sogar zum teilweisen Schmelzen der Korngrenzen. Obwohl das Material dicht sein mag, beeinträchtigt die grobkörnige Struktur die mechanischen Eigenschaften und verändert potenziell die optische Homogenität der Keramik.

Der Einfluss der Vakuumumgebung

Verhinderung von Kontamination

Eine präzise Kontrolle der Vakuumumgebung während des Erhitzens verhindert die Oxidation oder Kontamination der Fluoridmaterialien.

Bei hohen Sintertemperaturen sind Fluoride anfällig für Reaktionen mit der Atmosphäre. Ein hohes Vakuum gewährleistet die Phasenreinheit, was für die Aufrechterhaltung der spezifischen optischen Eigenschaften des Pr3+-Dotierstoffes von grundlegender Bedeutung ist.

Beseitigung von Gasblasen

Das Vakuum erleichtert die Evakuierung von Gasen, die in mikroskopischen Poren eingeschlossen sind.

Die Entfernung dieser Gase ist eine Voraussetzung für das vollständige Schließen der Poren. Diese Beseitigung von gasgefüllten Hohlräumen ist entscheidend für die Entfernung von Streuzentren und gewährleistet so eine hohe lineare Transmission sowohl im sichtbaren als auch im nahen Infrarotbereich.

Verständnis der Kompromisse

Der Konflikt zwischen Dichte und Korngröße

Die zentrale Herausforderung beim Heißpressen ist der Kompromiss zwischen der Maximierung der Dichte und der Minimierung der Korngröße.

Höhere Temperaturen fördern im Allgemeinen eine schnellere Verdichtung (Entfernung von Poren), beschleunigen aber gleichzeitig das Kornwachstum.

Die "Sweet Spot"-Strategie

Das Ziel der Hochpräzisionssteuerung ist es, den genauen "Sweet Spot" zu treffen, an dem die Verdichtung maximiert, aber die Korngrenzenmigration (Wachstum) minimiert wird.

Dies führt zur idealen Mikrostruktur: feine Körner, hohe Dichte und null Poren. Diese spezifische Konfiguration führt zu hoher mechanischer Festigkeit und überlegener optischer Transparenz.

Die richtige Wahl für Ihr Ziel

Um die Produktion von Pr3+:(Ca0.97Gd0.03)F2.03-Keramik zu optimieren, müssen Sie Ihr thermisches Profil an Ihre spezifischen Leistungsanforderungen anpassen:

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: Priorisieren Sie ein Temperaturprofil, das eine ausreichende Dauer für die Porenevakuierung und Diffusion gewährleistet und selbst leichte Untererhitzung vermeidet, um lichtstreuende Zentren zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Begrenzen Sie die maximale Temperatur strikt und nutzen Sie einen höheren mechanischen Druck, um Dichte zu erreichen, und verhindern Sie so die Kornvergröberung, die das Material schwächt.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass der Vakuumgrad mit den Temperaturrampen synchronisiert ist, um eine Oxidation vor dem Porenverschluss zu verhindern.

Letztendlich ist die Transparenz Ihrer Keramik ein direktes Spiegelbild der Stabilität und Präzision des Temperaturregelsystems Ihres Ofens.

Zusammenfassungstabelle:

| Temperaturvariable | Auswirkung auf die Mikrostruktur | Optisches & mechanisches Ergebnis |

|---|---|---|

| Optimale Präzision | Feine Körner, vollständige Verdichtung, null Poren | Hohe Transparenz & mechanische Festigkeit |

| Untererhitzung | Restporen & unvollständige Verdichtung | Hohe Lichtstreuung, geringe Transparenz |

| Überhitzung | Anormales Kornwachstum & Korngrenzenschmelzen | Grobe Struktur, reduzierte mechanische Integrität |

| Vakuumintegration | Verhinderung von Oxidation & Gasevakuierung | Hohe Phasenreinheit & lineare Transmission |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen einer fehlgeschlagenen Probe und einem Durchbruch. Bei KINTEK verstehen wir, dass das Erreichen des perfekten "Sweet Spots" für Pr3+:(Ca0.97Gd0.03)F2.03-Keramiken absolute thermische und Vakuumstabilität erfordert.

Mit fachkundiger F&E und Fertigung bietet KINTEK fortschrittliche Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Heißpress-Sinteröfen. Unsere Systeme sind vollständig an Ihre einzigartigen Forschungsbedürfnisse anpassbar und stellen sicher, dass Sie die exakten Temperaturprofile beibehalten, die zur Beseitigung von Poren und zur Kontrolle des Kornwachstums erforderlich sind.

Bereit, überlegene optische Transparenz zu erzielen?

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie trägt das Heißpresssintern zur Herstellung von hochdichten Ta-Al-C MAX-Phasen-Keramiken bei? Optimierung der Konsolidierung

- Wie funktioniert das Vakuumsystem in diesen Öfen? Erreichen Sie Reinheit und Leistung bei Hochtemperaturprozessen

- Was ist der wesentliche Vorteil der Verwendung eines Vakuum-Heißpress-Ofens im Vergleich zum drucklosen Sintern zur Herstellung von hochdichten h-BN-Keramiken? Erreichen nahezu theoretischer Dichte mit mechanischer Kraft

- Was sind die Vorteile des Spark Plasma Sintering (SPS) gegenüber dem traditionellen Schmieden? Präzise Gefügekontrolle

- Welche Rolle spielen spezialisierte Formenmaterialien beim Heißpressen? Optimieren Sie Ihren Prozess mit der richtigen Wahl

- Was ist die Funktion einer Bornitrid (BN)-Beschichtung beim Heißpresssintern? Schützen Sie jetzt Ihre Fluoridkeramik

- Was ist der Zweck der In-situ-Reaktion/Heißpressung für (Ti0.95Nb0.05)3SiC2-Targets? Erzielung von Beschichtungen mit hoher Dichte

- Welche Arten von Fertigungslösungen werden für die Verarbeitung von Verbundwerkstoffen entwickelt? Optimieren Sie Ihre Produktion mit fortschrittlichen Methoden