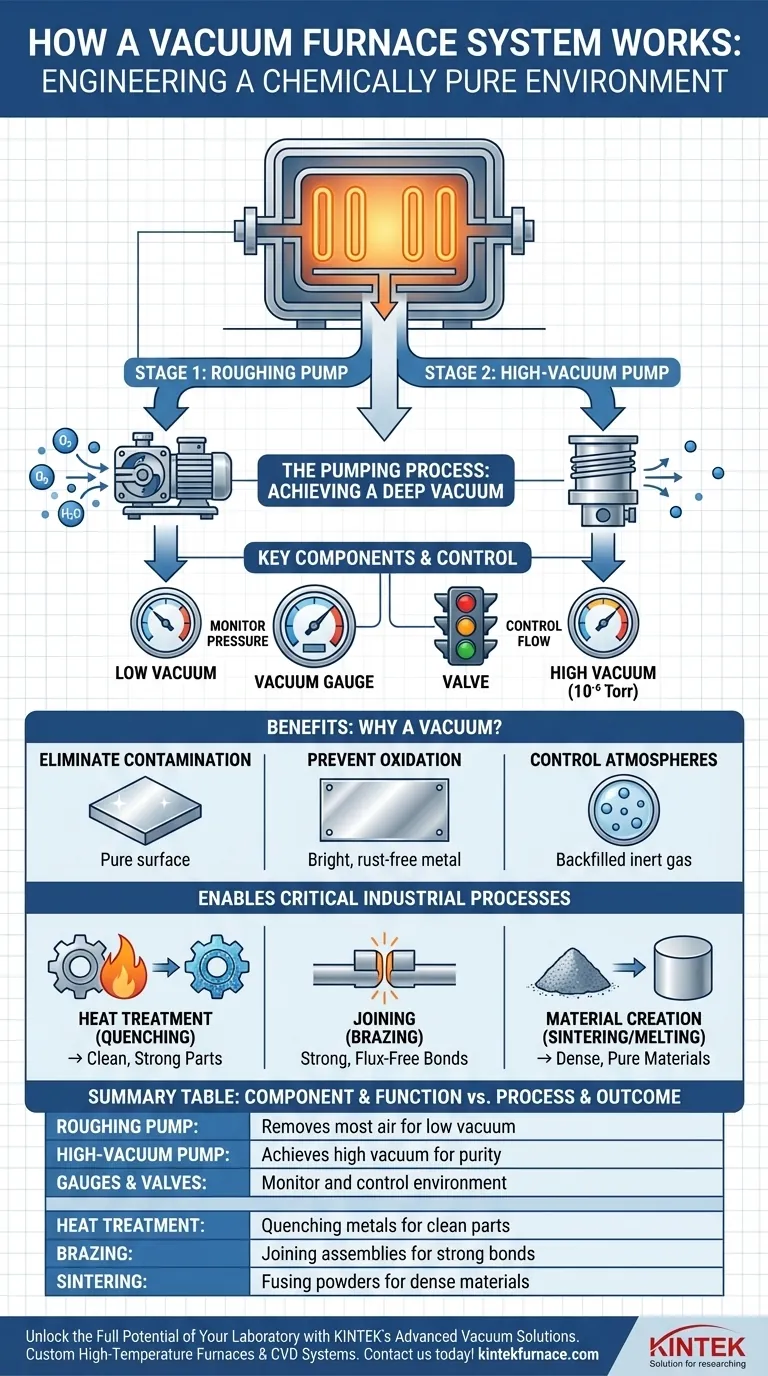

Im Grunde ist das Vakuumsystem eines Ofens eine fortschrittliche Luftpumpe. Es wurde entwickelt, um Luft, Feuchtigkeit und andere reaktive Gase vor und während eines Hochtemperaturprozesses aus einer abgedichteten Kammer zu entfernen. Dies wird durch eine Reihe spezialisierter Pumpen erreicht, die extrem niedrige Drücke erzeugen können, während Messgeräte und Ventile eine präzise Überwachung und Steuerung dieser Umgebung ermöglichen.

Der wahre Zweck eines Vakuumsystems besteht nicht einfach darin, Leere zu erzeugen, sondern eine chemisch reine Umgebung zu schaffen. Durch die Entfernung reaktiver Gase wie Sauerstoff ermöglicht das System die Hochtemperaturmaterialverarbeitung ohne die Kontamination und Oxidation, die an der offenen Luft auftreten würden.

Das grundlegende Ziel: Eine chemisch reine Umgebung

Der Hauptvorteil eines Vakuumofens ist seine Fähigkeit, die Atmosphäre rund um ein Werkstück zu steuern oder deren Fehlen zu gewährleisten. Diese Kontrolle ist entscheidend für die Erzielung spezifischer Materialeigenschaften, die in einem Standardofen unmöglich sind.

Beseitigung von Verunreinigungen

Wenn Materialien auf extreme Temperaturen erhitzt werden, werden ihre Oberflächen hochreaktiv. Alle vorhandenen atmosphärischen Gase, wie Sauerstoff oder Wasserdampf, reagieren leicht mit dem Material. Das Vakuumsystem entfernt diese Verunreinigungen und stellt sicher, dass das Endprodukt rein und frei von unerwünschten Oberflächenschichten oder chemischen Veränderungen ist.

Verhinderung von Oxidation

Die häufigste und schädlichste Reaktion bei hohen Temperaturen ist die Oxidation (Rostbildung). Durch das Evakuieren der Kammer auf ein nahezu perfektes Vakuum entzieht das System der Umgebung den für diesen Prozess notwendigen Sauerstoff. Dies führt zu hellen, sauberen, oxidationsfreien Teilen.

Dekonstruktion des Pumpvorgangs

Das Erreichen eines Tiefvakuums ist typischerweise ein zweistufiger Prozess, da keine einzelne Pumpe über den gesamten Druckbereich von atmosphärischem Druck bis nahe Null effizient arbeitet.

Stufe 1: Die Vorpumpe

Der Prozess beginnt mit einer mechanischen Pumpe, die oft als „Vorpumpe“ bezeichnet wird. Ihre Aufgabe ist die Hauptarbeit, die den Großteil der Luft aus der Kammer entfernt. Diese Pumpe bringt die Kammer effizient vom atmosphärischen Druck auf ein „weiches“ oder „niedriges“ Vakuumniveau.

Stufe 2: Die Hochvakuumpumpe

Sobald die Vorpumpe ihre Arbeit getan hat, übernimmt eine Hochvakuumpumpe. Dies kann eine Diffusionspumpe oder eine Turbomolekularpumpe sein, die nach unterschiedlichen Prinzipien arbeiten, aber dasselbe Ziel verfolgen. Sie sind darauf spezialisiert, die verbleibenden, spärlich verteilten Gasmoleküle zu entfernen, um das für empfindliche Prozesse erforderliche „hohe“ oder „harte“ Vakuum zu erreichen, das Drücke von bis zu $10^{-6}$ Torr oder sogar niedriger erreicht.

Die Rolle von Messgeräten und Ventilen

Dieser gesamte Prozess wird von einem hochentwickelten Steuerungssystem verwaltet. Vakuummessgeräte fungieren als Tachometer und messen kontinuierlich den Druck im Inneren der Kammer. Ventile fungieren als Ampeln, die sich öffnen und schließen, um verschiedene Pumpen zu isolieren, die Evakuiergeschwindigkeit zu steuern oder spezifische Inertgase wie Argon für Anwendungen mit Teil- oder Gegendruck einzuleiten.

Verständnis der Kompromisse und Überlegungen

Obwohl Vakuumsysteme leistungsstark sind, führen sie zu Komplexitäten und erfordern eine sorgfältige Auswahl, die auf dem spezifischen industriellen Ziel basiert.

Systemkomplexität und Kosten

Ein Vakuumofen ist von Natur aus komplexer und teurer als ein Atmosphärenofen. Die Notwendigkeit robuster, abgedichteter Kammern, mehrerer Pumpentypen und präziser Steuerungssysteme erhöht die Kosten und den Wartungsaufwand erheblich.

Abstimmung der Pumpe auf den Prozess

Nicht alle Anwendungen erfordern ein Ultrahochvakuum. Ein Prozess, der lediglich eine starke Oxidation verhindern muss, kann mit einem einfachen mechanischen Pumpsystem (einem „weichen“ Vakuum) erfolgreich sein. Anwendungen, die jedoch extreme Reinheit erfordern, wie das Vakuumlöten von Luft- und Raumfahrtkomponenten, erfordern ein zweistufiges System, um ein „hohes“ Vakuum zu erreichen.

Einführung spezifischer Atmosphären

Manchmal ist ein reines Vakuum nicht das Endziel. Das System kann verwendet werden, um zuerst alle Verunreinigungen abzusaugen und dann die Kammer mit einem spezifischen, hochreinen Inertgas wieder aufzufüllen. Dies schafft eine kontrollierte, nicht reaktive Atmosphäre für Prozesse wie das Vakuumsintern, bei dem das Gas zur Wärmeübertragung beitragen kann, ohne Kontaminationen zu verursachen.

Wie ein Vakuum Schlüsselprozesse in der Industrie ermöglicht

Die durch das Vakuumsystem geschaffene kontrollierte Umgebung ist der Schlüssel zur Ermöglichung mehrerer kritischer Fertigungstechniken.

Für die Wärmebehandlung (Abschrecken)

Das Erhitzen und schnelle Abkühlen von Metallen im Vakuum (Abschrecken) führt zur gewünschten Härte und Festigkeit, ohne den Zunder und die Verfärbung, die an der Luft auftreten. Das Ergebnis ist ein saubereres, überlegenes Teil, das oft keine Nachbehandlung erfordert.

Für das Verbinden (Hartlöten)

Das Vakuumlöten ermöglicht das Verbinden komplexer Baugruppen. Das Lötmittel schmilzt und fließt in einer sauberen Umgebung und erzeugt eine Bindung, die außergewöhnlich stark und frei von Lücken oder Flussmittelkontaminationen ist.

Für die Materialerzeugung (Sintern & Lichtbogenverdampfen)

Prozesse wie das Vakuumsintern verschmelzen Metallpulver zu festen Objekten, während das Vakuumlichtbogenverdampfen Metalle reinigt, indem es sie mit einem Lichtbogen schmilzt. In beiden Fällen stellt das Vakuum sicher, dass das Endmaterial dicht, rein und mit der gewünschten strukturellen Integrität versehen ist.

Die Wahl des richtigen Ansatzes für Ihre Anwendung

Die Konfiguration eines Vakuumsystems wird vollständig durch das gewünschte Ergebnis des Prozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung grundlegender Oxidation liegt: Ein einfacheres Einkomponenten-System, das ein „weiches“ Vakuum erzeugt, ist oft ausreichend und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Bindungsfestigkeit liegt: Ein mehrstufiges System mit Hochvakuumpumpen ist unabdingbar, um Restkontaminationen zu entfernen.

- Wenn Ihr Hauptaugenmerk auf kontrollierten chemischen Reaktionen liegt: Das System muss sowohl in der Lage sein, tief zu evakuieren, als auch präzise mit einem spezifischen Prozessgas nachzufüllen.

Letztendlich gibt Ihnen das Vakuumsystem absolute Kontrolle über die chemische Umgebung bei hohen Temperaturen und ermöglicht es Ihnen, Materialien und Teile mit beispielloser Reinheit und Leistung herzustellen.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptvorteil |

|---|---|---|

| Vorpumpe | Entfernt den größten Teil der Luft für Niedervakuum | Kosteneffizient für grundlegenden Oxidationsschutz |

| Hochvakuumpumpe | Erzeugt Hochvakuum für Reinheit | Ermöglicht kontaminationsfreie Prozesse |

| Messgeräte und Ventile | Überwachen und steuern die Vakuumumgebung | Gewährleistet präzises Druckmanagement |

| Prozess | Anwendung | Ergebnis |

| Wärmebehandlung | Abschrecken von Metallen | Saubere, feste Teile ohne Zunder |

| Hartlöten | Verbinden von Baugruppen | Starke, flussmittelfreie Verbindungen |

| Sintern | Verschmelzen von Metallpulvern | Dichte, reine Materialien |

Schöpfen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Vakuumlösungen von KINTEK aus

KINTEK nutzt hervorragende F&E- und Eigenfertigungskompetenzen, um vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenindividualisierungsfähigkeiten ergänzt, um Ihre experimentellen Anforderungen präzise zu erfüllen.

Ob Ihr Fokus auf der Vermeidung von Oxidation, der Erzielung maximaler Reinheit oder der Ermöglichung kontrollierter chemischer Reaktionen liegt, unsere Vakuumsysteme liefern unübertroffene Leistung und Zuverlässigkeit. Lassen Sie nicht zu, dass Kontamination Ihre Forschung behindert – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung