Im Kontext des Heißpresssinterns von Fluoridkeramiken unter Verwendung von Graphitformen dient eine Bornitrid (BN)-Beschichtung in erster Linie als Hochtemperatur-Isolationsmedium und Trennmittel. Sie bildet eine physikalische und chemische Barriere, die verhindert, dass das reaktive Fluoridpulver mit der kohlenstoffreichen Graphitform interagiert.

Bornitrid erfüllt einen doppelten Zweck: Es wirkt als chemisch inertes Schild, um die Karburierung (Aufkohlung) der Fluoridkeramik zu verhindern, und fungiert gleichzeitig als Schmiermittel, um sicherzustellen, dass die gesinterte Probe nicht mit den Formwänden verschmilzt.

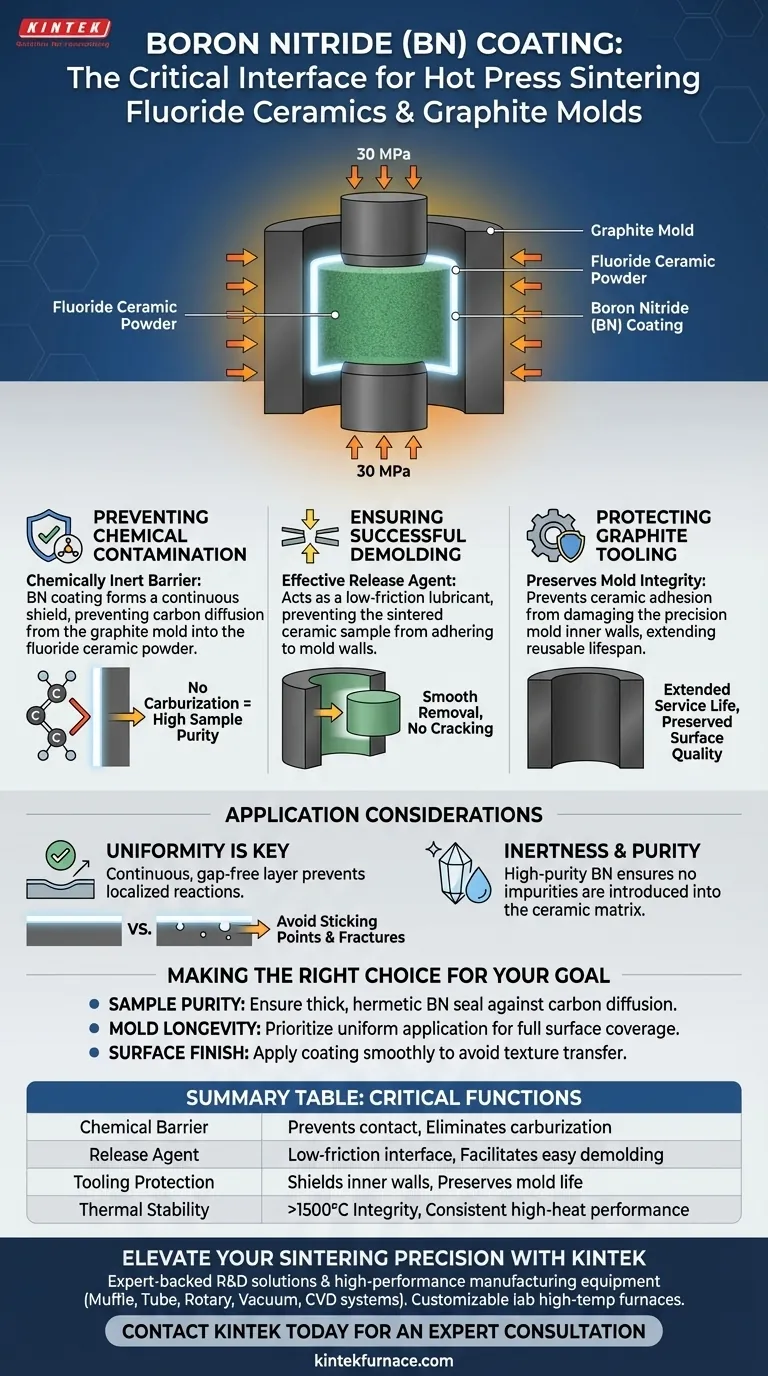

Die kritischen Funktionen von Bornitrid

Beim Heißpresssintern werden Materialien extremer Hitze und hohem Druck ausgesetzt. Ohne eine schützende Grenzfläche würden die Graphitform und das Fluoridpulver wahrscheinlich miteinander reagieren oder anhaften.

Verhinderung chemischer Kontamination

Bei erhöhten Sintertemperaturen wird Graphit chemisch aktiv.

Direkter Kontakt zwischen der Graphitform und dem Fluoridpulver kann zu Karburierung führen, bei der Kohlenstoff in die Keramik diffundiert.

Die Bornitrid-Beschichtung wirkt als chemisch inertes Barrier. Diese Isolation verhindert, dass Kohlenstoffverunreinigungen die Reinheit und Leistung der fertigen Fluoridkeramik beeinträchtigen.

Sicherstellung einer erfolgreichen Entformung

Unter hohem Druck (oft uniaxialer Druck um 30 MPa) und hoher Hitze neigen Keramikpulver dazu, an den Formwänden zu haften.

Bornitrid wirkt als effektives Trennmittel.

Es verhindert, dass die gesinterte Probe an der Graphitform haftet, und ermöglicht eine reibungslose Entnahme, ohne die Probe zu beschädigen oder die Form zu beschädigen.

Schutz der Graphitwerkzeuge

Graphitformen sind Präzisionswerkzeuge, die so konzipiert sind, dass sie bei Temperaturen, die oft 1500 °C überschreiten, Dimensionsstabilität aufweisen.

Direktes Anhaften der Keramikprobe kann die Innenwände der Form während der Entnahme beschädigen.

Durch die Verhinderung dieser Anhaftung bewahrt die BN-Beschichtung die Oberflächenqualität der Form und verlängert ihre wiederverwendbare Lebensdauer.

Anwendungsüberlegungen

Obwohl Bornitrid unerlässlich ist, hängt seine Wirksamkeit von der richtigen Anwendung ab.

Gleichmäßigkeit ist entscheidend

Die Beschichtung muss kontinuierlich sein. Jede Lücke in der BN-Schicht setzt das Fluoridpulver dem Graphit aus.

Selbst kleine Nadellöcher können zu lokaler Karburierung oder "Anhaftungsstellen" führen, die dazu führen können, dass die Probe beim Abkühlen oder Auswerfen bricht.

Inertheit und Reinheit

Das Bornitrid selbst muss von hoher Reinheit sein.

Obwohl es Kohlenstoffkontaminationen verhindert, könnte eine minderwertige Beschichtung eigene Verunreinigungen in die empfindliche Fluoridmatrix einbringen.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres Sinterlaufs zu maximieren, priorisieren Sie die Anwendung der Beschichtung basierend auf Ihren spezifischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf der Probenreinheit liegt: Stellen Sie sicher, dass die BN-Schicht dick genug ist, um eine vollständige hermetische Abdichtung gegen Kohlenstoffdiffusion zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Form liegt: Priorisieren Sie eine gleichmäßige Anwendung, die die Oberflächenrauheit vollständig abdeckt, um mechanisches Verzahnen und Verschleiß an den Formwänden zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Oberflächengüte liegt: Tragen Sie die Beschichtung glatt auf, um die Übertragung von Texturunregelmäßigkeiten von der Beschichtung auf die gesinterte Keramikoberfläche zu vermeiden.

Eine richtig aufgetragene Bornitrid-Beschichtung ist der wirksamste Weg, um sowohl die chemische Integrität Ihrer Fluoridkeramik als auch die mechanische Integrität Ihrer Graphitwerkzeuge zu schützen.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Nutzen |

|---|---|---|

| Chemische Barriere | Verhindert direkten Kontakt zwischen Graphit und Fluoridpulver | Eliminiert Karburierung und gewährleistet hohe Probenreinheit |

| Trennmittel | Bietet eine reibungsarme Schmieroberfläche | Ermöglicht einfache Entformung ohne Bruch der Proben |

| Werkzeugschutz | Schirmt die Innenwände der Graphitform ab | Bewahrt die Oberflächenqualität und verlängert die Lebensdauer der Form |

| Thermische Stabilität | Behält die Integrität bei Temperaturen über 1500 °C bei | Gewährleistet konstante Leistung während Hochtemperaturzyklen |

Verbessern Sie Ihre Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass Kohlenstoffkontamination oder Formhaftung Ihre fortschrittliche Materialforschung beeinträchtigen. KINTEK bietet von Experten unterstützte F&E-Lösungen und Hochleistungsfertigungsanlagen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Egal, ob Sie empfindliche Fluoridkeramiken oder hochreine Legierungen sintern, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen thermischen Verarbeitungsanforderungen zu erfüllen.

Sind Sie bereit, die Effizienz und Materialintegrität Ihres Labors zu optimieren?

Kontaktieren Sie KINTEK noch heute für eine Expertenberatung

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile des Einsatzes des Warmpressens in der Fertigung? Überlegene Qualität und Präzision erreichen

- Welche Funktionen erfüllt eine Graphitform beim Vakuum-Heißpressen von ZnS? Optimierung von Dichte und optischer Reinheit

- Wie werden Vakuum-Heißpress-Sinteröfen nach Temperatur klassifiziert? Entdecken Sie Lösungen für niedrige, mittlere und hohe Temperaturbereiche

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse für Wismuttellurid? Optimierung von thermoelektrischen Grünlingen

- Welche Umgebung bietet eine Vakuum-Heißpresspresse für Beschichtungen? Erzielen Sie überlegene Haftfestigkeit und Dichte

- Was ist die Kernfunktion eines Vakuum-Heißpress-Sinterofens? Synthese von Hochleistungs-TiCN-Verbundwerkstoffen

- Was sind die Vorteile eines Hochdruck-Vakuum-Induktions-Warmpressofens? Steigerung der SiGe-Thermoelektrischen Leistung

- Was sind die Vorteile von Tisch-SPS/FAST für die Titan-F&E? Beschleunigen Sie Ihr mikrostrukturelles Engineering