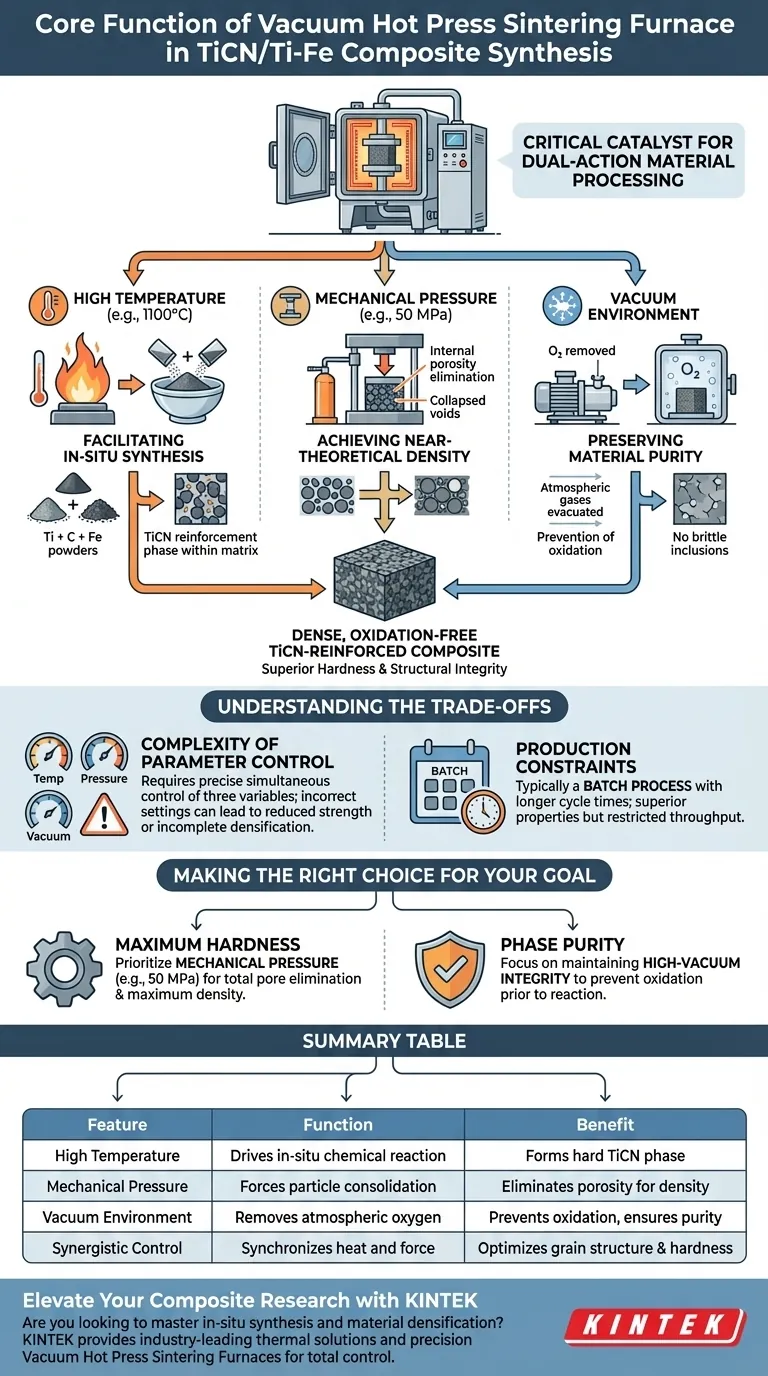

Der Vakuum-Heißpress-Sinterofen dient als kritischer Katalysator für die duale Materialverarbeitung. Er funktioniert, indem er gleichzeitig hohe Temperaturen und mechanischen Druck in einer Vakuumumgebung anwendet. Dieser synergistische Ansatz treibt die In-situ-chemische Reaktion zur Erzeugung von TiCN-Verstärkungspartikeln voran und beseitigt gleichzeitig zwangsweise innere Porosität, was zu einem dichten, oxidationsfreien Titan-Eisen-Verbundwerkstoff führt.

Durch die Integration von thermischer Energie, mechanischer Kraft und Umgebungssteuerung verwandelt diese Ausrüstung Rohpulver in Hochleistungsverbundwerkstoffe. Sie ermöglicht die gleichzeitige Synthese der harten TiCN-Phase und die physikalische Verdichtung der Matrix, was überlegene Härte und strukturelle Integrität gewährleistet.

Die Mechanik der synergistischen Verarbeitung

Ermöglichung der In-situ-Synthese

Die Hauptaufgabe des Ofens besteht darin, die thermodynamischen Bedingungen zu schaffen, die für eine chemische Reaktion innerhalb des Materials erforderlich sind.

Durch die Aufrechterhaltung hoher Temperaturen (z. B. 1100 °C) liefert der Ofen die Energie, die für die Reaktion von Titan, Kohlenstoff und der Eisenmatrix benötigt wird. Dies erzeugt die TiCN-Verstärkungsphase direkt innerhalb der Matrix, anstatt sie extern zuzufügen.

Erreichen einer nahezu theoretischen Dichte

Während die chemische Reaktion abläuft, übt der Ofen erheblichen mechanischen Druck aus (z. B. 50 MPa).

Dieser Druck ist entscheidend für die Verdichtung. Er presst die festen Partikel zusammen, kollabiert innere Hohlräume und beseitigt Poren, die beim Sintern natürlich auftreten. Das Ergebnis ist ein Verbundwerkstoff mit hoher Dichte und verbesserter mechanischer Härte.

Erhaltung der Materialreinheit

Die "Vakuum"-Komponente des Ofens ist für die Verarbeitung reaktiver Metalle wie Titan unerlässlich.

Durch den Betrieb in einer Hochvakuumumgebung entfernt der Ofen Sauerstoff und andere atmosphärische Gase. Dies verhindert die Oxidation der Titan- und Eisenkomponenten. Ohne dieses Vakuum würden spröde Oxid-Einschlüsse entstehen, die die Festigkeit und Bindungsfähigkeit des Materials stark beeinträchtigen.

Verständnis der Kompromisse

Komplexität der Parametersteuerung

Die Stärke der Vakuum-Heißpressung liegt in ihrer Fähigkeit, drei Variablen – Temperatur, Druck und Vakuum – gleichzeitig zu steuern. Dies schafft jedoch ein komplexes Verarbeitungsfenster.

Wenn die Temperatur ohne ausreichenden Druck zu hoch ist, kann es zu Kornwachstum kommen, was die Festigkeit verringert. Umgekehrt, wenn der Druck angewendet wird, bevor die richtige Temperatur erreicht ist, verformt sich das Material möglicherweise nicht plastisch, was zu einer unvollständigen Verdichtung führt.

Produktionseinschränkungen

Im Gegensatz zu kontinuierlichen Sinterverfahren ist die Vakuum-Heißpressung in der Regel ein Batch-Prozess.

Da die Materialien in einer Kammer versiegelt, evakuiert, unter Druck erhitzt und dann abgekühlt werden müssen, sind die Zykluszeiten länger. Dies liefert überlegene Materialeigenschaften, schränkt jedoch im Allgemeinen den Durchsatz im Vergleich zu drucklosen Sinterverfahren ein.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Vakuum-Heißpress-Sinterofens für TiCN-Verbundwerkstoffe zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen technischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Priorisieren Sie die Einstellungen für den mechanischen Druck (z. B. Ziel 50 MPa), um eine vollständige Porenbeseitigung und maximale Dichte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Konzentrieren Sie sich auf die Aufrechterhaltung einer hohen Vakuumintegrität während des gesamten Heizzyklus, um die Oxidation des Titans vor der Reaktion zu verhindern.

Der Vakuum-Heißpress-Ofen ist nicht nur ein Heizelement; er ist ein Präzisionswerkzeug, das die Konvergenz von Chemie und Mechanik erzwingt, um fortschrittliche Verbundwerkstoffe zu schmieden.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der TiCN-Synthese | Vorteil für das Material |

|---|---|---|

| Hohe Temperatur | Treibt die In-situ-chemische Reaktion an | Bildet harte TiCN-Verstärkungsphase |

| Mechanischer Druck | Erzwingt die Partikelkonsolidierung | Beseitigt Porosität für nahezu theoretische Dichte |

| Vakuumumgebung | Entfernt atmosphärischen Sauerstoff | Verhindert Oxidation und gewährleistet Materialreinheit |

| Synergetische Steuerung | Synchronisiert Wärme und Kraft | Optimiert Kornstruktur und Härte |

Erweitern Sie Ihre Verbundwerkstoffforschung mit KINTEK

Möchten Sie die Komplexität der In-situ-Synthese und Materialverdichtung meistern? KINTEK bietet branchenführende thermische Lösungen, die durch erstklassige F&E und Fertigung unterstützt werden. Unsere präzisen Vakuum-Heißpress-Sinteröfen sind so konzipiert, dass Sie die volle Kontrolle über Temperatur, Druck und Vakuumpegel haben, um sicherzustellen, dass Ihre TiCN-verstärkten Verbundwerkstoffe maximale Härte und strukturelle Integrität erreichen.

Von Muffel- und Röhrenöfen bis hin zu spezialisierten Vakuum- und CVD-Systemen bieten wir anpassbare Hochtemperatur-Laborgeräte, die auf Ihre einzigartigen technischen Bedürfnisse zugeschnitten sind. Arbeiten Sie mit KINTEK zusammen, um Ihre Rohpulver in Hochleistungsmaterialien zu verwandeln.

Kontaktieren Sie noch heute unsere Experten, um Ihre kundenspezifische Lösung zu besprechen

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Größenvarianten sind für Heißpökelöfen erhältlich? Wählen Sie die richtige Größe für Ihr Labor oder Ihre Produktionsanforderungen

- Wie werden Vakuum-Heißpress-Sinteröfen nach ihrer Betriebstemperatur klassifiziert? Ein Leitfaden zu Niedrig-, Mittel- und Hochtemperaturbereichen

- Warum ist in einer Heißpresse für metallisches Glas eine Hochvakuumumgebung erforderlich? Gewährleistung von Reinheit und Dichte

- Wie wirkt sich die mehrstationige kontinuierliche Vakuum-Warmpresssinteranlage auf die Produktionseffizienz von Diamantprodukten aus? Steigern Sie die Ausbeute durch Pipeline-Sintern

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Wie trägt das Heißpresssintern zur Herstellung von hochdichten Ta-Al-C MAX-Phasen-Keramiken bei? Optimierung der Konsolidierung

- Warum ist ein Vakuum-Laborsystem für die SPS von LaFeO3 unerlässlich? Gewährleistung der Phasreinheit und Langlebigkeit der Werkzeuge

- Was ist die Funktion einer Bornitrid (BN)-Beschichtung beim Heißpresssintern? Schützen Sie jetzt Ihre Fluoridkeramik