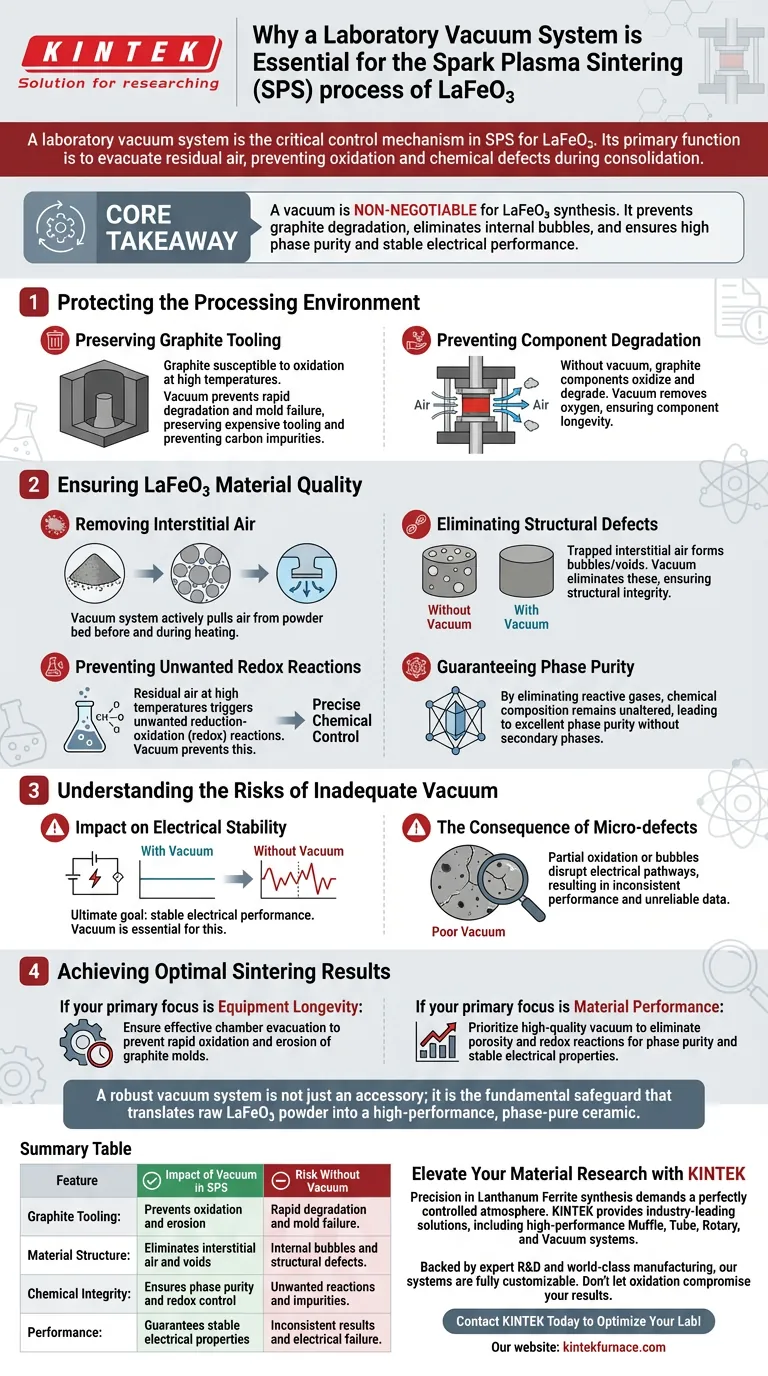

Ein Vakuum-Laborsystem ist der kritische Kontrollmechanismus im Spark-Plasma-Sintering (SPS)-Prozess für Lanthan-Ferrit (LaFeO3). Seine Hauptfunktion besteht darin, Restluft sowohl aus den Graphitwerkzeugen als auch aus den Zwischenräumen zwischen den Pulverpartikeln abzusaugen und so Oxidation und chemische Defekte während des Hochtemperatur-Konsolidierungsprozesses zu verhindern.

Kernbotschaft Der Versuch, SPS ohne Vakuumumgebung durchzuführen, setzt sowohl die Werkzeuge als auch die Probe eingeschlossenem Sauerstoff aus. Ein Vakuumsystem ist für die LaFeO3-Synthese nicht verhandelbar, da es den Abbau von Graphit verhindert und das Risiko von inneren Blasen beseitigt, wodurch sichergestellt wird, dass das Endkeramikmaterial eine hohe Phasreinheit und eine stabile elektrische Leistung erzielt.

Schutz der Verarbeitungsumgebung

Erhaltung von Graphitwerkzeugen

Der SPS-Prozess ist stark auf Graphitformen angewiesen, um Strom zu leiten und Druck auszuüben. Graphit ist jedoch bei den für das Sintern erforderlichen hohen Temperaturen sehr anfällig für Oxidation.

Verhinderung von Bauteilabbau

Ohne Vakuum zur Entfernung von Sauerstoff würden die Graphitkomponenten schnell oxidieren und sich zersetzen. Dies zerstört nicht nur teure Werkzeuge, sondern kann auch Kohlenstoffverunreinigungen in die Verarbeitungskammer einbringen.

Sicherstellung der Materialqualität von LaFeO3

Entfernung von Zwischenluft

Die LaFeO3-Pulverpartikel haben mikroskopische Lücken zwischen sich, die mit Luft gefüllt sind. Das Vakuumsystem saugt diese Luft vor und während der Heizphasen aktiv aus dem Pulverbett.

Beseitigung von Strukturdefekten

Wenn diese Zwischenluft nicht entfernt wird, wird sie beim Verdichten des Materials eingeschlossen. Dies führt zur Bildung von Blasen oder Hohlräumen im Keramikmaterial, was dessen strukturelle Integrität beeinträchtigt.

Verhinderung unerwünschter Redoxreaktionen

Die Synthese von LaFeO3 erfordert eine präzise chemische Kontrolle. Das Vorhandensein von Restluft bei hohen Temperaturen kann unerwünschte Reduktions-Oxidations- (Redox-) Reaktionen auslösen.

Gewährleistung der Phasreinheit

Durch die Beseitigung reaktiver Gase stellt das Vakuum sicher, dass die chemische Zusammensetzung von LaFeO3 unverändert bleibt. Dies führt zu einer ausgezeichneten Phasreinheit, was bedeutet, dass das Material die korrekte Kristallstruktur ohne sekundäre, unerwünschte Phasen bildet.

Verständnis der Risiken eines unzureichenden Vakuums

Auswirkungen auf die elektrische Stabilität

Das ultimative Ziel des Sinterns von LaFeO3 ist oft für seine elektrischen Anwendungen. Der Verweis hebt hervor, dass ein Vakuum für eine stabile elektrische Leistung unerlässlich ist.

Die Folge von Mikrodefekten

Selbst eine teilweise Oxidation oder mikroskopische Blasen, die durch ein schlechtes Vakuum verursacht werden, können die elektrischen Bahnen im Keramikmaterial stören. Dies führt zu inkonsistenten Ergebnissen und unzuverlässigen Daten.

Erzielung optimaler Sinterergebnisse

Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt:

- Stellen Sie sicher, dass das Vakuumsystem die Kammer effektiv evakuiert, um eine schnelle Oxidation und Erosion Ihrer Graphitformen zu verhindern.

Wenn Ihr Hauptaugenmerk auf der Materialleistung liegt:

- Priorisieren Sie ein hochwertiges Vakuum zur Beseitigung von Porosität und Redoxreaktionen, was der einzige Weg ist, die für stabile elektrische Eigenschaften erforderliche Phasreinheit zu gewährleisten.

Ein robustes Vakuumsystem ist nicht nur ein Zubehör; es ist die grundlegende Absicherung, die rohes LaFeO3-Pulver in ein leistungsstarkes, phasreines Keramikmaterial verwandelt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung des Vakuums in SPS | Risiko ohne Vakuum |

|---|---|---|

| Graphitwerkzeuge | Verhindert Oxidation und Erosion | Schneller Abbau und Versagen der Form |

| Materialstruktur | Beseitigt Zwischenluft und Hohlräume | Innere Blasen und Strukturdefekte |

| Chemische Integrität | Gewährleistet Phasreinheit und Redoxkontrolle | Unerwünschte Reaktionen und Verunreinigungen |

| Leistung | Gewährleistet stabile elektrische Eigenschaften | Inkonsistente Ergebnisse und elektrisches Versagen |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Synthese von Lanthan-Ferrit erfordert mehr als nur hohe Temperaturen; sie erfordert eine perfekt kontrollierte Atmosphäre. KINTEK bietet branchenführende Laborlösungen, darunter Hochleistungs-Muffel-, Rohr-, Rotations- und Vakuumsysteme, die speziell für empfindliche Sinterprozesse wie SPS entwickelt wurden.

Unterstützt durch F&E-Expertise und erstklassige Fertigung sind unsere Systeme vollständig anpassbar, um Ihre individuellen Forschungsanforderungen zu erfüllen und die Phasreinheit und elektrische Stabilität zu gewährleisten, die Ihre Projekte erfordern. Lassen Sie nicht zu, dass Oxidation Ihre Ergebnisse beeinträchtigt.

Kontaktieren Sie KINTEK noch heute, um Ihr Labor zu optimieren!

Visuelle Anleitung

Referenzen

- Pavel Ctibor, Libor Straka. Characterization of LaFeO3 Dielectric Ceramics Produced by Spark Plasma Sintering. DOI: 10.3390/ma17020287

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was unterscheidet einen Vakuum-Heißpressenofen von einfacheren Vakuumpresssystemen? Erschließen Sie die fortschrittliche Materialverdichtung

- Was sind die Vorteile von Tisch-SPS/FAST für die Titan-F&E? Beschleunigen Sie Ihr mikrostrukturelles Engineering

- Wie überwindet das Druckbeaufschlagungssystem in einem Vakuum-Warmpress-Ofen Probleme mit der AMC-Grenzfläche? Erzielung maximaler Dichte

- Was ist das Hauptziel der Anwendung von Heißisostatischer Pressung (HIP) für L-PBF Ti-6Al-4V? Maximierung der Bauteilintegrität

- Wie verbessert eine Vakuum-Heißpresskammer Ti2AlN-Keramiken? Erreichen von 4,15 g/cm³ Dichte und überlegener Festigkeit

- Wie tragen Heißpressöfen zur Graphensynthese bei? Erschließen Sie die Produktion hochwertiger Materialien

- Wie beeinflusst die Temperaturregelung in einem Vakuum-Heißpressen die Grenzflächenqualität von Ti-Al-Verbundwerkstoffen?

- Was sind die Vorteile der Verwendung von Heißpresssinteranlagen? Optimierung der SiC/Cu-Al2O3-Verbundwerkstoffleistung