Im Kern zeichnet sich ein Vakuum-Heißpressenofen durch seine einzigartige Fähigkeit aus, gleichzeitig hohe Temperatur, hohen mechanischen Druck und eine kontrollierte Vakuumatmosphäre in einer einzigen, integrierten Kammer anzuwenden. Während einfachere Systeme ein oder zwei dieser Elemente bieten mögen, wird die Vakuum-Heißpresse durch die präzise, synergistische Steuerung aller drei definiert, was die Herstellung hochdichter, fortschrittlicher Materialien ermöglicht.

Der entscheidende Unterschied ist nicht nur das Vorhandensein von Wärme oder Vakuum, sondern die Hinzufügung einer leistungsstarken mechanischen Presse. Dies verwandelt den Ofen von einem einfachen Wärmebehandlungsgerät in ein ausgeklügeltes Werkzeug zur Materialsynthese und -verdichtung.

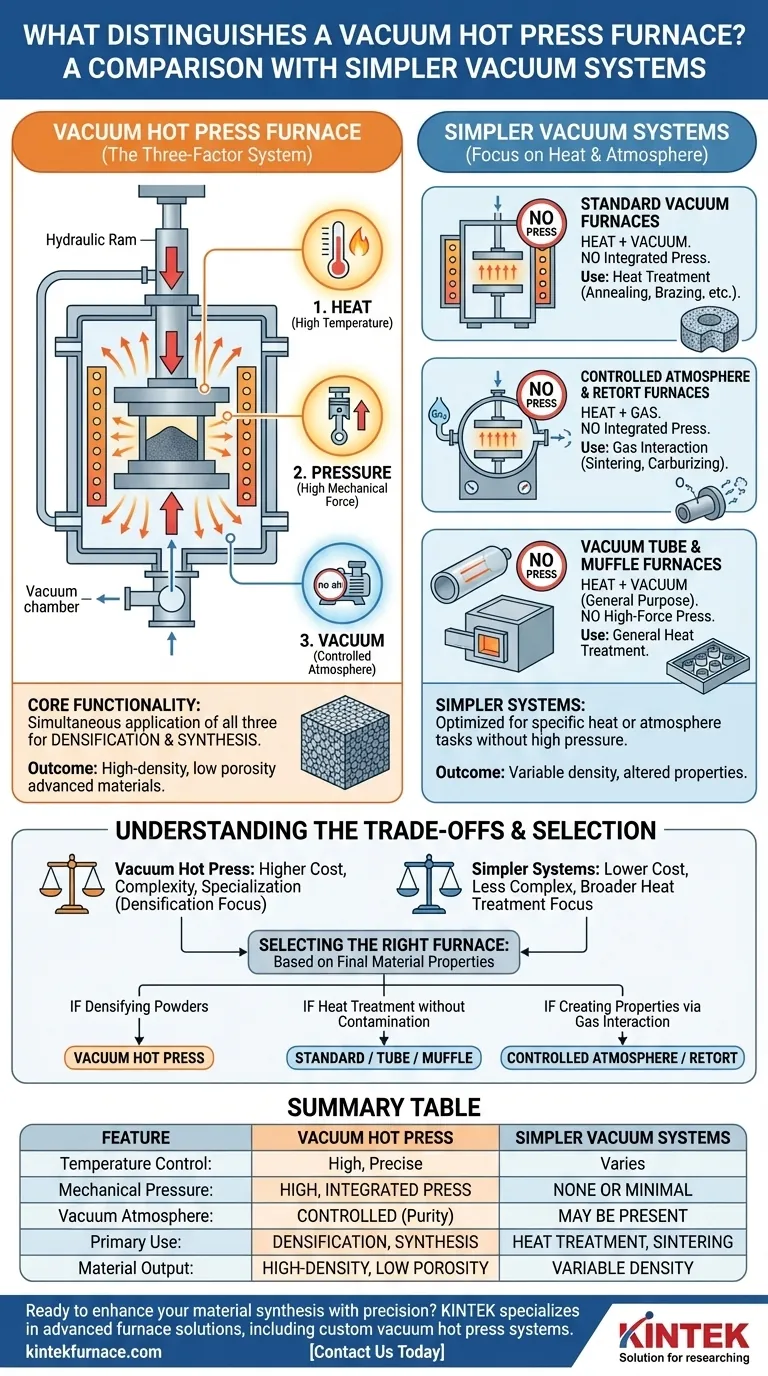

Die Kernfunktionalität: Ein Drei-Faktoren-System

Eine Vakuum-Heißpresse ist ein fortschrittliches System, das für einen sehr spezifischen Zweck entwickelt wurde: das Verfestigen von Pulvern oder vorgeformten Teilen zu einem dichten, massiven Block mit minimaler Porosität. Dies wird durch die gleichzeitige Manipulation von drei Variablen erreicht.

H3: Integration von Wärme und Druck

Die primäre Funktion besteht darin, ein Material zu erhitzen, bis es plastisch oder formbar wird. Gleichzeitig übt ein hydraulischer oder mechanischer Stempel immensen, gleichmäßigen Druck aus.

Diese Kombination zwingt die Materialpartikel, miteinander zu verschmelzen, wodurch die Hohlräume zwischen ihnen beseitigt werden. Dieser Prozess wird als Heißpressen oder Sintern unter Druck bezeichnet.

H3: Die Rolle der Vakuumatmosphäre

Der gesamte Prozess findet in einem Vakuum statt. Dies ist kein nachträglicher Einfall; es ist aus zwei Gründen entscheidend.

Erstens verhindert es Oxidation und andere chemische Reaktionen, die sonst bei hohen Temperaturen auftreten würden, wodurch die Reinheit des Endmaterials gewährleistet wird. Dies ist unerlässlich für reaktive Metalle wie Titan oder fortschrittliche Keramiken.

Zweitens hilft das Vakuum, eingeschlossene Gase aus dem Pulvermaterial während des Komprimierens zu entfernen, was zusätzlich zu einem Endprodukt mit nahezu theoretischer Dichte und überlegenen mechanischen Eigenschaften beiträgt.

Wie einfachere Systeme im Vergleich abschneiden

Das Verständnis der Grenzen anderer Ofentypen verdeutlicht die spezifische Nische der Vakuum-Heißpresse. Jedes ist ein spezialisiertes Werkzeug, das für eine andere Reihe von Aufgaben entwickelt wurde.

H3: Standard-Vakuumöfen

Ein Standard-Vakuumofen bietet Wärme und eine Vakuumumgebung, verfügt jedoch nicht über eine integrierte mechanische Presse.

Diese sind Arbeitspferde für Prozesse wie Glühen, Löten, Härten und Entgasen. Das Ziel ist es, die Eigenschaften eines Materials allein durch Wärmebehandlung zu verändern, ohne dessen Form oder Dichte durch Druck zu beeinflussen.

H3: Öfen mit kontrollierter Atmosphäre & Retortenöfen

Ein Retortenofen ist für Hochtemperaturbehandlungen konzipiert, bei denen die atmosphärische Chemie der Schlüsselfaktor ist.

Er kann Inertgase (wie Argon) oder reaktive Gase verwenden, aber seine Hauptfunktion ist nicht die Verdichtung unter Druck. Er wird für Prozesse wie Sintern oder Aufkohlen verwendet, bei denen die Wechselwirkung mit dem umgebenden Gas Teil des Prozesses ist.

H3: Vakuumrohr- & Muffelöfen

Diese Systeme werden hauptsächlich für allgemeine Wärmebehandlungen im Vakuum eingesetzt. Ein Vakuumrohr Ofen ist aufgrund seiner zylindrischen Form ideal für kleine, gleichmäßige Proben.

Ein Vakuummuffelofen kann mit seiner größeren, kastenförmigen Kammer größere Teile oder größere Chargen aufnehmen. Keines dieser Systeme verfügt jedoch über die Hochdruckpressfähigkeit, die eine Heißpresse auszeichnet.

Die Kompromisse verstehen

Die Wahl einer Vakuum-Heißpresse bringt erhebliche Kompromisse in Bezug auf Komplexität, Kosten und Anwendungsschwerpunkt mit sich. Es handelt sich um ein hochspezialisiertes Gerät, keinen Mehrzweckofen.

H3: Kosten und Komplexität

Die Integration eines Hochdruckpresssystems, einer robusten Vakuumkammer und Hochtemperaturheizelementen macht Vakuum-Heißpressenöfen deutlich komplexer und teurer in Bau, Betrieb und Wartung als andere Ofentypen.

H3: Prozessspezialisierung

Eine Vakuum-Heißpresse ist in einer Sache hervorragend: Verdichtung. Sie für eine einfache Glühaufgabe zu verwenden, wäre ineffizient und unwirtschaftlich. Die anderen Ofentypen sind nicht "minderwertiger", sondern für ihre spezifischen Anwendungen optimiert und bieten eine kostengünstigere Lösung für diese Aufgaben.

H3: Materialbeschränkungen

Die Wahl wird durch die Verarbeitungsanforderungen des Materials bestimmt. Wenn ein Material allein durch Wärme auf die gewünschte Dichte vollständig gesintert werden kann, ist eine Heißpresse unnötig. Sie wird erst dann unerlässlich, wenn Druck erforderlich ist, um die Zieldichte oder Materialphase zu erreichen.

Den richtigen Ofen für Ihren Prozess auswählen

Ihre Wahl muss sich ausschließlich nach den endgültigen Materialeigenschaften richten, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung von Pulvern zu festen, hochleistungsfähigen Teilen liegt: Sie benötigen einen Vakuum-Heißpressenofen wegen seiner einzigartigen Fähigkeit, gleichzeitig Wärme und Druck anzuwenden.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung ohne Kontamination liegt (z.B. Glühen, Entgasen): Ein Standard-Vakuumofen oder ein Vakuummuffel-/Rohrofen ist die geeignete und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, spezifische Materialeigenschaften durch Wechselwirkung mit einem Gas zu erzeugen: Ein Ofen mit kontrollierter Atmosphäre oder ein Retortenofen ist genau für diesen Zweck konzipiert.

Letztendlich wird die Abstimmung der Ofenkapazitäten auf die grundlegenden technischen Anforderungen Ihres Materials einen erfolgreichen Ausgang gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Heißpressenofen | Einfachere Vakuumsysteme |

|---|---|---|

| Temperaturregelung | Hohe, präzise Heizung | Variiert, oft niedriger |

| Mechanischer Druck | Hohe, integrierte Presse | Keiner oder minimal |

| Vakuumatmosphäre | Kontrolliert für Reinheit | Kann vorhanden sein |

| Hauptanwendung | Verdichtung, Synthese | Wärmebehandlung, Sintern |

| Materialausgabe | Hohe Dichte, geringe Porosität | Variable Dichte |

Bereit, Ihre Materialsynthese mit Präzision zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer Vakuum-Heißpressensysteme. Mit unserer außergewöhnlichen Forschung und Entwicklung und der hauseigenen Fertigung bieten wir maßgeschneiderte Optionen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere umfassenden Anpassungsmöglichkeiten Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung