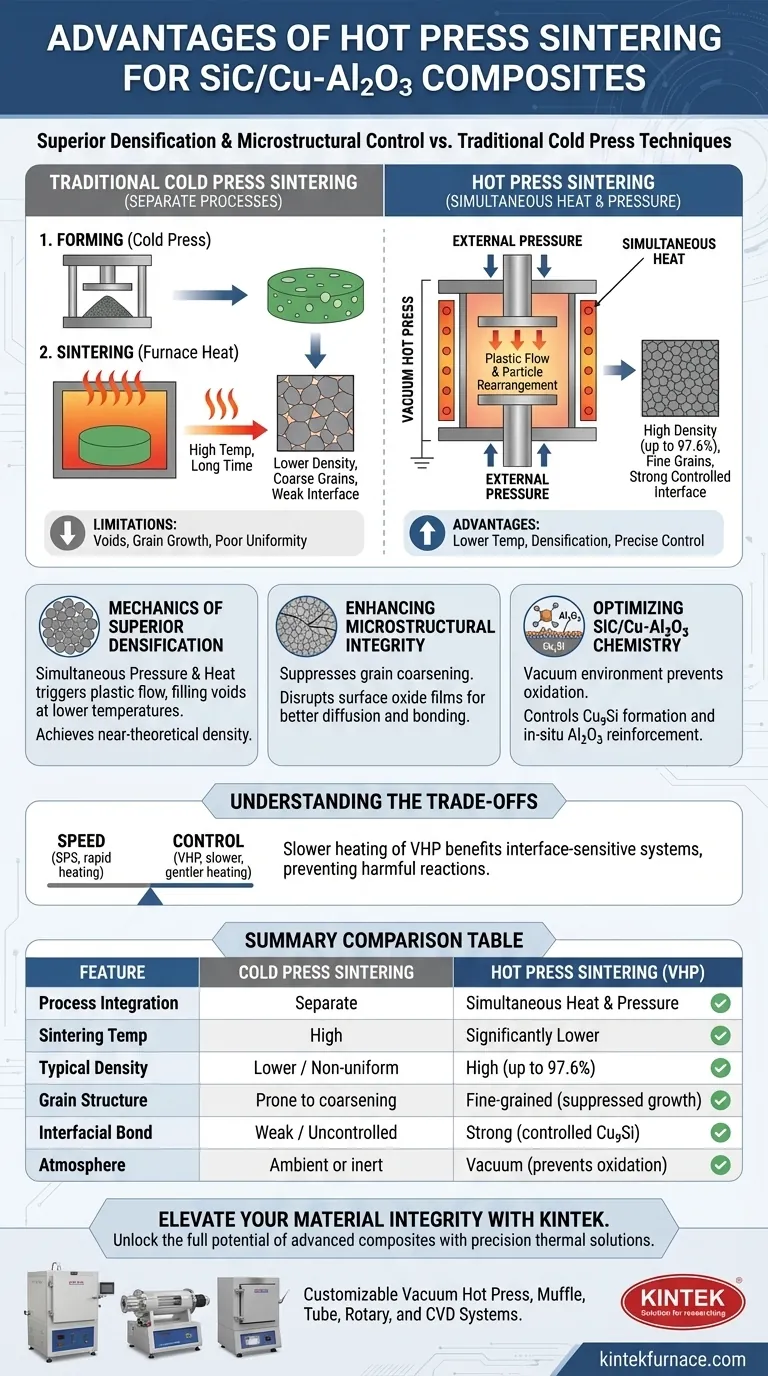

Heißpresssinteranlagen übertreffen grundlegend traditionelle Kaltpressverfahren, indem sie die Formgebungs- und Sinterstufen in einem einzigen, druckunterstützten Prozess integrieren. Diese gleichzeitige Anwendung von Wärme und externem Druck ermöglicht es Ihnen, deutlich dichtere Strukturen mit feineren Korngrößen zu erzielen, und das alles bei geringeren Formgebungsdrücken und Sintertemperaturen, als für vergleichbare Ergebnisse beim Kaltpressen erforderlich wären.

Durch die Anwendung mechanischen Drucks während der Heizphase erleichtert das Heißpresssintern plastische Fließvorgänge und Partikelumlagerungen, die das Kaltpressen nicht replizieren kann. Dies führt zu einer überlegenen Materialdichte und strukturellen Homogenität und ermöglicht gleichzeitig eine präzise Kontrolle über die Grenzflächenreaktionen, die für Hochleistungs-SiC/Cu-Al2O3-Verbundwerkstoffe entscheidend sind.

Die Mechanik überlegener Verdichtung

Gleichzeitiger Druck und Erwärmung

Im Gegensatz zum Kaltpressen, das Formgebung und Sintern trennt, übt die Heißpressanlage externen Druck aus, während das Material heiß ist.

Diese Kombination löst lokale plastische Fließvorgänge und Diffusionskriechen aus, die durch Korngrenzenverschiebung verursacht werden.

Beseitigung von Hohlräumen bei niedrigeren Temperaturen

Der mechanische Druck erzwingt die Umlagerung der Pulverpartikel und füllt effektiv Hohlräume, die beim einfachen thermischen Sintern übersehen werden könnten.

Dieser Mechanismus ermöglicht es dem Material, Poren zu beseitigen und hohe Dichten (bis zu 97,6 %) bei Temperaturen zu erreichen, die deutlich niedriger sind als die für das drucklose Sintern erforderlichen.

Überwindung der Einschränkungen des Kaltpressens

Das traditionelle Kaltpresssintern leidet oft unter schlechter struktureller Homogenität und geringerer Dichte, es sei denn, es werden extrem hohe Drücke verwendet.

Das Heißpresssintern überwindet diese Nachteile effektiv, indem es die Wärme nutzt, um das Material während der Kompression zu erweichen, und so eine konsistente, dichte Struktur im gesamten Verbundwerkstoff gewährleistet.

Verbesserung der mikrostrukturellen Integrität

Unterdrückung von Kornvergröberung

Hohe Temperaturen, die beim traditionellen Sintern erforderlich sind, führen oft zu Kornvergröberung, was das Material schwächt.

Das druckunterstützte Sintern ermöglicht die Verdichtung bei niedrigeren Temperaturen, was die Kornvergröberung effektiv unterdrückt und eine feinkörnige Mikrostruktur erhält.

Störung von Oxidfilmen

Bei Verbundwerkstoffen mit Aluminium können Oberflächenoxidfilme die Bindung behindern.

Die gleichzeitige Anwendung von axialem Druck stört diese Oberflächenoxidfilme auf den Pulvern, beschleunigt die Materialdiffusion und gewährleistet eine stärkere Bindung zwischen den Partikeln.

Optimierung der SiC/Cu-Al2O3-Chemie

Kontrollierte Grenzflächenreaktionen

Bei SiC/Cu-Al2O3-Verbundwerkstoffen ist die Grenzfläche zwischen Keramik und Metall entscheidend.

Die präzise Temperaturkontrolle beim Vakuum-Heißpressen liefert die Aktivierungsenergie, die benötigt wird, um eine moderate Reaktion zwischen SiC und der Cu-Matrix auszulösen und Cu9Si zu bilden, was die Grenzflächenbindung stärkt, ohne das Material zu zersetzen.

In-situ-Erzeugung von Verstärkungen

Der Prozess unterstützt komplexe In-situ-chemische Reaktionen, die für diesen spezifischen Verbundwerkstoff notwendig sind.

Er fördert die interne Oxidationsreaktion zwischen Cu2O (in Rohmaterialien) und Aluminium (im Legierungspulver), um eine dispergierte Al2O3-Verstärkungsphase zu erzeugen und die Festigkeit des Verbundwerkstoffs zu erhöhen.

Schutz durch Vakuumumgebung

Vakuum-Heißpressöfen entfernen während des Sintervorgangs kontinuierlich Gase aus Zwischenräumen.

Dies verhindert eine unbeabsichtigte Oxidation der Kupfermatrix, gewährleistet chemische Stabilität und hilft bei der Beseitigung geschlossener Poren, die den Verbundwerkstoff sonst schwächen würden.

Verständnis der Kompromisse

Verarbeitungsgeschwindigkeit vs. Kontrolle

Während das Heißpressen eine überlegene Qualität bietet, ist es im Allgemeinen ein langsamerer Prozess im Vergleich zu neueren Techniken wie dem Spark-Plasma-Sintern (SPS).

SPS kann mit Raten von bis zu 1000 °C/min aufheizen, während das Vakuum-Heißpressen (VHP) sanftere Heizraten verwendet.

Der Vorteil langsamerer Erwärmung

Diese langsamere Geschwindigkeit ist jedoch oft ein Vorteil für schnittstellenempfindliche Systeme wie SiC/Al.

Die längeren Haltezeiten und die sanftere Erwärmung von VHP erleichtern die gleichmäßige Festkörperdiffusion und verhindern übermäßige, schädliche Reaktionsprodukte, die bei schneller Erwärmung auftreten können.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer SiC/Cu-Al2O3-Verbundwerkstoffe zu maximieren, wählen Sie Ihre Methode basierend auf Ihren spezifischen strukturellen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Wählen Sie Heißpresssintern, um plastische Fließvorgänge und Diffusionskriechen zur Beseitigung von Poren zu nutzen und Dichten nahe den theoretischen Grenzen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Grenzflächenbindung liegt: Verlassen Sie sich auf Vakuum-Heißpressen, um chemische Reaktionen streng zu kontrollieren und die Bildung von vorteilhaftem Cu9Si ohne übermäßige spröde Phasen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Verfeinerung liegt: Verwenden Sie Heißpressen, um das Material bei niedrigeren Temperaturen zu verdichten, Kornwachstum zu verhindern und eine feine, gleichmäßige Kornstruktur zu gewährleisten.

Letztendlich ist das Heißpresssintern die definitive Wahl, wenn Materialintegrität und präzise mikrostrukturelle Kontrolle die Notwendigkeit einer schnellen Produktionsgeschwindigkeit überwiegen.

Zusammenfassungstabelle:

| Merkmal | Kaltpresssintern | Heißpresssintern (VHP) |

|---|---|---|

| Prozessintegration | Getrennte Formgebung & Sintern | Gleichzeitige Wärme & Druck |

| Sintertemperatur | Hoch | Deutlich niedriger |

| Typische Dichte | Niedriger / Nicht einheitlich | Hoch (bis zu 97,6 %) |

| Kornstruktur | Neigt zur Vergröberung | Feinkörnig (Wachstum unterdrückt) |

| Grenzflächenbindung | Schwach / Unkontrolliert | Stark (kontrollierte Cu9Si-Bildung) |

| Atmosphäre | Umgebung oder inert | Vakuum (verhindert Oxidation) |

Verbessern Sie Ihre Materialintegrität mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer fortschrittlichen Verbundwerkstoffe mit unseren präzisionsgefertigten thermischen Lösungen. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK hochmoderne Vakuum-Heißpress-, Muffel-, Rohr-, Dreh- und CVD-Systeme, die alle vollständig anpassbar sind, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Ob Sie eine präzise Grenzflächenkontrolle für SiC/Cu-Al2O3-Verbundwerkstoffe oder eine feinkörnige Kornverfeinerung mit hoher Dichte benötigen, unsere Hochtemperaturöfen bieten die Zuverlässigkeit, die Ihr Labor benötigt. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Welche Rolle spielt eine hochfeste Graphitform beim Sintern von SiC-Keramiken im Vakuum-Heißpressverfahren? Wesentliche Funktionen

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Welche Rolle spielt eine Graphitform beim Vakuum-Heißpressen? Verbesserung der Sintereffizienz von Verbundwerkstoffen

- Was ist die Funktion der Molybdändisulfid (MoS2)-Beschichtung auf Formen beim Vakuum-Heißpresssintern? Schützen Sie Ihre Proben und Formen vor Beschädigungen

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Was ist der Zweck der Verwendung einer Wasserstoff-Argon-Mischung für das Heißpressen von SnSe? Verbesserung der thermoelektrischen zT-Effizienz

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Ofens? Expertenleitfaden zur Herstellung von AlMgTi-Verbundwerkstoffen