In der Automobilindustrie ist die Vakuum-Heißpress-Technologie (VHP) ein entscheidender Herstellungsprozess zur Schaffung von Hochleistungskomponenten, die für moderne Fahrzeuge unerlässlich sind. Sie spielt eine grundlegende Rolle bei der Produktion von allem, von fortschrittlichen Batterieelektroden für Elektrofahrzeuge (EVs) bis hin zu langlebigen Bremsbelägen und leichten Strukturlegierungen, und beeinflusst direkt die Fahrzeugeffizienz, Sicherheit und Leistung.

Die Kernfunktion des Vakuum-Heißpressens besteht nicht nur darin, ein Teil zu formen, sondern die innere Struktur eines Materials grundlegend neu zu gestalten. Durch die gleichzeitige Anwendung von Hitze und Druck in einem kontrollierten Vakuum entstehen Komponenten mit überlegener Dichte und Festigkeit, die mit konventionellen Methoden unmöglich zu erreichen wären.

Wie Vakuum-Heißpressen funktioniert

Das Kernprinzip: Hitze, Druck und Vakuum

Beim Vakuum-Heißpressen wird ein Material in eine Form innerhalb einer Vakuumkammer gelegt. Das System wendet dann gleichzeitig intensive Hitze und erheblichen mechanischen Druck an.

Die Vakuumumgebung ist das entscheidende Unterscheidungsmerkmal. Sie verhindert Oxidation und eliminiert eingeschlossene Gase und Verunreinigungen, die das Endbauteil sonst schwächen würden.

Das Ergebnis: Dichter, stärkere Komponenten

Dieser Prozess zwingt die Materialpartikel dazu, sich auf mikroskopischer Ebene miteinander zu verbinden, ein Prozess, der als Sintern oder Diffusionsbonden bekannt ist.

Das Ergebnis ist ein fertiges Teil mit deutlich erhöhter Dichte, verbesserter mechanischer Festigkeit und dramatisch reduzierter Porosität. Dies schafft Materialien, die zäher, langlebiger und unter Belastung zuverlässiger sind.

Kritische Anwendungen in der Automobilindustrie

Die Vakuum-Heißpress-Technologie ist kein Nischenprozess; sie ist eine treibende Kraft hinter drei der wichtigsten Trends in der modernen Automobiltechnik: Elektrifizierung, Sicherheit und Effizienz.

Antrieb von Elektrofahrzeugen: Batteriekomponenten

Damit eine Lithium-Ionen-Batterie eines E-Fahrzeugs effektiv ist, müssen ihre internen Komponenten makellos sein. VHP wird zum Sintern der Kathoden- und Anodenmaterialien verwendet.

Dieser Prozess erzeugt eine hochdichte und gleichmäßige Elektrodenstruktur, die für die Maximierung der Energiespeicherung, die Verbesserung der Lade-/Entladeeffizienz und die Gewährleistung der langfristigen Stabilität und Sicherheit des Batteriepakets unerlässlich ist.

Gewährleistung der Sicherheit: Hochleistungsbremsen

Bremsbeläge und Kupplungsscheiben müssen extremer Reibung und Hitze standhalten, ohne zu versagen. VHP wird zur Herstellung dieser verschleißfesten Reibungskomponenten verwendet.

Durch die Schaffung eines gleichmäßig dichten Materials stellt die Technologie sicher, dass der Bremsbelag gleichmäßig und vorhersehbar verschleißt und über seine gesamte Lebensdauer eine konsistente und zuverlässige Bremsleistung bietet.

Verbesserung der Effizienz: Leichte Strukturlegierungen

Die Reduzierung des Fahrzeuggewichts ist entscheidend für die Verbesserung des Kraftstoffverbrauchs bei Verbrennungsmotoren und die Erhöhung der Reichweite von Elektrofahrzeugen. VHP wird zur Herstellung von Komponenten aus leichten Aluminium- und Titanlegierungen verwendet.

Die Technologie ermöglicht die Herstellung komplexer, hochfester Teile, die deutlich leichter sind als ihre Gegenstücke aus Stahl, und trägt so zu einer besseren Fahrzeugdynamik, Leistung und Gesamteffizienz bei.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Vakuum-Heißpressen ein Spezialverfahren, das für Anwendungen gewählt wird, bei denen die Materialintegrität nicht verhandelbar ist.

Hohe Anfangsinvestition

VHP-Anlagen sind komplex und teuer und stellen eine erhebliche Kapitalinvestition dar. Die für den sicheren Umgang mit hohen Temperaturen, immensem Druck und einem harten Vakuum erforderlichen Maschinen sind hoch spezialisiert.

Längere Zykluszeiten

Im Vergleich zu herkömmlichen Massenproduktionstechniken wie Stanzen oder Gießen ist VHP ein langsamerer, bewussterer Batch-Prozess. Die Heiz-, Press- und Kühlzyklen benötigen Zeit, wodurch es am besten für kritische, hochwertige Komponenten und nicht für kostengünstige Massenartikel geeignet ist.

Anforderung an spezialisiertes Fachwissen

Der Betrieb und die Wartung von VHP-Systemen erfordert hochqualifizierte Ingenieure und Techniker. Die für die Kontrolle der Prozessparameter erforderliche Präzision bedeutet, dass es sich nicht um eine "Plug-and-Play"-Fertigungslösung handelt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuum-Heißpressen hängt davon ab, ob die Leistungsanforderungen der Komponente die Präzision und die Kosten des Prozesses rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leistung und Langlebigkeit von EV-Batterien liegt: VHP ist der Industriestandard für das Sintern von Elektrodenmaterialien, um eine überlegene Energiedichte und Stabilität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Fahrzeugsicherheit und Haltbarkeit liegt: VHP ist die überlegene Methode zur Herstellung verschleißfester Reibungsmaterialien wie Bremsbeläge, die unter extremen Bedingungen zuverlässig funktionieren.

- Wenn Ihr Hauptaugenmerk auf der Erreichung aggressiver Leichtbauziele liegt: VHP ist ein wichtiger Wegbereiter für die Herstellung hochfester Strukturkomponenten aus fortschrittlichen Aluminium- und Titanlegierungen.

Letztendlich ist die Vakuum-Heißpress-Technologie ein grundlegendes Werkzeug für den Bau der sichereren, leichteren und effizienteren Fahrzeuge der Zukunft.

Zusammenfassungstabelle:

| Anwendung | Wesentliche Vorteile |

|---|---|

| EV-Batteriekomponenten | Maximiert die Energiedichte, verbessert die Lade-/Entladeeffizienz, gewährleistet Sicherheit und Langlebigkeit |

| Bremsbeläge und Kupplungsscheiben | Bietet konstante Bremsleistung, verbessert die Verschleißfestigkeit, erhöht die Haltbarkeit |

| Leichte Strukturlegierungen | Reduziert das Fahrzeuggewicht, erhöht den Kraftstoffverbrauch und die EV-Reichweite, verbessert Festigkeit und Leistung |

Verbessern Sie Ihre Automobilfertigung mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch außergewöhnliche F&E und interne Fertigung beliefern wir verschiedene Labore mit maßgeschneiderten Vakuum-Heißpress-Systemen, einschließlich Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen in den Bereichen EV-Batterien, Sicherheitskomponenten und Leichtbaulegierungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktionseffizienz und Komponentenleistung verbessern können!

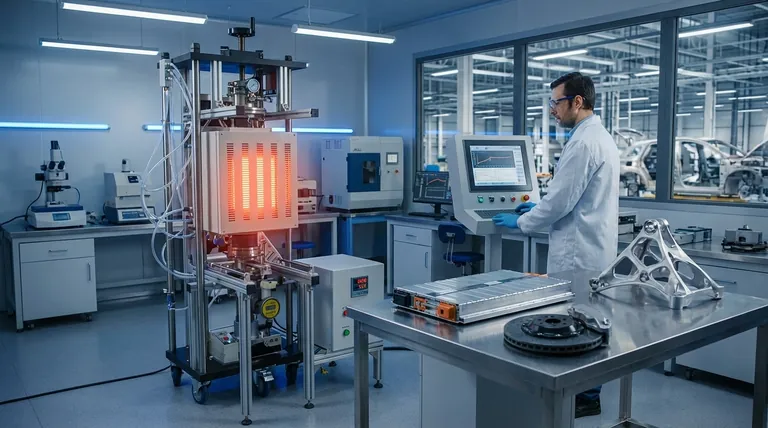

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?